【失敗しない!中国ものづくり|第19回】不良の発生源とその原因

これまでの連載記事

- 第1回:『中国での不良品やトラブルの原因は60%日本人にあり』

- 第2回:『中国人の「問題ない」に潜む3つの意味』

- 第3回:『勝手に変更される金型』

- 第4回:『「機能するから問題ない」の品質感覚』

- 第5回:『「専門学校を出ています」「検査するから問題ない」と言い切る中国人』

- 第6回:『市場で突然割れ始めた液晶モニターのリアカバー』

- 第7回:『市場で突然発生したスポット溶接剥離』

- 第8回:『20%は通じていない!?日本語通訳との会話』

- 第9回:『中国メーカーに確実に伝える情報の出し方』

- 第10回:『春節だけで15%の作業者の入れ替わる製造ライン』

- 第11回:『製造ラインで確認を忘れがちな2つのコト』

- 第12回:『QC工程表に無いところで発見される不良原因』

- 第13回:『中国に出回る模倣部品とその対策』

- 第14回:『「どこで」「どのように」作られているかを知る重要性』

- 第15回:『日本人の作成する曖昧な表記の図面』

- 第16回:『中国メーカーの訪問の仕方』

- 第17回:『日本語通訳に分かり易く会話をする方法』

- 第18回:『確実な回答をもらう見積依頼の方法』

- 第19回:『不良の発生源とその原因』

中国では不良品がよく発生します。その原因は主に治具と作業標準書の不備にあることを第10回のコラムでお伝えしました。どちらも新規部品が作製されると必ず新規に作製されます。治具が適切かつ確実に機能するか、そして作業標準書に部品の作製手順が明確に漏れなく記載されていることがとても重要です。量産が始まる前、設計者は何度も製造現場を訪問すると思いますが、量産が開始されるとトラブルが起こらない限り訪問することはありません。そうなると量産開始後に設計者が製造現場に残せる設計者の意思は、治具と作業標準書だけになるのです。つまりこれらが、量産が始まってからも確実に機能していることが重要となるのです。

量産前に設計者はこれらに問題がないことを確認し、部品を承認することによって量産が開始されます。では量産が開始されてからこれらが確実に機能していることを、誰が確認するのでしょうか。量産は長期間にわたって行われます。治具が量産開始時の状態を維持しているか、また量産開始後に作業変更などがあっても作業標準書が常に最新の状態になっているかは誰が確認するのでしょうか。

★中国で確認すべき品質項目

品質監査には主に、製品が設計部門の定めた製品規格に則って作られているかを確認する製品監査と、マネジメントシステムを観察するシステム監査の2つがあります。中国で不良品が発生してしまう主な原因は、前者の製品監査における下記の内容です。

1)治具が適切に機能していない

2)工程(検査も含む)が当初定めたとおりになっていない

3)工程(検査も含む)の作業内容、手順が当初定めたとおりになっていない

4)設備や装置、工具が当初定めたとおりに設定されていない

5)作業標準書、検査標準書の内容が最新状態に更新されていない

1)については、そもそもいい加減に作製してある場合が多く、それは量産前に確認しておく必要があります。しかし確認しておいても量産後に壊れていたり、ときには使われていなかったりする場合もあります。2)については暫定的な工程が追加になっていたりします。3)は作業者が代わり、作業標準書とは違う作業・手順になっていたりします。4)はこれらが別の製品に変更されてしまっていたりします。これらは全て4M変更であり、変更が必要であれば設計部門に連絡が来るべきなのですが、現実には来ない場合があります。また1次部品メーカーやOEM/ODMメーカーの外注先である部品メーカーであった場合、そもそも設計部門に4M変更の連絡が来る約束になっているかの確認も必要です。

これらは量産が始まってから発生する問題であり、設計者が確認することはできません。

では誰が確認すべきか、またそこでの問題点を次にお伝えします。

★中国で部品を作製して、中国の組立工場に納品する場合

設計部門とその関連部門(品質管理、製造技術、購買など)が日本にあり、中国の部品メーカーで部品を作製し、中国にある組立工場に部品を納品する場合を考えます。組立工場は自社(独資、合弁など)の工場であったり、製造専門メーカー(OEM/ODM)であったりします。このような場合は部品メーカーで作製された部品を受け入れる部品保証部門が部品の納入検査をすると同時に部品メーカーの監査をする必要があります。

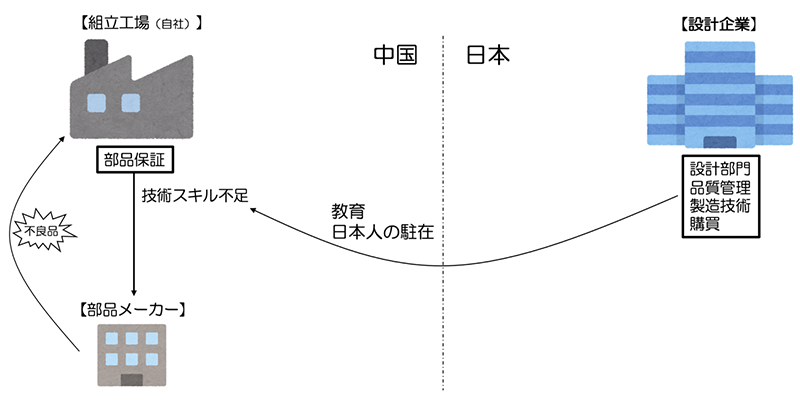

しかしながら私の経験では、現実としてできていない場合が多くあります。上述の1)に関しては、治具の不具合を確認する技術的スキルが必要となります。しかしながらそのような人材を組立工場の部品保証部門がもっていない現状があります。他の2)~5)に関しても、全てを確認することはとても出来ないため、不良の発生しやすい、例えば手作業やロットごとにバラツキの発生しやすい作業の確認するのが効率良いのですが、これも技術的なスキルがないとなかなか判断が難しいと考えます。現地の部品保証部門の教育をするか、技術的なスキルを持った日本人が駐在して監査のサポートをする必要があります。(図1)

図1 中国の組立工場の部品保証の技術スキルをカバーする

★安心できない製造専門メーカー(OEM/ODM)への依頼

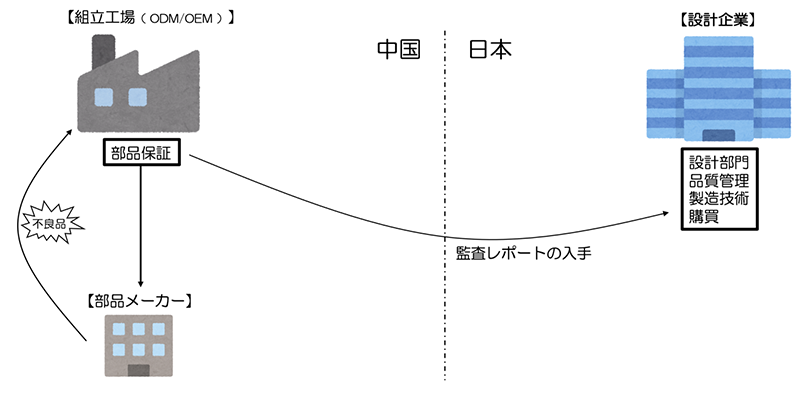

製造専門メーカーに中国の部品メーカーの選定とその品質管理を一任した場合、当然その製造専門メーカーが品質を管理すべきなのですが、現実に定期的な監査がなされているかはなはだ怪しい場合があります。監査レポートを入手して確実に監査が実施されていることを確認してください。またその監査内容についても納得できる内容であるかの確認を行なってください。一任は危険です。(図2)

図2 製造専門メーカーから監査レポートを入手する

★中国で部品を作製して、日本の組立工場に納品する場合

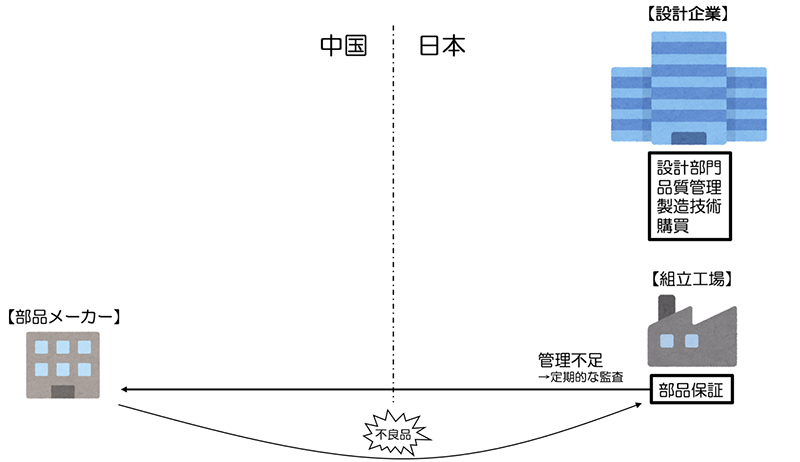

今度は日本の組立工場に納品する場合です。この場合は日本の工場の部品保証部門が中国の部品メーカーを訪問して製造現場を監査する必要があります。この場合はたとえ部品保証部門に技術的なスキルがあったとしても、近いといえども海外の中国を頻繁に訪問することはなかなかできません。また時間も十分に取れません。私の関わりを持った日本の企業の中には、不良が発生したときしか訪問しない企業もありました。昨今の新型コロナの影響で中国に出張には行けなくなってしまったため、不良品が増えてしまっているのはこれが原因となります。最低半年に1回は訪問することを心掛ける必要があると考えます。(図3)

図3 中国の部品メーカーの定期的な監査を行う

★2次部品メーカーの監査

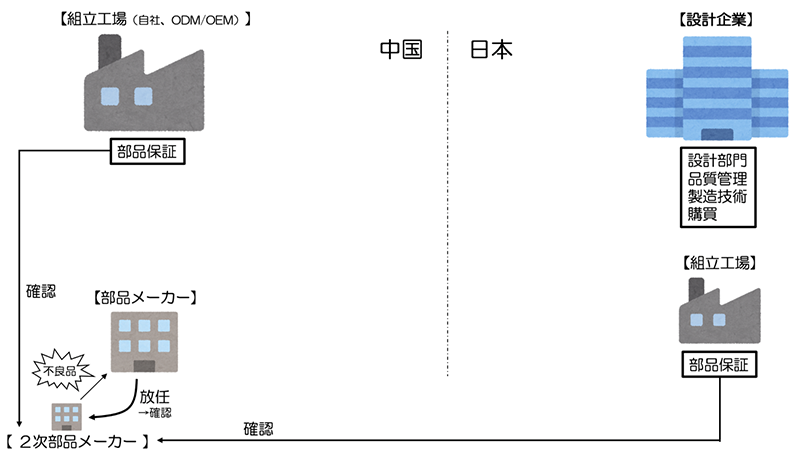

2次部品メーカーの確認は、本来1次部品メーカーがすべきものです。しかしあまり強い関わりを持とうとしない中国においては、2次部品メーカーが放任されている場合があります。つまり誰も品質の確認には行っていないということです。また量産前に設計者も訪問したことのない場合が多くあります。1次であろうと2次であろうと部品を作製していることには変わりません。できる範囲で確認に行くよう心掛ける必要があると考えます。(図4)

図4 2次部品メーカーの確認もできる範囲で行う

★アップルの現場確認

聞くところによると、アップルはフォクスコンに製造委託(OEM)をしていますが、2次部品メーカーまでアップルの社員が訪問し、製造現場の確認を行っているとのことです。皆さんの持つiPhoneの品質を確保するためには必要なことかもしれません。不良品が発生したときの改修や修理の費用のことを考えると、アップルの社員がアメリカから中国の製造現場を訪問しても全く費用の無駄使いとはいえません。日本で、町工場が2次部品メーカーを巻き込んで品質の高い部品を製造できるのを、海外でも当たり前と考えてはなりません。

──────────────────────────────────────────────

~リモート会議だけで中国企業とスマートに仕事を進めるテクニック~

研修の開催ご案内

ローカル部品メーカーの日本語通訳が日々行っている

日本人ではなかなか知り得ないテクニックをお伝えします。

日程と時間:ご希望の日程と時間をご連絡ください。

詳細情報URL:https://roji.global/korona-kennshu2/

──────────────────────────────────────────────