【失敗しない!中国ものづくり|第1回】中国での不良品やトラブルの原因は60%日本人にあり

中国で不良品やトラブルを発生させる人は、皆さん同じ言葉を口にします。

「普通○○のハズなのに」

「○○と言ったハズなのに」

「こんなハズじゃなかった」

私はこれらを、「日本人の勘違い3大ハズ」と呼んでいます。私はソニー在籍中に4年半中国に駐在し、日本の設計者と中国の部品メーカーの橋渡しの仕事をしてきました。この経験から、これらのような言葉を口にしてしまう原因の60%は、日本の設計者にあるということが分かりました。

普通○○のハズなのに

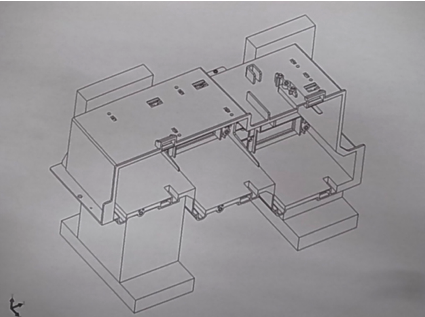

ある成形メーカーに溶着治具の作製を依頼しました。約1ヶ月が経ち、そのメーカーの日本語のできる技術リーダーに電話で治具が完成していることを確認し、この会社を訪問することになりました。ところが会議室で見せられたものは、治具のイラストが描かれたA4の用紙のたった1枚でした。治具はこれから作るとのことです。蘇州のこのメーカーまで車で2時間かけて訪問し、打ち合わせはたったの10分で終わったのでした。

私は技術リーダーに「治具はできているから『問題ない』と言ってましたよね?」と問いました。技術リーダーは「治具担当が『問題ない』と言ったから、小田さんに『問題ない』と言った。」との返事でした。

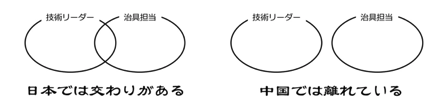

この技術リーダーは私の電話での問い合わせに対し、治具の現物を見ずに、治具担当の「問題ない」の言葉をそのまま私に伝えたのでした。普通は、自分が治具担当に治具作製を依頼したのだから、現物を自分の目で確認してから私に「問題ない」と返事をするものです。

そのときは技術リーダーに非があると私は思っていました。しかし、よくよく考えてみると、私も技術リーダーの「問題ない」の言葉をそのまま信じ、確認もせずにこのメーカーを訪問したのでした。この中国人の技術リーダーと同じことを私もしていたわけです。つまり、この問題の原因は自分にもあったわけです。今だったら、治具の写真を送ってもらってから訪問する、もしくは部品を溶着してもらって治具に問題がないことを確認してもらってから訪問すると思います。

中国人は仕事の仲間同士でお互いの業務範囲をカバーし合うことはせず、明確に業務範囲を分けます。私は当時、中国人の国民性をよく理解していなかったのでした。

○○と言ったハズなのに

一般的に、私たち日本人は約5万語の単語を使って日本語で日常会話をし、日本語を勉強し検定1級(最高級)を取得した外国人は約1万語を使って会話をしているとのことです。私は中国駐在中に、通訳などの日本語の上手な中国人に必ず質問することがありました。それは「『しょっちゅう』の意味を知っていますか。」というものでした。驚いたことにこの簡単な単語を知っている中国人は、約50人中にたった3人だったのです。

中国の私の部署で、声がよく通り、とってもゆっくりと話す課長がいました。あるとき、その課長の課員が私に、「あの課長の日本語がよく分からない。」と言ってきました。私には不思議でなりませんでしたが、この課長の言葉をよく聞いてみると、「ハードルが高い」などの慣用句、「無きにしもあらず」などの曖昧表現が多くあることが分かりました。日本語のできる中国人であっても難しい日本語であったのでした。

これ以外にも難しい日本語として、「ギラギラ」などの擬態語や、「目安」などの難易度の高い言葉、「マストで」などの口語がたくさんあります。しかし、これらをいちいち注意して中国人と日本語で会話することはとても困難です。そこで私は中国人と日本語で会話するときには、「小学生と話すつもり」で会話をしていました。ちなみに小学6年生の使う単語数は1万〜1万5千語とのことです。

こんなハズじゃなかった

日本の設計者はこれまで匠の職人のいる日本の町工場でモノづくりをしてきました。図面や依頼内容に曖昧なところや不備があっても、職人は「あうんの呼吸」で私たちの意図を理解してくれます。また、製造ラインはきちんと整備され、私たちがその製造ラインに入り込んで、治具や作業標準書などを確認することはほとんどありません。一方、中国の製造ラインはどうでしょうか。

部品を取り付けると部品が変形してしまう治具や、抜けだらけの作業標準書はよくあることです。またその他の製造現場は、保管された金型が雨ざらし、部品在庫のカートンが潰れている、また樹脂のペレットの入った袋が開封されたまま放置されているなど、とてもよく見られる光景です。

治具や作業標準書は、日本の設計者が自分の部品のために費用を支払って作ってもらっているものです。部品メーカーに任せっきりにし、確認しなくて良いはずはありません。日本では優秀な町工場に頼り切り、確認を省略していただけだったのです。

私は自分の担当する部品の確認で部品メーカーを訪問する際は、QC工程表に沿って全行程の治具と作業標準書を確認するようにしています。治具には実際に部品を取り付けて作業をしてもらいます。作業標準書は、品質のバラツキの発生しやすい手作業の箇所を主に確認しています。いずれも確認のポイントは「『誰』が作業しても『同じ作業』になる工程」になっていることです。

ここまで「日本人の勘違い3大ハズ」を無くす方法を、簡単にですがお伝えしました。中国でモノづくりをされる方は、これら3つの話を気に留めて日々の業務に取り組んでいただくことで、不良品やトラブルを少しずつ減らせるのではないかと思います。

世界の人口を比率的にみると、5.4人に1人は中国人です。そして日本人はたったの57人に1人です。これだけ考えてみても、日本人の「普通」と中国人の「普通」のどちらがより「普通」であるかといえば、中国人の方なのです。アジアを中心としてグローバルに仕事をしている日本人は、この現状に気づく必要があります。

次回からは、実際に起こったトラブルをお伝えしながら、問題点の原因とその対策をお伝えしていきます。

───────────────────────────────────

~リモート会議だけで中国企業とスマートに仕事を進めるテクニック~

研修の開催ご案内

ローカル部品メーカーの日本語通訳が日々行っている

日本人ではなかなか知り得ないテクニックをお伝えします。

日程と時間:ご希望の日程と時間をご連絡ください。

詳細情報URL:https://roji.global/korona-kennshu2/

───────────────────────────────────