【失敗しない!中国ものづくり|第6回】市場で突然割れ始めた液晶モニターのリアカバー

- 第1回:『中国での不良品やトラブルの原因は60%日本人にあり』

- 第2回:『中国人の「問題ない」に潜む3つの意味』

- 第3回:『勝手に変更される金型』

- 第4回:『「機能するから問題ない」の品質感覚』

- 第5回:『「専門学校を出ています」「検査するから問題ない」と言い切る中国人』

今回は中国において、自分の部品が「どこでどのように作られているか」を確認することの重要性に関してお伝えしたいと思います。

ほとんどの部品には2次加工があります。樹脂部品であればバリ取り、板金部品であれば溶接、ダイキャスト部品であれば研磨などです。2次加工は1次メーカーで行われる場合や、1次メーカーが外注して2次メーカーで行われる場合もあります。一般的に日本では2次加工が外注されたとしても、部品の作製を依頼した設計者は、1次メーカーだけとコンタクトを取っていれば問題は起こりません。2次メーカーは1次メーカーの責任の範囲内にあるということです。

中国においても基本的な考え方は同じですが私の第1回目のコラムでお伝えしたように、1次メーカーが積極的に2次メーカーに関わるということはありません。よって設計者は、2次メーカーにまで気を回さなければならないことが多くあるのです。

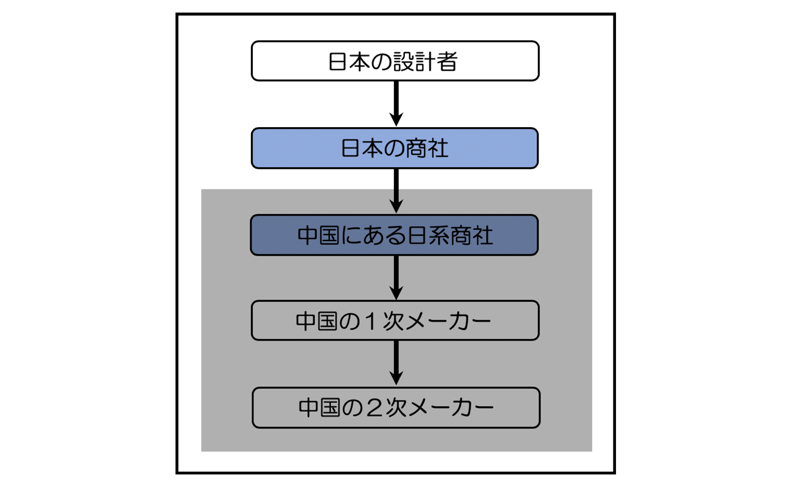

では中国での部品の作製を、日本の商社に依頼したときはどうなるでしょうか。日本の設計者は日本の商社にコンタクトを取ります。一般的に日本の商社は中国にある自社の日系商社に作製を依頼して、その日系商社が1次メーカーに依頼します。そこで1次メーカーが2次加工を外注したとします。そうなると設計者が日本の商社とだけコンタクトを取っている場合、設計者からは「日系商社」と「1次メーカー」、「2次メーカー」の全てが見えなくなり、ブラックボックス化してしまいます。自分の部品がどこでどうやって作られているか分からない状態となってしまうわけです。

図1 ブラックボックス化する部品メーカー

設計者は最初にコンタクトする日本の商社に、品質的に信頼できることを前提に部品の作製を依頼します。しかしそこからあとがブラックボックス化してしまうということは、あまり積極的に関わりを持って仕事をしない中国においては、品質的にとても大きな危険をはらむことになるのです。

以下のお話では、設計・製造委託していた液晶テレビの樹脂製リアカバーが、量産開始の約2年後に市場において突然割れ始めた問題についてお伝えします。前述での「日本の商社」を「設計・製造委託メーカー」に置き換えて読んでいただければ、理解し易いと思います。

量産開始の約2年後に市場で突然割れ始めたリアカバー

中国から日本に帰任して間もない頃です。ある液晶モニターの樹脂製リアカバーのビス穴周辺が、量産を開始した約2年後に市場において突然割れ始めました。設計部門はその時期に設計変更をしたり、設計・製造委託メーカーから4M変更の知らせを聞いたりはしておらず、とても理解できない問題が発生してしまったのでした。

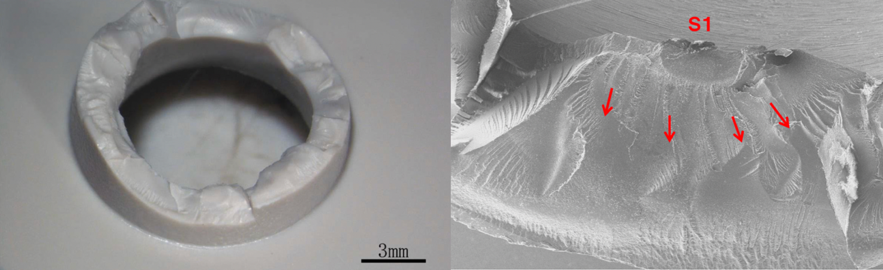

図2 市場でリアカバーのビス穴周辺が突然割れ始めた

設計部門が最初に行ったことはリアカバーの強度確認でした。もちろん量産開始前には必ず強度試験を実施し出荷をしていますが、それが正しく行われたかの再確認と、また市場において設計者が想定した以上の荷重がリアカバーにかかった可能性はないかの確認です。まずはモニター機器で規定されている荷重をかけた強度試験を行いました。そしてその後に限界試験という、規定されている荷重の数倍の荷重をかけた強度試験を行いました。リアカバーの材料変更はしていませんでしたが、何らかの原因で材料の強度劣化があった可能性もあります。よって量産開始前の承認部品と、今回の問題となった液晶モニターと同時期に生産された液晶モニターのリアカバーの部品の両方でこれらの試験を行いました。しかし、リアカバーの割れは全く見られなかったのでした。

次に行ったことは、破面解析でした。実際に割れたリアカバーの破断面を電子顕微鏡で観察することによって、何が原因で割れが発生したか分かる場合があるからです。しかし、この解析においても全く原因は分かりませんでした。

図3 破面解析

そして最後に行ったことは、赤外線分光による解析でした。その結果、あることが判明しました。割れたリアカバーの材料は明らかに承認部品や他の問題のないリアカバーと比較して異なるグラフの傾向を示したのでした。つまり、何らかの異物の成分が混入されていたことが判明したのでした。

材料変更をしていないのに、変わってしまった樹脂の成分

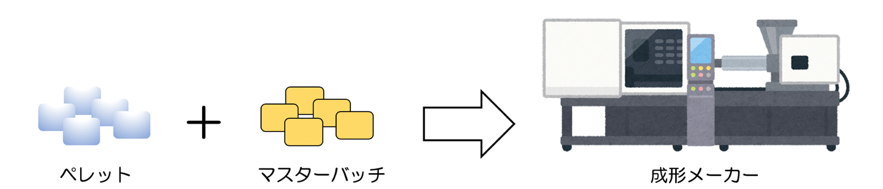

何らかの原因で樹脂の成分が変わったとしか考えられません。しかし設計部門が材料変更の指示を出さない限り、材料が勝手に変更されることはありません。この設計部門には、以前マレーシアに駐在していて、樹脂材料の着色にマスターバッチ(ペレット状の着色材)が勝手に使用されて樹脂部品が割れてしまった経験を持つ人がいました。その人のアドバイスから、もしかしたら同様のことが今回のリアカバーの作製プロセスにおいても行われた可能性があると考え、早速設計・製造委託メーカーに調査に行くことになったのでした。

図4 勝手に使用されたマスターバッチ

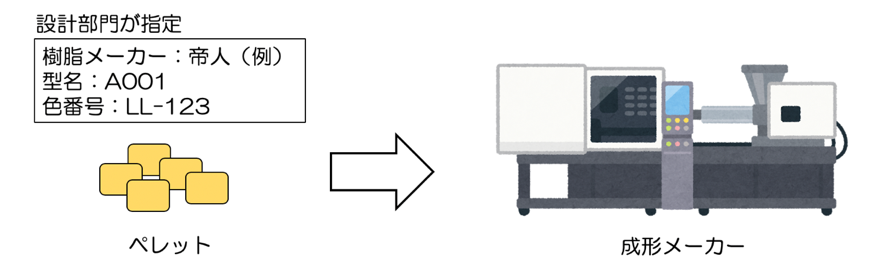

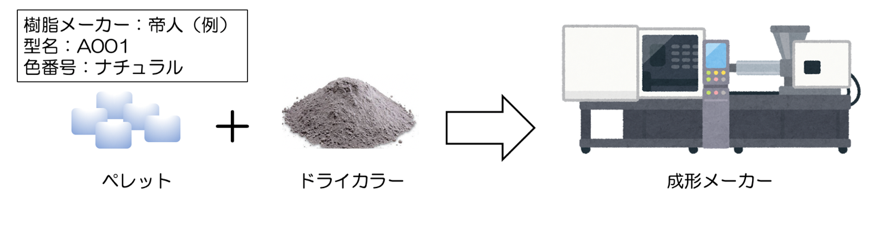

一般的に、設計部門が指定した樹脂メーカー名/型名/色番号の材料を成形メーカーに購入してもらい、樹脂製品は成形されます。帝人/A001/LL-123(例)といった具合です。この組み合わせで品質が保証されているので、成形メーカーはこの帝人(例)の着色済みの材料(ペレット)を購入して成形を行うことになります。

図5 正しい樹脂材料の指定

この液晶モニターは設計・製造委託だったため、設計部門は部品メーカーの選定から部品設計と製造、量産導入までの全てを設計・製造委託メーカーに一任していました。よって設計部門はこのメーカーにだけコンタクトを取って、業務を進めていたのでした。

実はこれが今回の問題の原因でもあったわけです。設計部門が最初にコンタクトする設計・製造委託メーカーに全てを一任してしまうことによって、この先にある部品メーカーがブラックボックス化されていたのです。自分の部品がどこでどのように作られているかはもちろんのこと、成形メーカーの名前さえも把握していなかったのでした。

難航する原因究明

設計・製造委託メーカーに連絡してリアカバーの成形メーカーの名前を確認し、この成形メーカーを訪問したい旨を伝えました。

数日後、設計・製造委託メーカーの品質保証部門の人と一緒に成形メーカーを訪問しました。この成形メーカーに材料の入手ルートを聞き出したところ、この会社は直接樹脂メーカーから購入することはできなかったらしく、中国の商社を通して指定された樹脂材料を購入しているとのことでした。これだけでは何も問題はなかったのですが、追加の情報としてこの商社は樹脂材料の着色も行なっているとのことでした。この段階で、前述した着色の懸念がクローズアップされることになったのでした。そこでこの商社が購入した材料の量と成形メーカーに販売した量が同じであるかを確認することにしました。もし商社が指定された材料の購入量より成形メーカーへの販売量が多かった場合、この商社は指定されてない材料を購入して、成形メーカーに販売していたことになります。商社の購入量は樹脂メーカーに聞けば分かり、販売量は成形メーカーの購入量を聞けば分かるのでした。

商社がナチュラル材をドライカラー(粉末状の着色剤)で着色して販売

懸念は見事に的中しました。商社の販売量より購入量が少なかったのです。つまり商社は設計部門の指定した材料を購入せず、別の材料を購入して成形メーカーに販売していたのでした。樹脂メーカーからは別の情報をもらうこともできました。この商社は、設計部門が指定したのと同じ型名ではあるが、色番号の異なるナチュラル材(着色前の材料)を購入した履歴があるということでした。

商社による着色の可能性が非常に大きくなりました。設計・製造委託メーカーと成形メーカーの人の総勢7〜8人ですぐさま商社に乗り込むことになりました。この商社の社長を囲んで打ち合わせが始まりました。すでに設計部門の調査の情報は商社に伝わっていたらしく社長は観念した様子で、20分間ひたすら全員に向かってまくし立てたのでした。このときの中国語は私には全く分かりませんでしたが、ナチュラル材にドライカラー(粉末状の着色剤)を数種類混ぜて指定した色に着色して成形メーカーに販売していたことを暴露したのでした。混ぜ合わせるドライカラーの比率の表も見せてもらいました。

図6 ナチュラル材に混ぜたれたドライカラー(粉末状の着色剤)

この問題は、設計部門の指定した樹脂メーカーと型名のナチュラル材に素性の分からないドライカラーが混ざることによって異物の成分が混入して、それが強度劣化を引き起こしたということで、解決の方向へ進むことになりました。

では、なぜこの商社はこのようなオペレーションを行なっていたのでしょうか。それは着色前のナチュラル材を自社で着色して別の会社にも販売し販売量を増やすことによって、樹脂メーカーからの購入量を増やし安価に購入していたのでした。このことを成形メーカーや設計・製造委託メーカーが知っていたかは謎です。知っていても設計部門に正直に言うことはもちろんあり得ません。

自分の部品が「どこでどのように作られているか」を知る重要性

この問題の原因究明には、とても多くの時間と費用を費やしました。このあとどのように処置をしたかは、説明がとても長くなってしまうので割愛させていただきます。大切なことは自分の部品が「どこでどのように作られているか」と知ることです。まず部品メーカー名を知り訪問することです。そしてどのような工程で、どのような治具や設備を使って部品を作製しているか知ることです。当たり前のようですが、中国においてはとても重要なことです。そうしていれば、もしかしたら今回の問題は避けることができたかもしれませんでした。

───────────────────────────────────

~リモート会議だけで中国企業とスマートに仕事を進めるテクニック~

研修の開催ご案内

ローカル部品メーカーの日本語通訳が日々行っている

日本人ではなかなか知り得ないテクニックをお伝えします。

日程と時間:ご希望の日程と時間をご連絡ください。

詳細情報URL:https://roji.global/korona-kennshu2/

───────────────────────────────────