【失敗しない!中国ものづくり|第14回】「どこで」「どのように」作られているかを知る重要性

これまでの連載記事

- 第1回:『中国での不良品やトラブルの原因は60%日本人にあり』

- 第2回:『中国人の「問題ない」に潜む3つの意味』

- 第3回:『勝手に変更される金型』

- 第4回:『「機能するから問題ない」の品質感覚』

- 第5回:『「専門学校を出ています」「検査するから問題ない」と言い切る中国人』

- 第6回:『市場で突然割れ始めた液晶モニターのリアカバー』

- 第7回:『市場で突然発生したスポット溶接剥離』

- 第8回:『20%は通じていない!?日本語通訳との会話』

- 第9回:『中国メーカーに確実に伝える情報の出し方』

- 第10回:『春節だけで15%の作業者の入れ替わる製造ライン』

- 第11回:『製造ラインで確認を忘れがちな2つのコト』

- 第12回:『QC工程表に無いところで発見される不良原因』

- 第13回:『中国に出回る模倣部品とその対策』

- 第14回:『『「どこで」「どのように」作られているかを知る重要性』

私は過去に日本で設計を行い、日本の部品メーカーいわゆる町工場に部品を発注していました。そのとき自分の部品を製造できるプレス機や成形機がその町工場にあるかどうかを自ら確認したことは一度もなく、購買の担当者に任せっきりでした。また町工場が、自分の部品のどこまでの加工できて、どの加工を外注に出しているかなど全く知ろうとしたことはありませんでした。町工場の営業の人に全ての情報を伝えていれば、部品は問題なく出来上がっていたのでした。

今回のコラムでは、中国でこのように購買の担当者や町工場の営業の人に任せっきりでは大問題につながる危険性があるということを、2つの事例でお伝えします。

依頼した成形メーカーでないメーカーで成形されていた

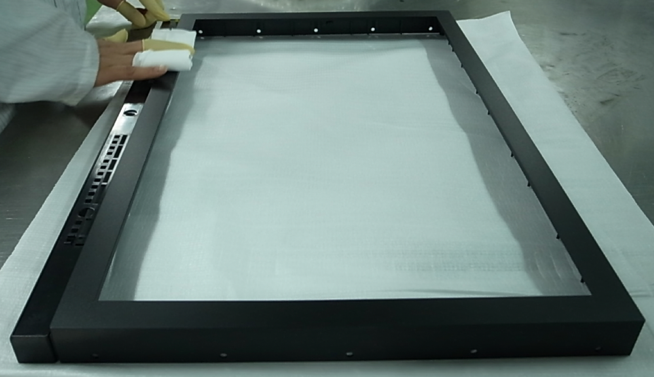

私は中国駐在中に日本の設計者と中国の部品メーカーの橋渡しの仕事をしていました。日本の設計者が設計した医療用モニターのベズルの金型が出来上がりました。1stトライ品の確認のために日本の設計者が中国に出張で訪れ、その設計者と一緒に成形メーカーを訪問することになったのでした。

部品を依頼した成形メーカーは400トンまでの成形機を持ち、日本向けのパチンコ台の部品を主に製造していました。しかし今回のベズルは20 インチのモニター用で、800トンの成形機を必要とします。私は今回の成形メーカーではこのベズルは成形できないと思い、購買部に確認をしました。購買担当からは「800トンの成形機もある」との回答だったので私は最近購入したのかなと思い、特にこれ以上の詮索はしませんでした。

日本の設計者と一緒に車で1時間かかる成形メーカーを訪問したところ、このメーカーの営業担当が800トンの成形機は別のとことろにあると言い出しました。やや不自然さを感じたのですが、その言葉を信じて1時間半離れた別の成形工場へ行くことになりました。

図1 800トンの成形機を必要とするベズル

工場の入り口を入って受付の女性の頭上を見たところ、依頼した成形メーカーとは別の会社名が書いてあるのでした。私はさらに不思議に思い営業担当になぜメーカー名が違うのかと質問しました。営業担当の回答は、この工場は自社の子会社であるとか、場所を借りているだけとか言い出しました。私はその営業担当の言葉にあまりにも不自然さを感じたので、かなりしつこく問い詰めたところ全く別の会社であることが分かったのでした。依頼した成形メーカーを退職した社員が新しく起こした会社で、仕事を回してあげているとのことでした。つまり、最初に依頼したメーカーはただの商社的な役割を果たしているだけだったのです。

これで問題はないものかと、日本の設計者と相談をしました。依頼した成形メーカーで製造しなくても、商社に部品を依頼したと思えばそれでも良いかもしれません。また金型も既に完成し成形を始めている今となっては、もうどうしようもありませんでした。しかししばらくした後、突然日本の設計者が「この成形メーカーでは製造できないと思う」と言い出したのでした。

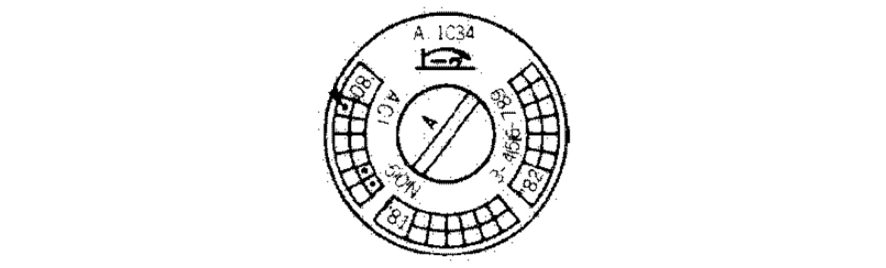

理由は以下のとおりです。このベズルは医療用製品の部品です。この製品をアメリカに販売する場合、その部品はULの認定工場で作られている必要があるのです。そしてUL認定を受けた工場で製造されたことを証明するメーカーコードを部品の内側に刻印するルールになっています。

図2 メーカーコードの入った刻印

この800トンの成形機を持つ成形メーカーはUL認定工場ではないためメーカーコードは持っていません。つまりこの部品を使った製品はアメリカで販売ができないことになってしまいます。これが判明したのは量産開始の1ヶ月前でした。これから成形メーカーを変更し、金型移管を行う必要が生じてしまったのでした。

購買部と相談して一週間を費やし、別の成形メーカーに金型移管をすることになりました。量産まで残り1ヶ月しかないとても大切な時期に一週間の時間を奪われることになってしまったのです。金型移管先の成形メーカーの多大な協力があり、なんとか量産開始に間に合わせることができました。

購買部は、成形メーカーが800トンの成形機を持っていると電話で言った、と何の悪びれもなく言うだけでした。しかしこのトラブルでの私の反省は、「自分の担当する部品がどこで作られるか」の確認を怠っていたことでした。購買の担当者の言葉を鵜呑みにし、自ら800トンの成形機を確認していなかったのでした。

依頼したプレスメーカーで行っていなかったスポット溶接

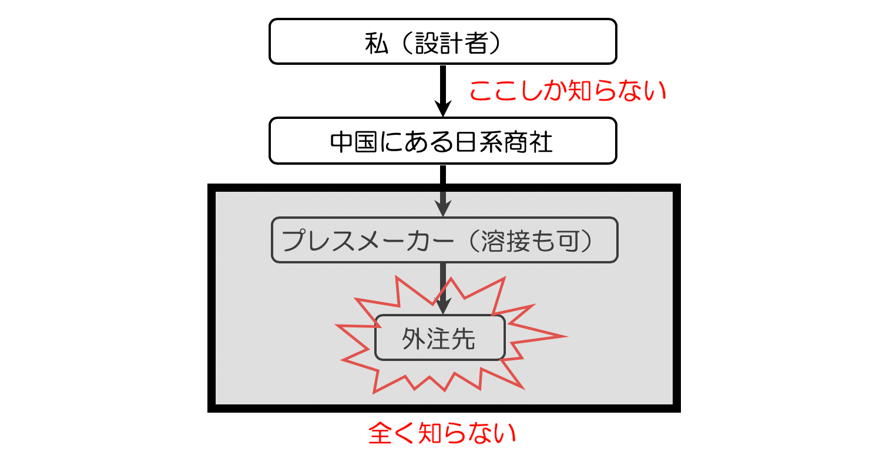

私はプロジェクターの内部の0.3mmのステンレスを2枚スポット溶接した部品を、中国にある日系商社に発注しました。量産開始から1ヶ月がたったころのことです。突然この部品に溶接剥離が発生したのでした。原因の調査が始まりました。日系商社が発注したプレスメーカーはすぐに分かりましたが、この1ヶ月の間には製造工程など何も変更をしていなかったということでした。なぜ溶接剥離が起こったか、この時点ではその変化点を見つけることはなかなかできませんでした。

一週間が経過してやっと新たな情報が入りました。この部品の生産個数が増したために、プレスメーカーでのスポット溶接の工程に人が足りなくなり、この工程のみ一部の個数に限って外注したとのことでした。そしてこの外注に出したスポット溶接の部品のみに溶接剥離が発生したことが分かったのでした。

図3 日系商社しか知らず、その先を知ろうとしなかった

当時の私はまだ中国に赴任したばかりで、その日系商社の日本人担当者に全ての情報を出しているだけで、その先を知ろうとはしていませんでした。つまり、プレスメーカーの名前さえ知らず、もちろん訪問もしていませんでした。よってどのようにしてこの部品が作られているかも知らなかったのでした。このスポット溶接不良の原因は、プレスメーカーが無断で溶接工程のみを外注していたこともありますが、それはこの問題発生の発端にしか過ぎず、私がプレスメーカーを訪問して製造現場の確認を怠っていたことが問題だったのです。実はこのプレスメーカーにおいて、スポット溶接は手作業で行われていました。溶接強度を左右する溶接条件の一つである加圧力は、作業者によって変化します。外注先ではもちろん作業者が変わるので、溶接強度が変化することは当たり前だったのです。通電時間や電流値ももちろん確認はしていませんでした。外注先でそれらの値が変わっていたとのことでした。

図面上にスポット溶接強度の記載はもちろんありました。プレスメーカーではその値以上の強度でスポット溶接がされていたようです。しかし外注先では、図面上に記載されている値ギリギリの強度でスポット溶接がされていたのです。つまり、部品承認時のスポット溶接の強度より弱い強度になっていたのでした。図面上に記載されたスポット溶接の強度の値にも問題はあったのですが、部品承認時から溶接強度が変化してしまうことはもっと大きな問題なのです。

今考えると、プレスメーカーを知らなかったことはもちろん、作業工程を知らなかったことは致命的でした。さらに今回の問題はスポット溶接が手作業であったことにもありました。

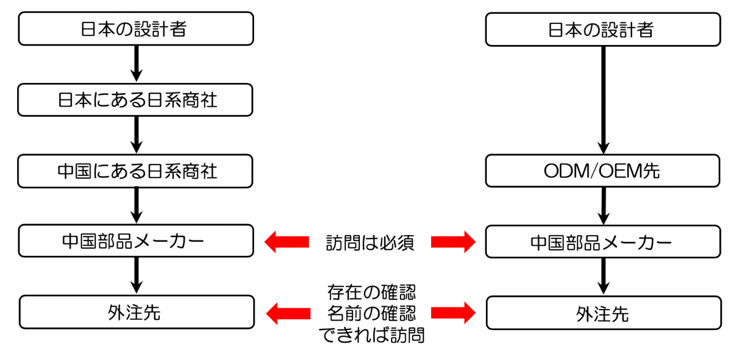

「どこで」「どのように」作られているか知る重要性

自分の担当する部品が「どこで」「どのように」作られているか知ることはとても重要です。中国において、それらを知ることは必須と考えています。日本の町工場へ部品を発注した場合、その製造を依頼した部品メーカーは自社ではできない工程を仲間の町工場へ外注します。日本においてこれは当たり前のように行われていますが、日本の町工場の優秀な連携プレーによって、ほとんど問題が起こることはないのです。よって設計者は、最初に依頼した町工場だけを知っていれば、問題が起こることはありません。

しかし中国の部品メーカーではそうはいかないのです。日本の町工場のような優秀な連携プレーは期待できません。よって部品を依頼する設計者が外注先を確認する必要があるのでした。今回の2つの問題から得られる反省は次のとおりです。

1)商社、ODM/OEM経由の部品製造の場合、その先の部品メーカー名を知る。

2)部品メーカーを訪問して製造現場を確認する。

3)部品メーカーの社内でできる加工、外注する加工を知る。

4)外注先のメーカー名を知る。

5)外注先を訪問して製造現場を確認する。

5)は出張の場合は時間的になかなか難しいです。しかし4)までは中国のモノづくりにおいては必須と考えておくべきです。

図4 「どこで」「どのように」作られているか知る

───────────────────────────────────

~リモート会議だけで中国企業とスマートに仕事を進めるテクニック~

研修の開催ご案内

ローカル部品メーカーの日本語通訳が日々行っている

日本人ではなかなか知り得ないテクニックをお伝えします。

日程と時間:ご希望の日程と時間をご連絡ください。

詳細情報URL:https://roji.global/korona-kennshu2/

───────────────────────────────────