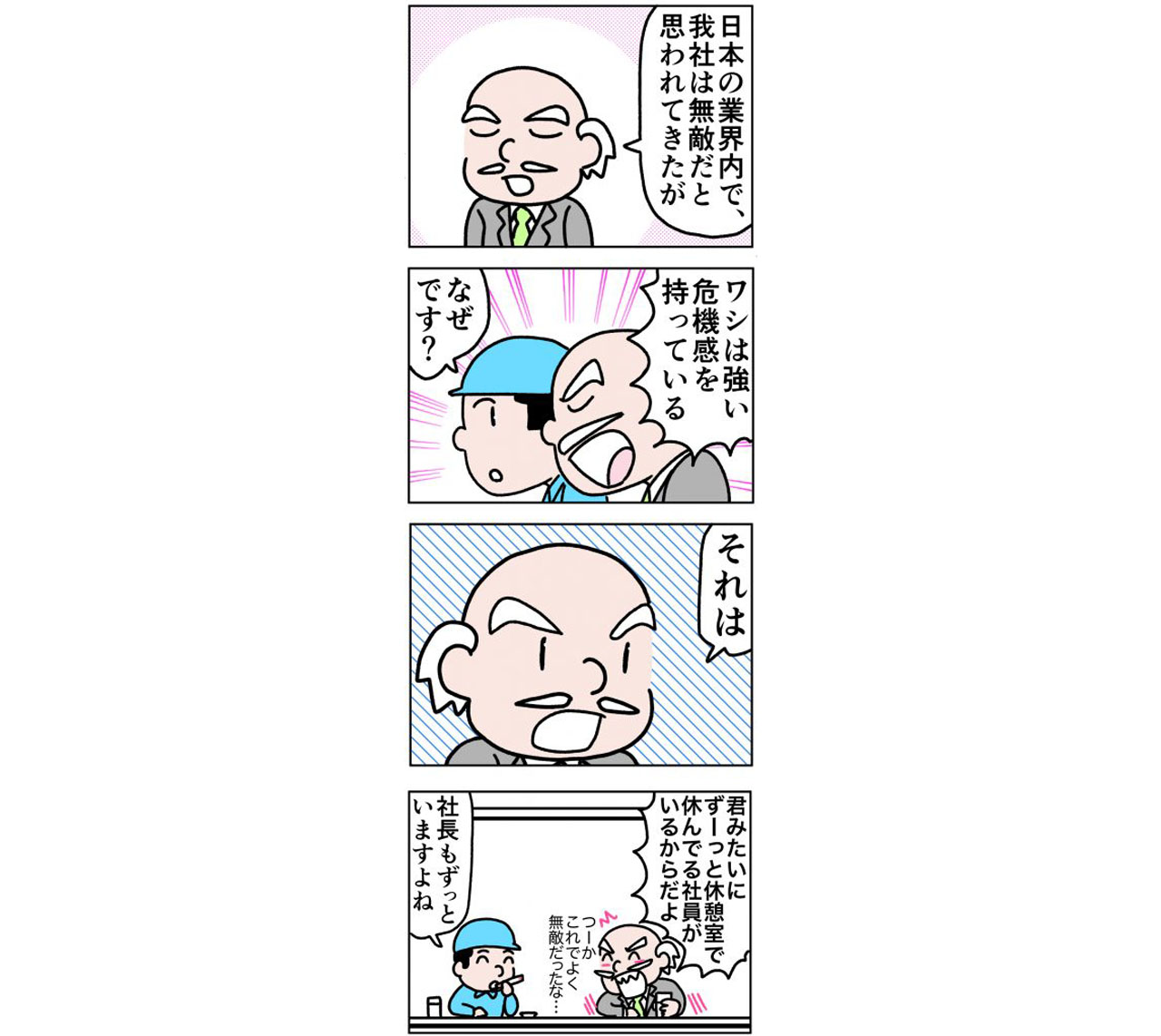

マーケットは機能品質だけでは勝てない時代になったようです。 どうなるのでしょうか?! しかしこれからは機能品質が良いことを当然の前提とした魅力品質で勝負をする時代になり、顧客ニーズを発掘するところから競争が...

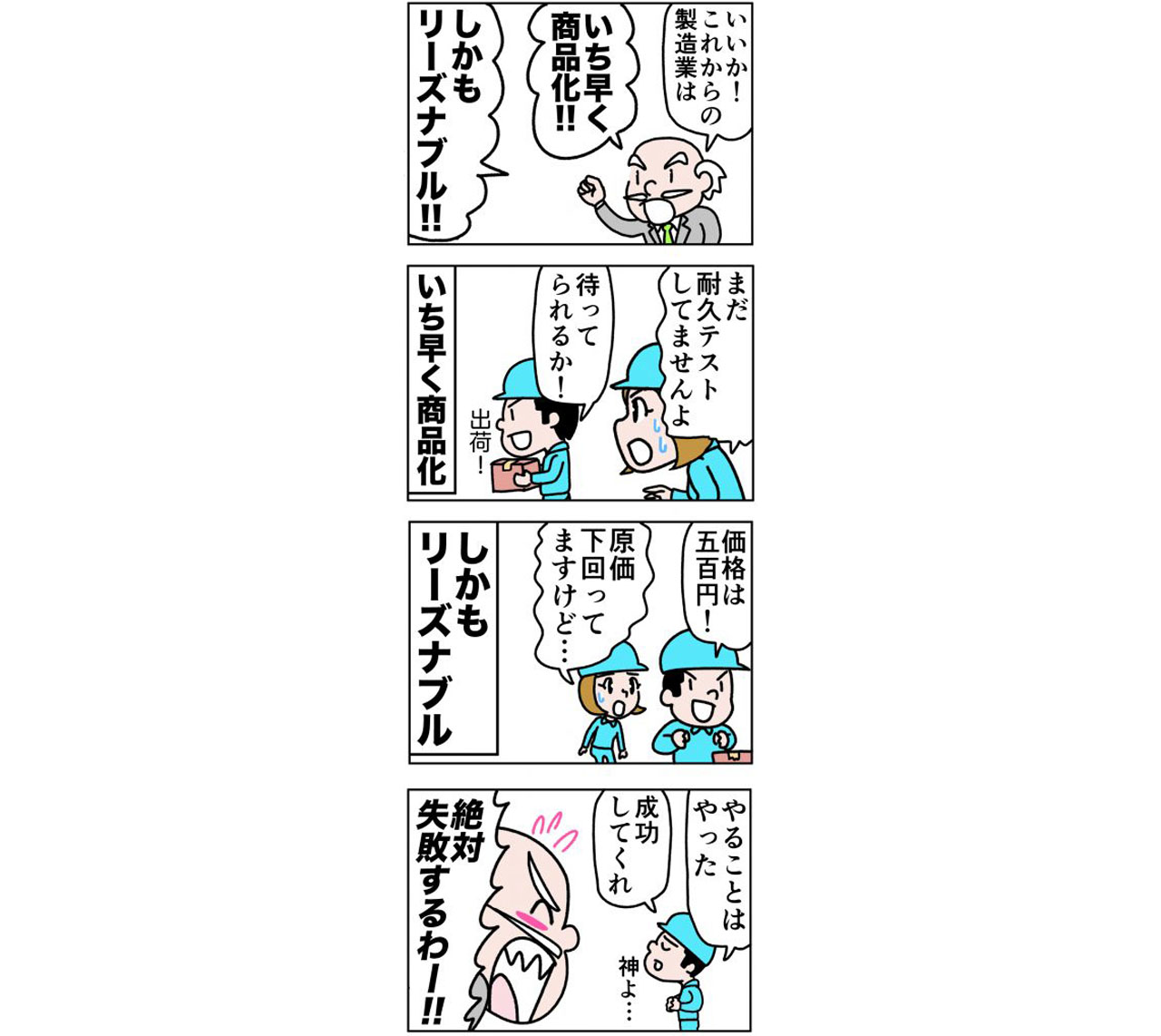

今週からはマーケットとモノづくりの変化に付いてお話を始めます。 日本の製造業は、これまで力を発揮してきた5Sやムダ取り、不良低減、あるいは生産リードタイム短縮などの改善だけでは生き残れない時代になった。 &...

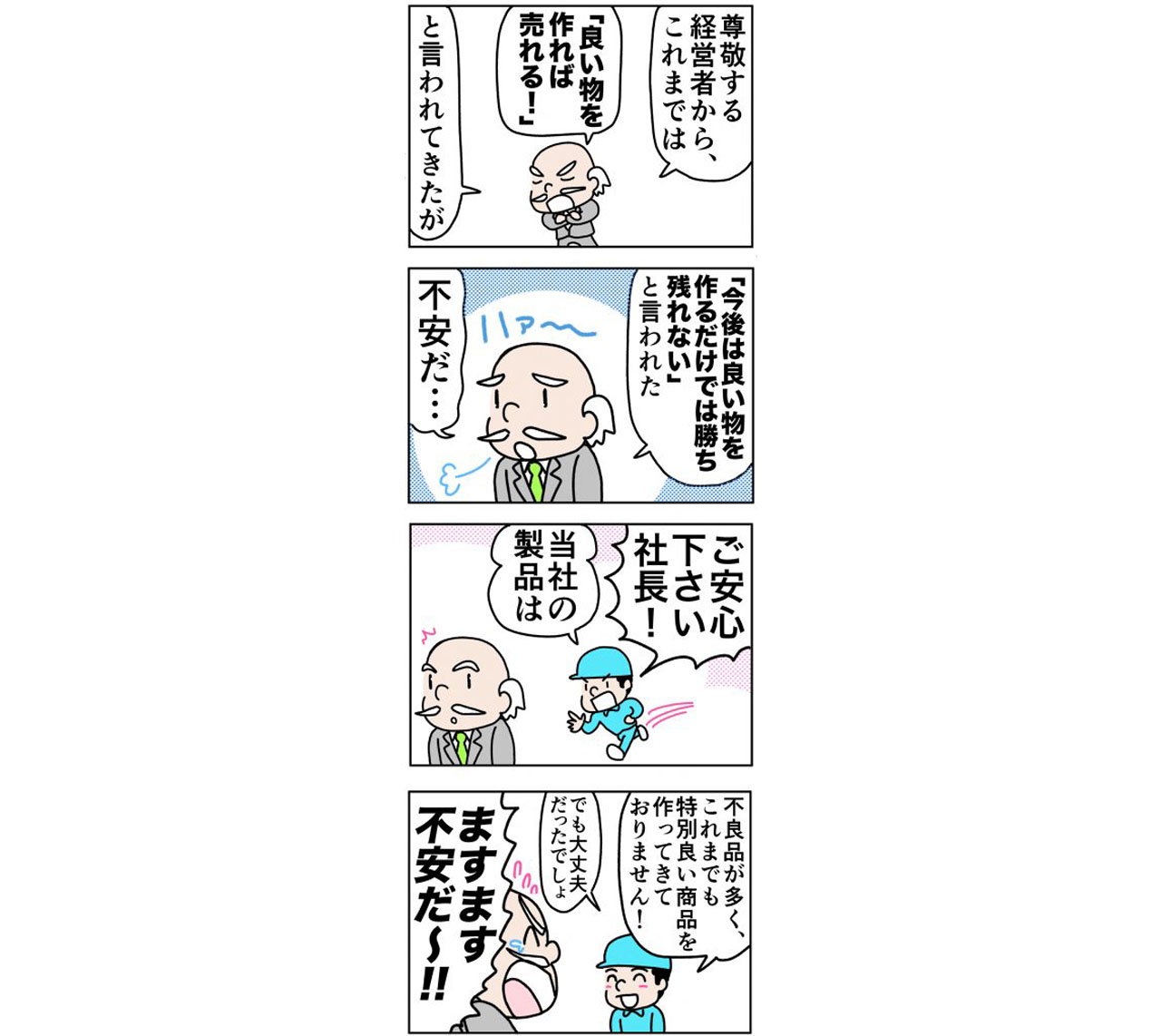

先回は世の中の変化として見える部分を書きましたが、今回は見えない市場とモノづくりの変化に付いて書いてみます。 しかしここまで述べてきたことだけでは済まされない。 市場そのものが大きく変化しており、その結果モ...

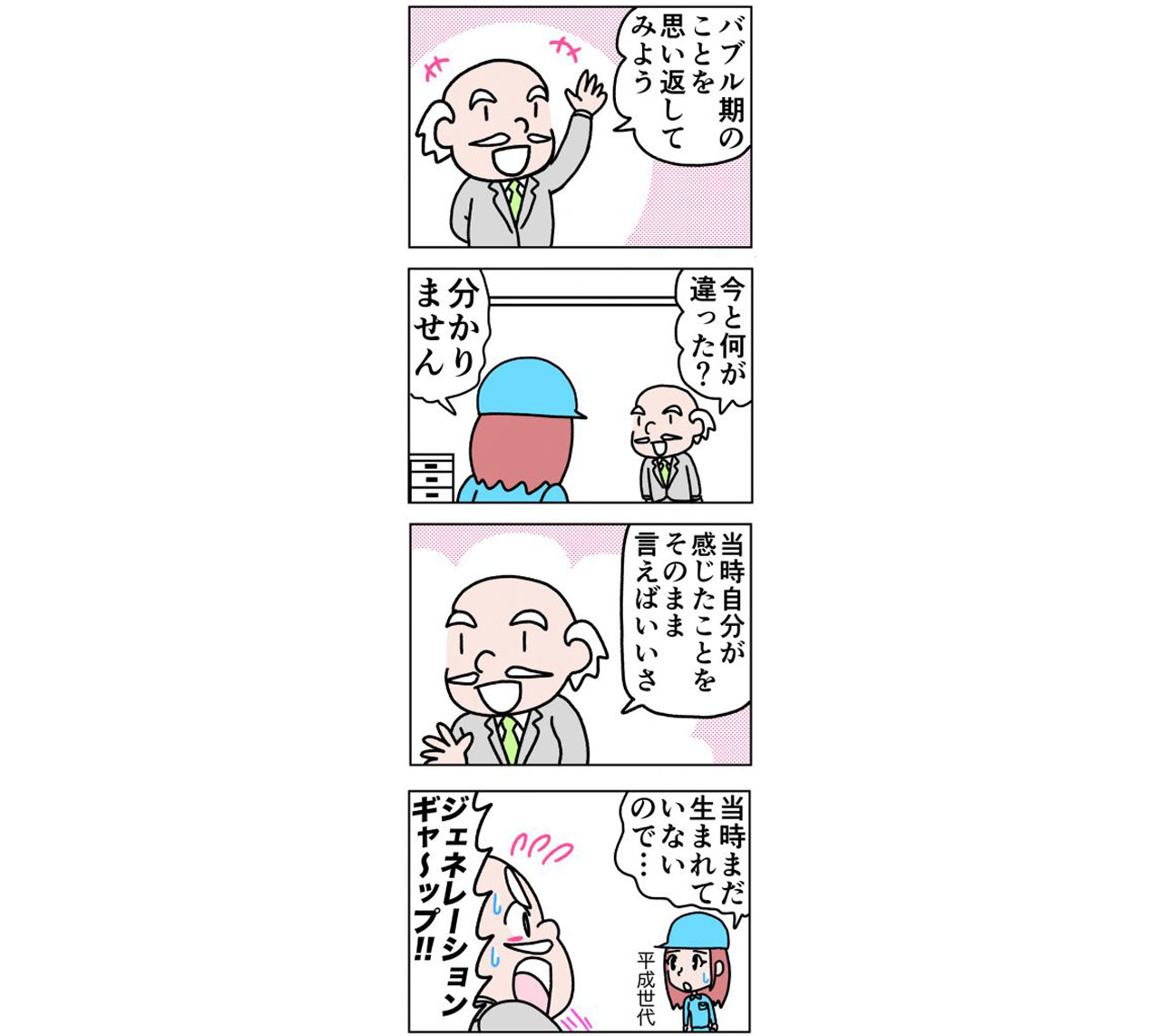

毎日寒い日が続きますが、皆様いかがお過ごしでしょうか。 私はうがいと手洗いを頻繁にすることで風邪対策をしています。 では先回の「一体何が起きたのだろうか?」からの続きです。 一体何が起きたのだろうか? &n...

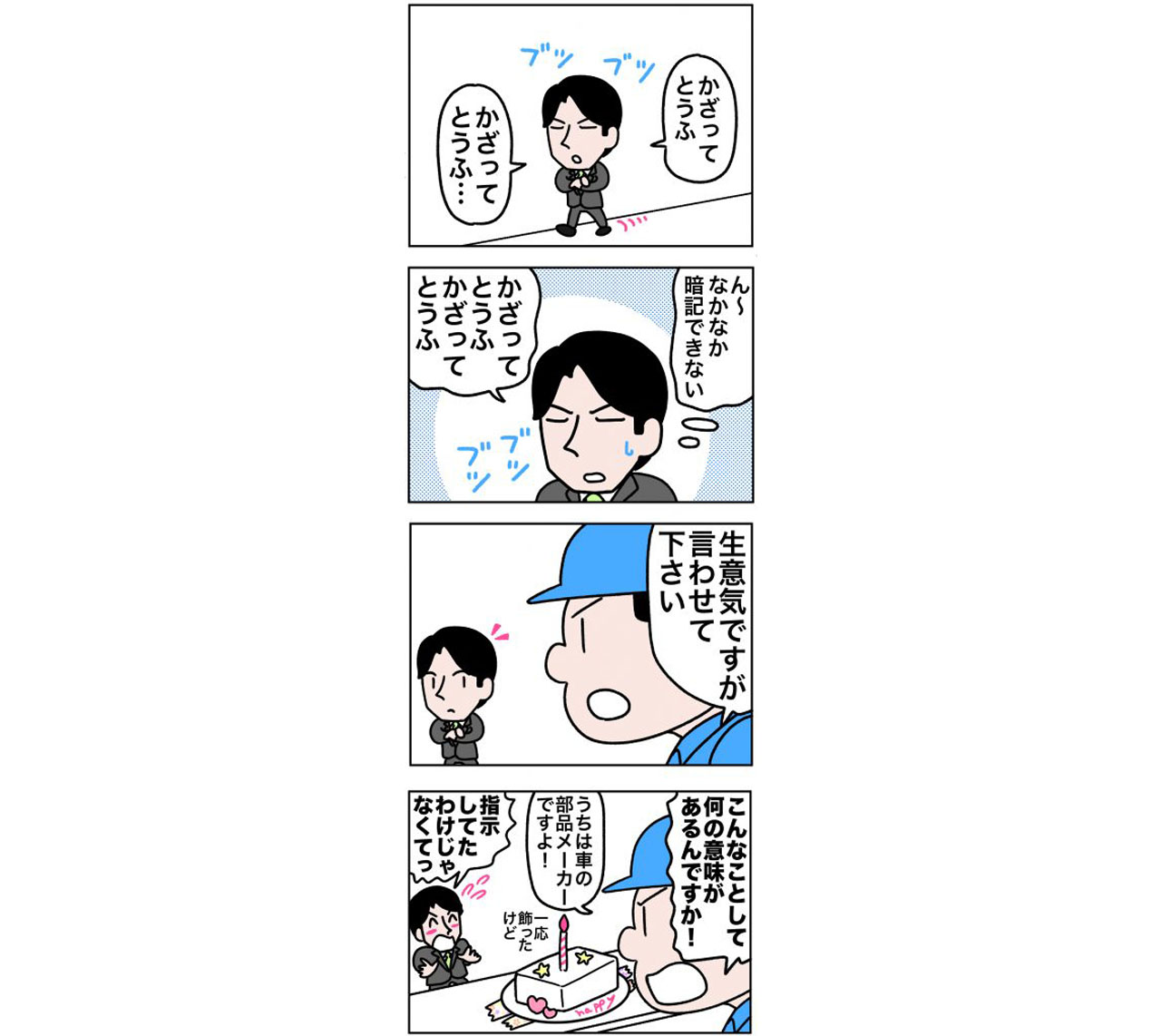

皆さま、良いお年をお迎えになられたことと存じます。 今年もどうぞよろしくお願いいたします。 年が明けて初めての文章をお届けいたします。 昨年までは私の著書である『儲かるメーカー 改善の急所101項』から大切...

【急所82】モノを捨てるとチエが出る。空間をつくるとアイデアが生まれる。 この号が今年の最終号になります。 一年が経つのは本当にはやいですね! この時期になると多くの方が自分の仕事場やあるいは...

【急所76】 モノの流し方を疑え。(2) 先回、私たちはついつい物事を習慣的に見てしまうし、考えてしまうといったことをお話しました。 例えばコンベアを使った自動車の組み立てラインを思い浮かべて...

師走! 街はクリスマス飾りでいっぱいです。 昔から今までずっとこの時期ウキウキします。 さて、今回は、【急所76】 モノの流し方を疑え。(1) 私たちは物事を習慣的に見てしまう傾向があります。 これまでずっ...

3回前の記事・「これからの変化の時代に向けてのカイゼン【18】」で 「【急所65】設計改善は、現場改善に100倍勝る。」の項の最終回として締めくくったのですが、すみません、書き忘れたことがありました。 今回はそれを改めて...

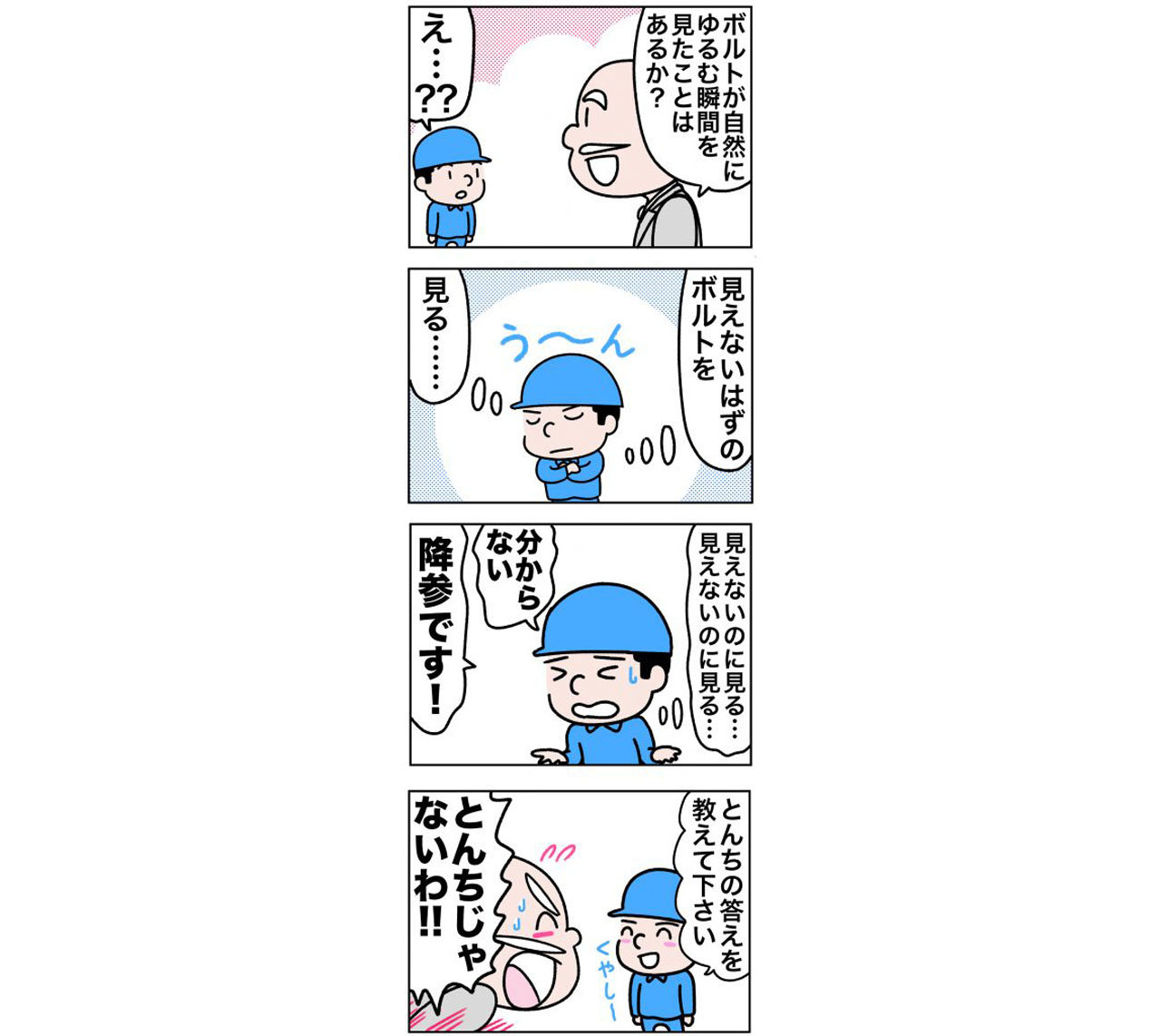

今回は『儲かるメーカー 改善の急所101項』【急所39】の解説です。 【急所39】問題は、見えるようにした時点で八割解決する。(2) 先回の文章は、「すぐに現場に行って見えていないモノを探して見えるようにし...

今回は『儲かるメーカー 改善の急所101項』【急所39】の解説です。 【急所39】問題は、見えるようにした時点で八割解決する。(1) 見えるということはとても大切なことです。 見えると分かります。 分かれば...

今回は『儲かるメーカー 改善の急所101項』【急所65】解説の最終回です。 【急所65】設計改善は、現場改善に100倍勝る。(4) 設計というと設計図面を思い浮かべる方も多いと思うのですが、今回は設計の範囲...