日本の中小企業の品質は熟練工に拠っている場合が多い。 工業製品も手先の器用な日本人が、熟練したスキルで、まじめに作り上げた製品は素晴らしい品質を確保している。 これらの熟練工は1つの製品の全工程を1人で何時間もかけてすべ...

トヨタ式問題解決手法での「目標設定」の考え方は次の通りだ。 1.目標は必要性からズバリと決める できるかできないかの可能性を先に考えるのではなく、必要性からズバリと目標を決めて、そのあとで可能性を考える。 ...

1.主作業……有用作業の中で、正規的に毎回繰り返される作業 ①主体作業……工程で製品を作り上げていく作業 ●加工……切削・成形・溶接等を直接行なう作業 ●検査……標準と現物との比較を行なう作業(現物をゲージで測定する作業...

喬君は大連の大学の日本語科を出た秀才だ。 大学を卒業してから、ある大手日系企業の中国工場に就職した。 その時はまだその工場は操業を開始しておらず、立ち上がり準備を行っていた。 主に作業標準や品質チェック標準などを中国語に...

私は大学で会計関係を勉強し、トヨタに入ってから一度税理士(法人税法)を受験したが失敗した。 本社人事部へ配属されてから、次に本社経理部資金課へ転部した。 その際、勉強してきた知識が十分に発揮できて有頂天だっ...

左が粗材、右が加工後(裏面も加工する) 加工の写真上記の部品は、この写真のような刃物を手動で送る機械で切削されている この機械の監督者から、この部品の加工を新人に教える場合に彼の口から出る言葉や指示内容(安全のポイント・...

1.人事部……技能員調整機能 トヨタは1ヶ月に1回生産量変動させる。 トヨタのすべての工程は生産が増えれば多くの要員を必要とし、逆に生産が減れば少ない要員で運営できるようにしてある。 したがって、毎月、各工程別に現状の人...

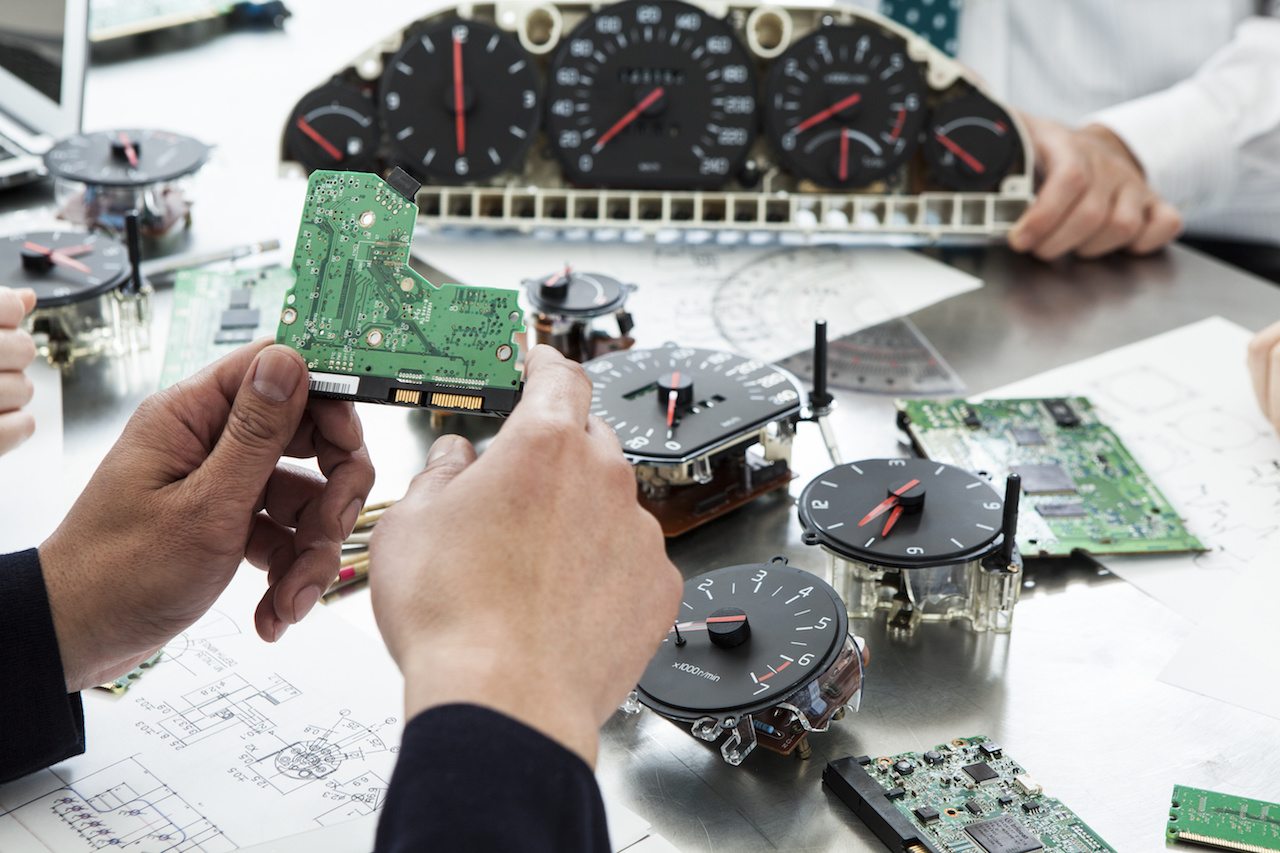

トヨタは機械加工工程の自動化は非常に進んでいる。 すべての作業に標準作業票が作られている。 しかし人の作業は大幅に単純化されており、標準作業票を作るのは比較的楽だと思う。 今、中国の工場へ来ている。 ここで...

自動車の生産は、膨大な部品群の集積により成り立つ。 それはトヨタを中心とした生産ピラミッドを形成している。 例えばそれは、戦艦大和を旗艦とした連合艦隊が航行していくようなものだ。 この連合艦隊は1ヶ月単位でその方向や速度...

今週は1週間韓国だ。 この企業とはすでに1年半のお付き合いになる。 この企業はTPS改善事務局が非常にしっかりしており、現場の改善実施も確実に行われている。 私の仕事は、その改善内容の報告を受けて講評し、方向性を明確に示...

重工業は素材や製品が重かったり、大きかったりするから「重工業」という。 当然、港に隣接し、素材や製品を大型船舶で輸送する。 しかし中国は海からの攻撃を警戒して、重工業を内陸の重慶に集中させてしまった。 今になって輸送に非...

私は昭和30年生まれで、今年54歳になる。 小学校3年生の時、我が家に初めてテレビがきた。 学校から帰ると、茶の間のテレビがあった衝撃は、今でも鮮明に覚えている。 したがって、生まれてからそれまではテレビの...