【失敗しない!中国ものづくり|第10回】春節だけで15%の作業者の入れ替わる製造ライン

これまでの連載記事

- 第1回:『中国での不良品やトラブルの原因は60%日本人にあり』

- 第2回:『中国人の「問題ない」に潜む3つの意味』

- 第3回:『勝手に変更される金型』

- 第4回:『「機能するから問題ない」の品質感覚』

- 第5回:『「専門学校を出ています」「検査するから問題ない」と言い切る中国人』

- 第6回:『市場で突然割れ始めた液晶モニターのリアカバー』

- 第7回:『市場で突然発生したスポット溶接剥離』

- 第8回:『20%は通じていない!?日本語通訳との会話』

- 第9回:『中国メーカーに確実に伝える情報の出し方』

今回のコラムから技術的な内容に入っていきたいと思います。中国の工場では日本のお正月に当たる春節の前後で、約15%の作業者が入れ替わります。つまり春節後は10人の作業者のいる製造ラインには、1〜2人の新人がいるわけです。教育システムがしっかりしていないともちろん品質は不安定になってしまいます。さらに年間を通しては約30%の作業者が入れ替わります。この状況において、設計者はどのように対応していけば良いでしょうか。

作業者のスキルに依存してはならない

日本の部品メーカーの作業者の入れ替わりはそれほど多くはありません。またテレビでよく紹介される日本の町工場には、スキルの高い熟練工、いわゆる匠の職人が多くいます。このような人たちは設計者と長年の付き合いがあり、設計者から提供される図面や情報に曖昧なところがあっても「あうんの呼吸」で設計者の意図を理解して部品を作製します。また製造ラインは整理整頓され、設計者が設備や文書を確認する必要はほとんどありません。

一方中国はどうでしょうか。前述したような作業者の入れ替わりの激しい製造ラインではとても作業者のスキルに頼ることはできません。つまり私たちは作業者のスキルに依存しない工程、つまり「誰」が作業しても「同じ作業」になる仕組みを作る必要があるのです。

では、作業者は製造ラインで何を使って作業しているか考えてみましょう。私は主に次の4つと考えています。電動ドライバーやニッパーなどの工具、溶接機などの設備、部品を固定する治具、そして作業する方法と手順を記載した作業標準書です。また工程の最も上流には金型もあります。

これらの中で金型に関しては、設計者は多くの時間を割いて注意深く確認を行っています。ヒケやバリなどの感覚的な判断が必要な箇所は中国人と判断基準が大きく異なる場合が多いので、設計者は製造現場での作業に立ち会い納得のいくまで修正を加えていきます。

一方工具や設備のほとんどは既製品であるか、既製品にちょっとした改造を加えたものが多く信頼性はある程度保証されているため、電動ドライバーのトルクの確認を行う程度と思います。

治具と作業標準書の確認は必須

治具と作業標準書は、自分の依頼した新規部品のために新規に作製される物です。よって金型と同じように、部品を依頼する設計者による確認は必須なのですが、実際のところ確認をしている日本人の設計者は非常に少ないです。理由は次の2つがあります。

一つ目は、日本の部品メーカーでは長期的にも品質が落ちることも少なく、設計者は治具や作業標準書まで確認する必要性を感じないのです。

しかし中国ではいい加減な治具や不備の目立つ作業標準書が多くあり、量産が始まった後に治具が壊れたり、作業者の独自の判断で作業方法が変わったりすることはよくあります。

二つ目は、一般的に治具や作業標準書は量産直前に完成する場合や、時には量産が始まってから作り始める場合があり、設計者は量産においてどのような治具や作業標準書が使用されているか知らないことが多いということです。日本なら量産開始後に国内にある部品メーカーに頻度よく確認に行くことはできますが、中国ではなかなかそうはいきません。また、日本では前述したように治具や作業標準書の出来が良いため、量産前の承認サンプルと量産品に大きな品質の差はないのです。

基本的な考えとして治具は部品を依頼した設計者の企業の所有物であり、金型と同じく費用を支払っています。よって設計者が最終確認してから量産に導入されるべきものなのです。そのことを設計者は良く心しておく必要はあると考えます。

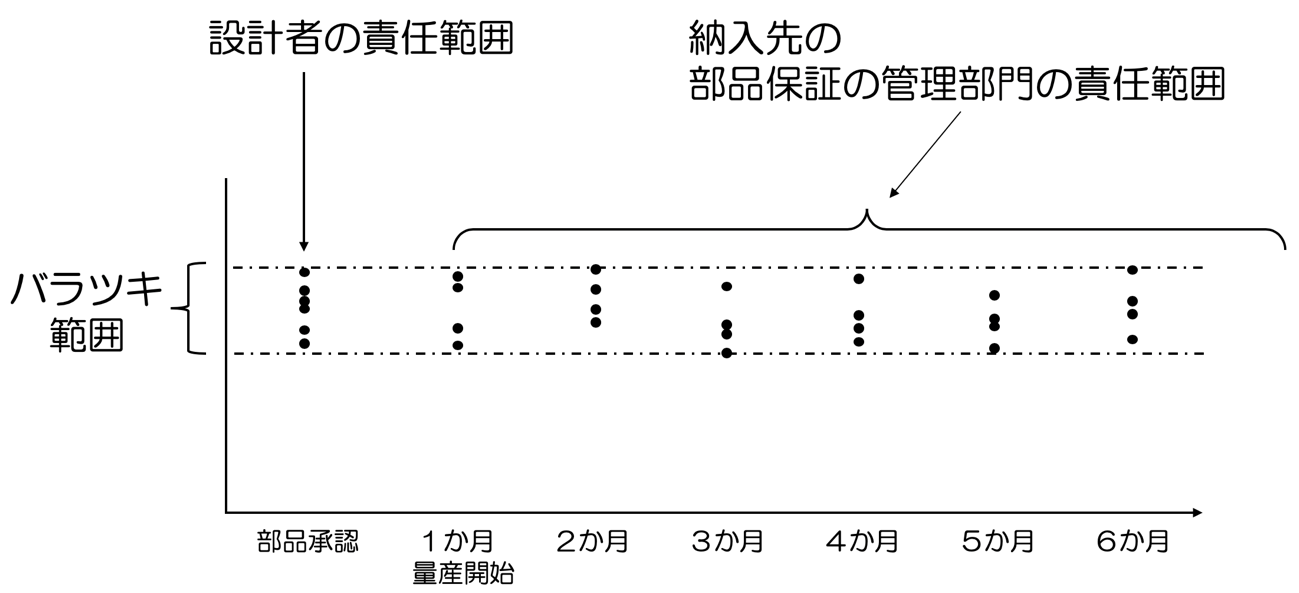

部品承認までの品質は設計責任

設計者は自らが設計した新規部品を、自社の満足する品質まで部品を作り込んでいきます。その作り込みには、製造ラインの構築も含まれています。自分の部品がどのような金型や工具、設備、治具を使って、どのような作業方法や手順で作られるかの確認は設計者の責任範囲ということです。これらを全て確認して問題がなければ、部品承認となります。

日本の工場ではこれらの工具や設備、治具、作業標準書の出来具合に大きな信頼があるので、設計者はあまり気にする必要はないのですが、中国では通常の設計業務として考えておく必要があります。

ちなみに部品承認が完了してからの量産部品の品質管理は、その部品が設計者の規定した品質のバラツキ範囲から逸脱しないことを管理することです。これは一般的には、その部品を納入する部品保証を管理する部門が行うことになると思います。

手作業は治具化

私が中国の製造ラインで心掛けていることは、「手作業は治具化」するということです。前述したように、中国の製造ラインでは、「誰」が作業しても「同じ作業」になる仕組みを作ることがとても大切です。作業者のスキルに依存してしまう手作業は基本的に厳禁です。

量産の個数が少ない部品は費用の問題からどうしても手作業が多くなってしまいます。しかし治具費用は金型と比較すると高額ではありません。なるべく治具化することを心掛けましょう。

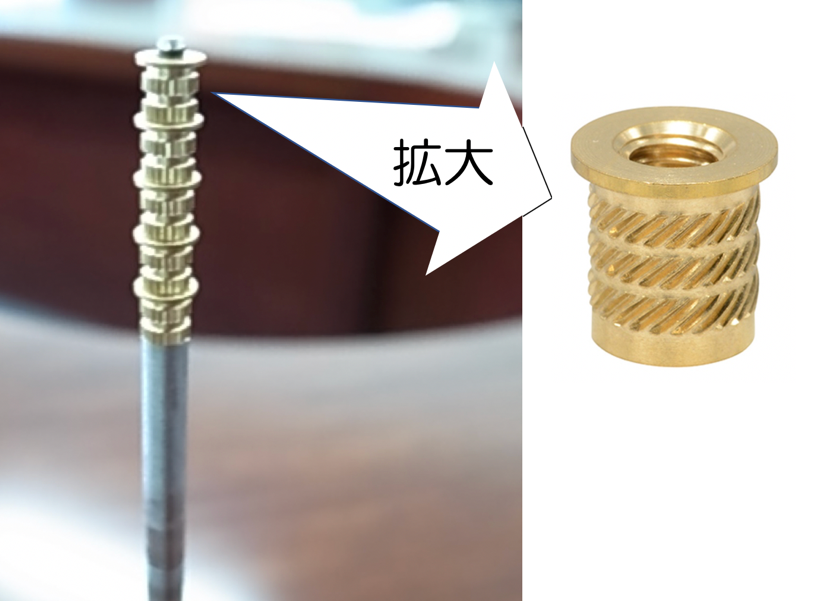

また、作業方法を作業者に判断に依存させないという観点で、下図のような治具を作製したことがあります。これだけで不良品は激減しました。インサート成型において方向性のあるナットの向きを作業者が間違えることなく指でつかむことのできる治具です。

こんなにある治具

製造ラインをつぶさに確認すると、治具はいたるところにあります。NC加工の治具はとても一般的な治具ですが、溶接治具、ビス止め治具、インサートナット員数確認治具など治具はたくさん使われています。見過ごしがちではありますが、これらの治具がしっかりとできているか出来ていないかが、部品の品質に大きく影響してきます。つまり設計者によるこれらの確認はとても大切になるのです。

治具の確認方法

治具の確認において、治具を漫然に見てもどこに問題があるかなかなか判断できません。私は以下の6つのポイントで確認を行なっています。確認の際にはまず部品を取り付ける必要があります。治具単体で確認しても意味はありません。

(1) 治具がガタつかない

(2) 治具が変形しない

(3) 部品がガタつかない

(4) 部品が変形しない

(5) 作業中(加工中)に部品が変形/振動/動かない

(6) 部品が毎回同じ位置に固定される

治具の不良で一番多いのが1)と2)です。つまりいい加減な寸法で治具設計をしているのです。これらはすぐ見つけ出すことができます。

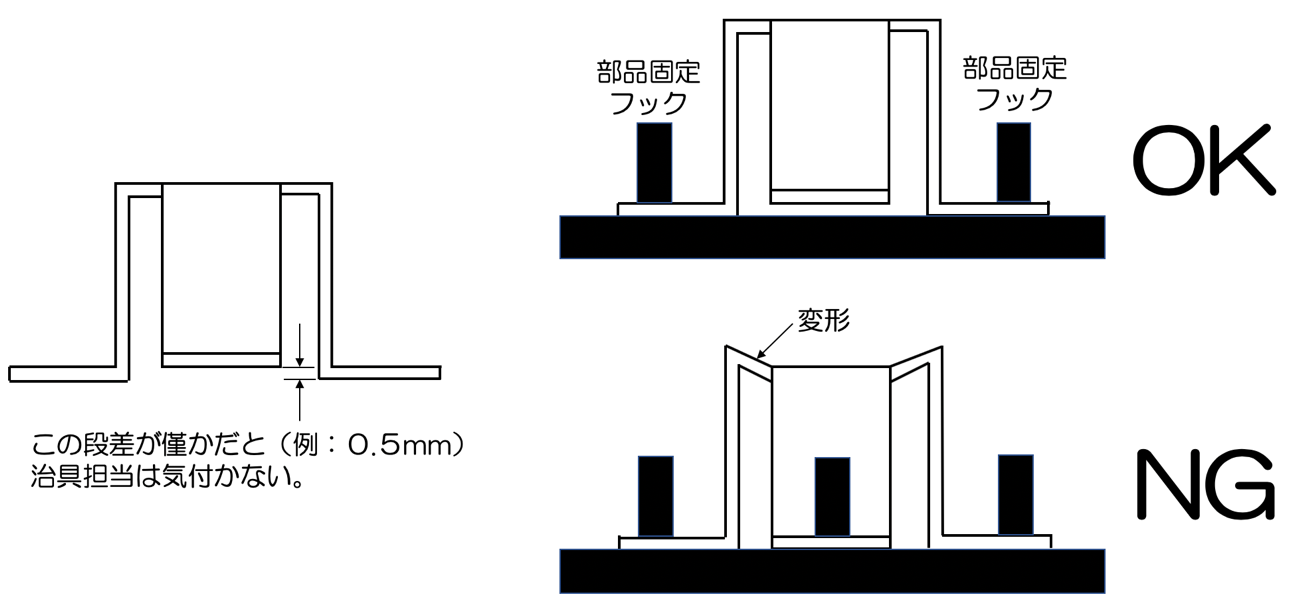

4)はなかなか見つけることが困難です。治具の設計者は部品の図面もしくは現物を見て治具を作製します。部品の固定方法を例にとると、治具担当は部品を固定する面の位置が同じ高さの面にあるかないかを判断できない場合があります。下図のように無理やり部品を固定してしまうことによって部品が変形してしまい、加工後に加工不良が発生する場合があるのです。

6)はどのような手順で部品を固定しても部品の固定位置が変わることは無いと思われても、作業手順を決めることはとても重要です。不良はこのような作業手順の違いから発生する場合が多いのです。このお話は作業標準書の確認と併せて、次回のコラムでお伝えします。

───────────────────────────────────

~リモート会議だけで中国企業とスマートに仕事を進めるテクニック~

研修の開催ご案内

ローカル部品メーカーの日本語通訳が日々行っている

日本人ではなかなか知り得ないテクニックをお伝えします。

日程と時間:ご希望の日程と時間をご連絡ください。

詳細情報URL:https://roji.global/korona-kennshu2/

───────────────────────────────────