【失敗しない!中国ものづくり|第11回】製造ラインで確認を忘れがちな2つのコト

これまでの連載記事

- 第1回:『中国での不良品やトラブルの原因は60%日本人にあり』

- 第2回:『中国人の「問題ない」に潜む3つの意味』

- 第3回:『勝手に変更される金型』

- 第4回:『「機能するから問題ない」の品質感覚』

- 第5回:『「専門学校を出ています」「検査するから問題ない」と言い切る中国人』

- 第6回:『市場で突然割れ始めた液晶モニターのリアカバー』

- 第7回:『市場で突然発生したスポット溶接剥離』

- 第8回:『20%は通じていない!?日本語通訳との会話』

- 第9回:『中国メーカーに確実に伝える情報の出し方』

- 第10回:『春節だけで15%の作業者の入れ替わる製造ライン』

先回のコラムでは、治具と作業標準書の確認の重要性と治具の確認方法についてお伝えしました。今回は、確認を忘れがちな2つのコトに関してお伝えします。

設定値の確認

1つ目は設備の設定値です。代表的なものは樹脂成形の成形条件です。しかしそれ以外にもたくさんあります。例えば樹脂部品の溶着では、溶着ゴテの温度、保持時間、速度があります。プレス部品の溶接では、電極の加圧力、電流値、通電時間、電極の交換頻度などがあります。

もちろん作業者はある設定値に設定して作業を開始するのですが、その設定値がしっかりと何かに記載がされているかが大切になります。作業者の経験値によって設定されていたとしたら、作業者が変わった場合には設定値も変わってしまうことになります。まずは設定値が決まっているかの確認、そしてそれがどこに記載されているかの確認がとても大切です。基本は作業標準書への記載です。その記載を確認するようにしてください。

溶着などは、溶着できる温度に溶着ゴテが温まるまでの時間もあります。また、溶着ゴテの位置合わせ(キャリブレーション)もあります。それも同様に記載されていることが望ましいです。

作業順の確認

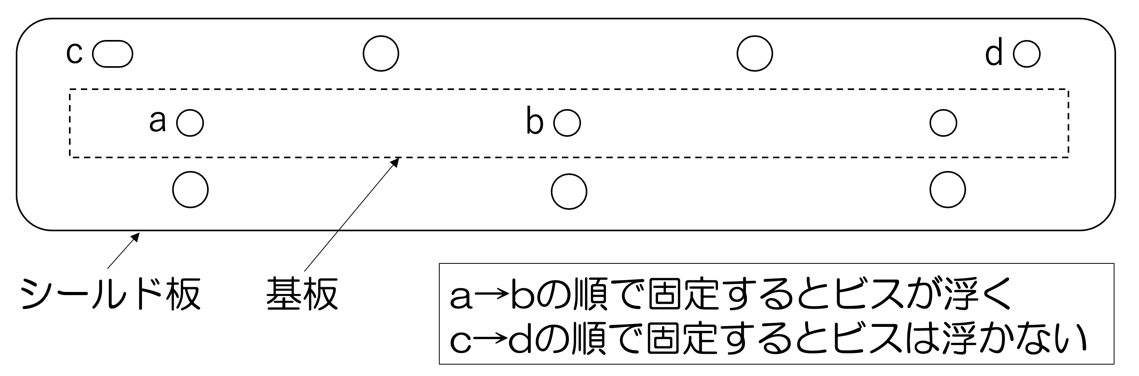

作業順に関しては、私は非常に苦い思い出があります。医療用モニターの設計をしていた頃、液晶モニターの背面にあるコントロール基板を覆うシールド板の固定ビスが緩んでいるもしくは脱落するという問題が発生しました。100台で2〜3台の確率で発生しました。

ある工場で液晶パネルに基板や板金部品などを取り付けモジュール化します。それを別の工場に輸送して、そこで製品に組み立てます。この製品の組立工場でビスの緩みと脱落が見つかったのでした。

シールド板を固定するビスは10本ありました。シールド板を10本のビスで固定するのはやや多いのですが、その中の3本はシールド板の穴を貫通して、その中にある基板を固定する構造になっていました。このようにやや複雑な取り付け方法をとっており、今回はその基板を固定するビスが緩むもしくは脱落してしまったのでした。

生産をストップして、この問題の解析に入りました。このシールド板はほぼ平面の非常にシンプルな形状をしていました。よってこの部品に変形などの問題があることは当初は考えられませんでした。もちろん金型品であるため、ビス固定に影響が出るようなバラツキは考えられませんでした。そうなるとこの問題の原因は、ビスを固定する順番としか考えられなかったのでした。実はここに今回の大きなミスがあったのでした。それはビスの固定順を決めていなかったことでした。もちろん作業標準書にその記載はなく、作業者に一任となっていました。

解析を初めて5〜6時間たった頃、私と一緒にこの解析を行なっていた人が、突然「分かった」と言ったのでした。この10本のビスの固定順を変えることによって、2本のビスが浮いたり、浮かなかったりしたのでした。実はこのシールド板は若干反っていて、さらに基板を固定する3本のビスがやや複雑な構造で固定されていたため、これらが複合作用してビスの浮きを発生させたのでした。そして浮いたビスのうちあるものはパネルモジュールの工場間輸送時に脱落してしまったのでした。

図1 ビスの固定順によってビスが浮く

この問題を予測することは、かなり困難なものであったと思います。シールド板の反りは非常に微小であり、見た目ではわかりません。また設計者が検討段階でこれら10本のビス固定を何回も行なっていましたが、今回のようなビス浮きが発生するような懸念を感じたことは一度もなかったからでした。

今回の反省点としては、ビスの固定順番を決めていなかったということでした。日本の組立工場で製品を生産していたときは、設計者からビス固定の順番の指示がなかった場合でも、ラインの担当者が問題が発生しないように事前にビス固定の順番を決めて作業標準書に記載していた記憶にありました。

組立ラインの作業者に判断させる工程はNG

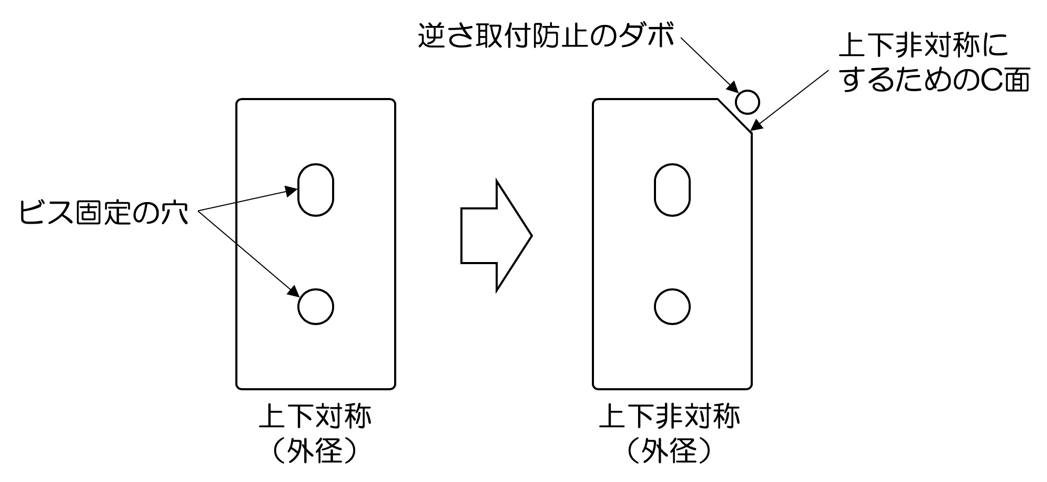

日本で製品を設計していたときに、次のようなことがありました。私が上下対称の非常にシンプルな板金部品を作製しました。そしてこの部品は上下対称なので、どちらを上にしてビス固定しても何も問題はありません。さらに板金部品は金型で作製してありとても精度が出ているので、なおさら上下方向の指示は必要なかったのでした。

量産前の試作段階でラインの担当者がこの部品を取り付けようとしたとき、「この部品はどちらを上にして取り付けますか?」と私に聞いてきました。私は「上下対称なので、どちらでも良いです」と返答しました。そうしたらそのライン担当者から「問題を起こしたくないので、上下方向を決めてください」と指摘を受けました。

図2 組立問題を起こさないため、あえて上下非対称する部品

これは製造技術としてとても基本的なことです。製造では量産品を全て同じ組立方法で製造する必要があります。もしある工程の組立方法が決まっていなく作業者に一任されていたら、そこで何らかのバラツキが発生してしまい問題として発展していく可能性があるからです。

これはビスの固定順と同様にとても基本的なことであったのですが、これまで日本の優秀な組立工場に任せっきりでいた私は中国の工場でこのことを忘れてしまっていたのでした。

「誰」が作業しても「同じ作業」になる工程作り

中国では作業者のスキルに依存しない、「誰」が作業しても「同じ作業」になる工程作りがとても大切です。先回のコラムでは「治具」と「作業標準書」に関してお伝えしました。今回のコラムでは「設備の設定値」と「ビス固定などの作業順」、「方向性のない部品の組立方法」に関してお伝えしました。これらは製造ラインにあるモノの確認ではないのでラインでの作業をちょっと見ていただけでは、なかなか問題は発見できません。ご注意ください。

───────────────────────────────────

~リモート会議だけで中国企業とスマートに仕事を進めるテクニック~

研修の開催ご案内

ローカル部品メーカーの日本語通訳が日々行っている

日本人ではなかなか知り得ないテクニックをお伝えします。

日程と時間:ご希望の日程と時間をご連絡ください。

詳細情報URL:https://roji.global/korona-kennshu2/

───────────────────────────────────