トヨタ生産方式は次のような導入の順番でないと成立しない。 ①シングル段取り 車両組立ラインの前工程である、機械加工・成形・プレス・鍛造・鋳造などは段取り替えが必要となるが、徹底的な段取り改善を行なってシング...

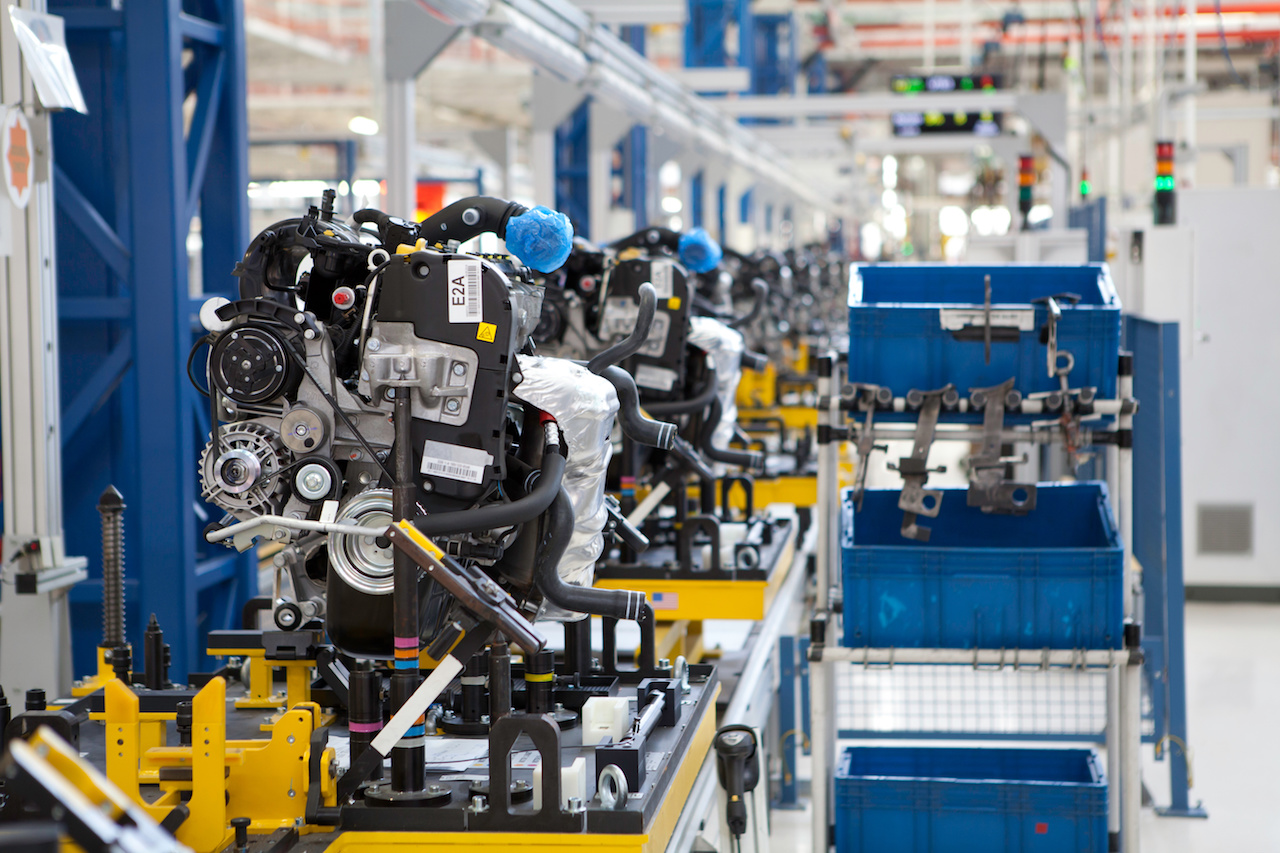

トヨタの機械工程はすべて1個流しだ。例えば1分で1個の製品が出来上がるラインでは、すべての機械が1分で加工が完了するようにして、次々に送っていけばいい。 しかし中小の企業では多種少量でそうはいかない。旋盤、...

トヨタの工場では、決められた保護具をつけずに工場へ入ったら、そこらの作業者に怒鳴られる。帽子、安全靴、ヘルメット(工程により必要)などだ。帽子に関しては、長い髪の女性はまとめて帽子の中に入れれるように、後ろ部分が大きくな...

トヨタもトヨタ生産方式導入前は、全工程でロット生産を行っていた。それを段取り改善や1個流し化などによって進化させてきた。 機械加工の設備などでは、長い加工工程は、例えば1分で1台生産しようと思ったら、工程順...

トヨタの製造関係役員は毎月1回工場へ出向いて現場で2つの製造課の改善事例の報告を受ける。 「毎月なんて準備がたいへんだろう?」とお思いの方も多いかも知れない。しかしトヨタは巨大企業なので製造課の数は非常に多いので、1つの...

私がトヨタへ入社したころ、総務部保安課に所属する守衛の方々は、ビルに入る玄関などで長時間立ったままの姿勢でいた。 この立ったままの姿勢というのが、体力を消耗するばかりで何の意味もないということで、机とイスが...

トヨタの工場の生産管理の仕事をしていると、「設計変更依頼書」なる書類が設計部からどんどん送られてくる。部品の共通化や使用素材の変更など設計変更の理由はさまざまだ。その書類は社内の関係部署をすべて通って最後に工場の生産管理...

私がトヨタへ入社したころ、総務部保安課に所属する守衛の方々は、ビルに入る玄関などで長時間立ったままの姿勢でいた。 この立ったままの姿勢というのが、体力を消耗するばかりで何の意味もないということで、机とイスが置かれて座って...

自動車のシートは大物部品の代表格であり、運搬効率が極めて悪い。種類もめちゃくちゃ多い。 結局、シートメーカーはトヨタ工場に近接して工場を建て、そこで造って供給するようにしている。 これにより運搬の問題は解決できる。 &n...

10,000円を3人で分ける場合、『100円の誤差を認める』ということであれば、 Aさん 3,300円 Bさん 3,300円 Cさん 3,400円 という分配は『正確』な解答である。 しかしさらにこれを A...

作業者がミスを起してそれが後工程へ流れていって問題になったような場合、そのミスをした作業者を叱る管理者がいる。 「また、こんなミスをしたな。こういうことはやってはいけないと言ってあったじゃないか。何度同じミスをすれば気が...

トヨタで26年間仕事をしたが、その間はトヨタ生産方式の学習の時間だった。 私は知能指数は極端に低かった。将棋など先を読むゲームがまったくできない。だからその分、努力してそれをカバーするしかなかった。 トヨタ現場では「先を...