売れない!では困る。売れないものを売るのが営業!

工場では安全対策に加えて、品質、原価、納期改善に弛みない努力を続けています。各社とも日々の努力で改善が進み、大きな企業格差や製品格差につながっていく状況です。

これに対し、顧客要求を受けながら、当然やるべきことをせずに同じ問題を繰り返して信用を失う企業や、思い上がりがひどく「我が会社は優秀である。顧客は良さを知らないで他社の製品を選択するやからがいる!」などとタカをくくっている企業は没落を待つことになります。

以下の話は、このような状況が続いたT社をG氏が指導した取り組みです。

金型生産を中核とするT社の事例

T社は金型生産を中核とする企業ですが、ご承知の通り、金型業界はかなり前から構造不況、海外生産の追い上げが手伝い、販売上は苦戦を強いられる歴史をたどってきました。

金型の納入は入札で注文が決まる例がほとんどです。また、ここでは営業力が大きな販売増のキーになるわけですが、T社をG氏が指導した時は赤字、しかも、営業の方々は、口をそろえて「値段さえ下げれば売れる!」という発言に集中する状況でT社の支援が開始されました。

そこで、まず、G氏は下に記載した対策を4ヶ月で仕上げ、原価30%を達成するため指導に傾注しました。その内容は次の通りです。

原価30%を達成するために取り組んだこと

- 無人稼働設備を24時間フル運転出来るように、計画段階で徹底した管理を図る。この対策により省力化と外注へ加工を以来していたものを取り込み、原価を下げる。

- 製造工程を出来るだけ省略し、原価を下げるためVE手法を用いて製品をつくる方法面の原価を下げる。VEとは同じ目的、加工の精度が得られるのであれば、簡単で、確実、安価な加工手段を使う工夫を設計段階から工夫し、指示する。

- 工程内検査方式を取り入れ、加工と同時に検査、加工・製作=品質保証とする。

- 設計段階で自動加工の手段やVEを取り込むCAD化と共にCAMという自動プログラムによる加工比率を増やし、自動化による効率的な生産を行う。

- 限界加工を進め、手仕上による修正工数を低減する。

- 以上のような品質、原価改善対策と共に生産期間の短縮を図り、短納期化による納期金型変更に追従できる体制と、短納期化のためにコスト高となる要因の撲滅をはかる。この対策は顧客による追加使用、修正という金型業界独特の問題を吸収するうえで大切な内容である。

- 加工ノウハウは作業者のスキルと共に個人持ちになっている。工具の加工を集中管理方式でノウハウの集約を図り、品質、原価改善に役立て、工具の購入費用減にも役立てる。

- 品質、原価、納期が他社より優れていること

- 人脈で金型購入を決めるキ-マンに見積もり前から十分なコンタクトを図っていること

- 顧客が要求し、変化する要求を受ける対応力、提案力があること(しかし、工場内は納期短縮と標準化で対応し、変化に対応できる工夫と体制が必要。このためには設計技術者が営業と組み対応すること)

顧客納入後のフォローを十分に行うこと - シングル段取など、顧客の生産性向上、品質向上に役立つ技術を援助してゆくこと

- 納入実績と使用後のデ-タを他社比較で示し、イニシャル・コストだけがコスト要因ではないこと

- 納入後の金型メンテナンス上のノウハウを顧客指導する。等々

T社では、以上のような案を現場関係者が全員参画の方式で提案、トップの要請と現場の問題点をスリ合わせて、優先順位をつけ、担当者も決めて展開しました。

赤字であったことということがあり、また、個々のテ-マを具体化すると、どのように収益回復に貢献するかという貢献度を明確にしたため、改善は藁に火をつけるが如く進み、予定通りの原価低減目標は短期でクリアしました。

しかし注文を取らなければ、改善効果は原価低減効果に留まり、赤字からの脱出はできないことが明白になってきました。

そこで、「製品が売れて始めて原価低減が効果を発揮する」という観点から、G氏は、今まで、原価、品質、納期問題を理由にしていた営業部門への巻き返し策を提案しました。

G氏が営業関係者に話した内容

G氏が企画案を出した当初、営業の方は全く逃げ腰でした。特に、「生産の指導に来たものが営業の指導を出来るはずがない!」「営業のプロならいざ知らず、素人に我々のことがわかるはずがない!」というのが本音だったと考えます。

そこで、強制的に集まっていただいた状況で営業関係者にお集まり願う状況で、G氏は次のように話を始めました。

「私は製造の改善のためお邪魔しているGです。営業経験はありません。

だが、かつて、企業に働いていた時に、現場側の要求、という形で営業の方々と共に受注獲得に努力した経験があります。

偉い先生がなさる『ご高説研修』ではなく、実務テーマを中心に販売増強や、新製品の売り込みを行う検討を進める内容です。

つたない経験ですが、今回は何とかお役に立ちたく、この方式を投入させていただきます。よろしく!」

そのような時、折良く、営業指導で有名なM氏が、「売れるものを工場がつくれば営業はいらない!売れないものを売れるようにするのが営業の仕事である!」と話すテレビ放映がありました。

幸い、T社の営業関係者は皆見ていました。このため、G氏がこの話をすると、奇妙な合意となり、実務マ-ケテッイング研修の名のもと、G氏が用意したケ-ス・スタディ研修はスムーズに進みました。

しかし研修会とは名ばかり、「実務に使えない研修は無意味、皆様は営業のプロなので、ほとんどを知っているはずです。要は、その内容が集積されていないので、一度目の前に出そう!」という内容と共に、事例をあげ、実際には売れるはずだが、現在まだ売上があがらずに困っている製品の売上増対策を図りました。

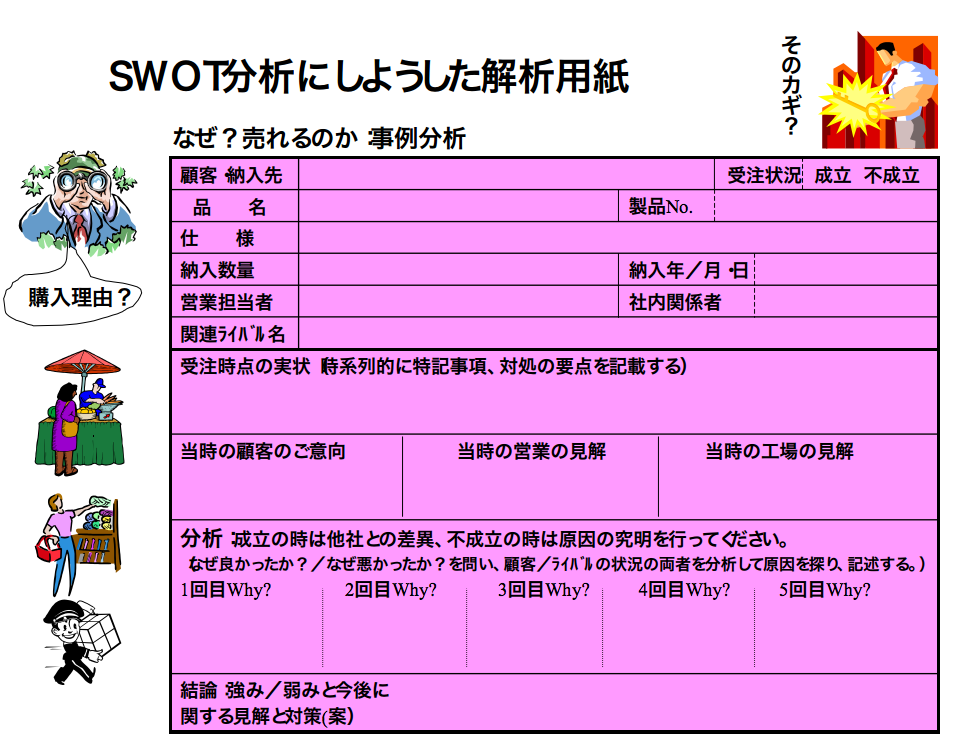

同時に、下に記載したSWOT分析を用いて、1件ずつ過去の事例の解析を進めました。

要は、G氏は営業の立場だけで行う対策、すなわち、泥臭いが今までこの会社で行ってきた営業の実務的ノウハウ(事例)を全て出していただき、顧客は誰であり、当社の製品がなぜ買っていただけないか? どうしたら買っていただけるか? をつめ、問題と対策案の創出などを進めたのです。

その結果、研修は営業関係者の知恵と意見を集める形で進み、「疑問点は確かめる」ということで、それが宿題となり、フォローアップ研修が決まりました。

このような進め方に教科書ないため、またプロジェクト活動というべき内容だったため、創造的な知恵をどのように集め、現在、受注活動を行いつつある製品に活用するかが課題となりました(営業という仕事そのものへ知恵を集める対策だったので、反対者は全くなく解析が進みました)。

実はG氏は事前に、同じ取り組みをした内容と結果を、T社の社長ように話していました。

その時、社長は「うちでもそのやり方を導入したい!」とおっしゃられたので、今回の実施に至った経緯です。

SWOT分析について

ここで、SWOT(強み、弱み、参入すべき機会の発掘、参入が出来ない時の驚異)分析について簡単に解説を加えることにします。

この手法は上述のような解析法で、抽象論ではなく、事例を基に、なぜ?注文が取れたか? とれなかったか? と過去の事例を1件ずつ分析の上、これから取るべき受注対称品に当てはめる解析を行う方式です。

しかし関係者が研修の場で全ての情報を持ち合わせているわけではない。したがって、確かめる点は宿題となったわけですが、過去の事例を検討し、「現在かかえている受注予定品の検討に有効な策を生かす」という方法がSWOT解析を運用の妙味です。

その結果、T社では、このような状況で実務研修は終了。3カ月後に、再度集まり、現在の重要受注競合品の検討と対策が進み、進捗結果報告をフォローアップ研修の形で報告する運びとなりました。

G氏の話では、「T社の研修では“ご説ごもっとも”の教養番組では無かった。このため、営業の方々は最初、G氏して疑いを持つような状況だったが、G氏がケ-ス・スタディに突っ込みを入れ、実務に入って行くにしたがって、雰囲気が変わって行きました。天につばを吐いても自分にかかる。また、そのつばを受け取るのは自分しかいない」という発言まで出たそうです。

さらに「私の質問が当たり前だが、真を突いたためか、SWOT分析を進めるにつれ仲間の支援で解析が進む、という状況で営業関係者の信頼を受け始めたように思います。

要は、解析内容が仕事直結、しかも、自分の営業成績に関与する事項であり、解析内容を社長、重役の方々にチェックされるということで、真剣そのものの展開になりました。

また解析が進むにしたがい、私も、その社のトップだけでなく、営業の方々も、この営業研修は大成功!と思うようになっていった」と語っておられました。

なお「事実、解析結果の成果か?受注は伸びました。さらに、かつて営業が理由にしていた売値は、それほど下げなくても金型受注は取れました。

そこには金型の販売を決めるキ-ファクタ-はいろいろと見つかったことが貢献しました。

例えば、

以上が当時検討した内容です。

1番目の売値は顧客購入の重要な意思決定ファクタ-ですが、値引きだけが受注獲得の主要因ではないことが、受注確保という実績とともに、関係者に判ってきたことは意義深いことです。

このため、営業の方々はこの、全社のノウハウを共有化したともいうべき内容を活用して、その後も受注活動を活発に進みました。

特に、営業のノウハウが、他社と当社の受注獲得差として明確になり、何をすべきかがハッキリしたことは営業活動に大きく効いた内容と考えます。結果は見事でした。

不況にもかかわらず、受注量は工場の生産能力満杯にまで到達したからです。しかも、その内容が単発的な短期的受注増ではなかったことは、この実務研修会の効果だったと判断されます。

この事例で、関係者は「売れないものを売るために営業活動あり!」という言葉に対して何をすべきか? を整理するきっかけになったように思います。

一般に営業と工場は営・工会議を開き、相互に次ページに示したような事項を打合せ、相互に目標や約束事を決めて活動する。

だが、T社では、このような活動も研修会後は内容が変化していった」と、G氏は語りました。

「また、この活動で製造現場の改善内容は100%生かされ、T社の収益も黒字化~10%に近づく売上利益になっていったことは特筆すべき内容であると思います」と話された内容は、この進め方の価値を示しているように思います。

営・工会議の項目

1.工場の説明

(1)活動経過Q,C,Dの改善内容

・売上規模と原価、原価改善の項目と内容

・赤字製品とその内容、製品別利益の状況

・Q,C,D対策の効果と反省

(2)重要な政策、プロジェクトの進行経過例:設備投資計画、新製品開発計画、等セールスポイントの明確化と、カタログ売り込み方法の検討

(3)営業への要望事項と経過のフォロー・販売単価の検討(値上げ、ライバルの状況等)・工場の特徴とセールスポイントの紹介・営業部門より依頼された事項の対処と営業への値上げ、調査など過去に依頼した事項のフォロー

(4)過去の重要クレーム対策とその後の対策、経過

(5)その他、組織変更等

2.営業の説明

(1)顧客別売上状況

・売上の予測とキーポイント、キーマン、キー技術の状況

・新規に期待される事項の把握状況と経過

(2)顧客からの要望事項

・新規Q,C,D面でのクレーム、期待、要望工場への宿題事項の設定(3)、新規顧客開拓の活動状況の経過と設定項目のフォロー

・顧客ニーズと期待される技術、コスト、等と取った対策の良否反省

・業界、ライバルの動向、新技術への開拓要求ー売上期待の内容と工場への要望(既に、設定した内容はフォロー)以上

以上がG氏の指導内容と成果です。

その後、筆者がT社の社長様が「売れないものを売るのが営業!」という講演をお聞きしましたが、「世の中には先を行く企業がおられるものである」という感想が、筆者を含め、事例を聴取した方々の大半を占めるアンケート結果です。

まとめ

「売れないものを売るのが営業」という言は故・松下幸之助氏の書にも出てくる内容です。

同種の内容と対策は生産業の基本です。そこで、G氏など、企業指導をさせていただいている方々が参考にしてきた内容を、ある企業における利用例として記載してゆくことにします。

わが社は大企業になった。操業は自転車の懐中電灯と乾電池です。しかし、企業が大きくなるとこのようなことは忘れ、“お客様がわが社の名前を知っていて買ってくれる”と思いがちになる。

だから、困る!

私は研修を行う立場から営業研修に工夫をこらし、わが社の創業精神を伝えることに努力しています。

では、効果があがった一例を紹介することにします。

若手の営業研修の内容です。若手営業マン35の教育は、簡単な教育の後、1日100個の乾電池を街頭で売って貰う研修を実施しています。

夜遅くなっても全て売り尽くす迄、研修センタ-には帰れない。これだけの制約で行います。

この研修で学ぶことは、会社の名で商品を売る!ということではなく、『お客ように買っていただいた!』という感激を味わうことです。

期待外れは今まで1回もありません。

全員が商品を買っていただくのは会社の名ではなく、営業の努力、それ以上にお客様のニーズがあって買っていただける! ということを本音として話してくれます。研修の意図の通りです。

しかし、この研修で値下げは禁止です。このためか?大体は、全部売り尽くすのに、昼から夜8時頃までかかります。トイレに行くのは別として、ほとんど自分のお金を持たずに乾電池を販売するわけですから、喉は乾く、お腹はへる。とにかくクタクタになります。

食事にこの売上を使ってしまう方もいますが、これも、教育です。「あなたは工場で苦労した製品を、たとえ、研修の費用に入っているといっても食べ物に使ってしまっては売上にならないではないですか……」と話します。

要は、これも原価意識と営業費用の使い方の立派な教材になるわけです。このような研修の後、ゴミ問題の対策のため開発した家庭用の生ゴミを肥料にする機器の販売研修に入ります。

一般に「あのような開発品売れるわけがない!」と営業担当者は思っている製品です。

そこで次のような研修を適用します。

まず、都・市のゴミ問題をその担当から教育願い、ゴミ回収者の応援実習ということで3週間ほどの体験研修をしていただきます。この経験をすると、ゴミ問題に対する実感とゴミ減の必要性、そして何よりも多い容器と生ゴミ対策の必要性を痛感することになります。

また、この体験をすると、生ゴミ処理器に対する考えは全く変わります。

「なぜ?家庭で当社の生ゴミ処理器を使わないのだろうか?」と考え、顧客に対する売るときの話し方、内容が大きく変わってくるからです。

このため、顧客と社会のために売らねばならない製品として家庭様ゴミ処理器の販売が開始されます。このお話は、ある一流企業の研修担当重役の方がお話された、営業マン実務研修の講演内容の一部です。

また、又聞きした内容で恐縮ですが、この話をお聞きしただけでも、営業のあり方について多く、有意義な内容があるように思います。G氏のお話を例として、営業担当の方々は日々大変なご努力をされています。

また、「営業は企業の顔」という言葉があります。要は、「1人の営業の態度を見て、お客様はその会社で働く方は皆あのようなタイプの人」と考えるという注意です。

そうなると、モノ余りで売れない時代にあっては、営業の方々が正しく製品の機能や特性、品質の素晴らしさを伝える対話以外に、人として、また、顧客を思う気持ちがどの程度あるか? などが受注活動に大きな差を与えることが判ります。

さらに、コンサルティング営業、すなわち、「お客様の困っておられる問題に親身になって相談する」ということが重要になってくることも理解できます。

これは、営業活動の一例に過ぎません。要は、売るだけ、売っただけではなく、人生の長いおつきあいに何をすべきか? が重要となりますが、先のT社の場合、「金型が売れた最大のキーファクターはこの内容だった」という事後談でした。

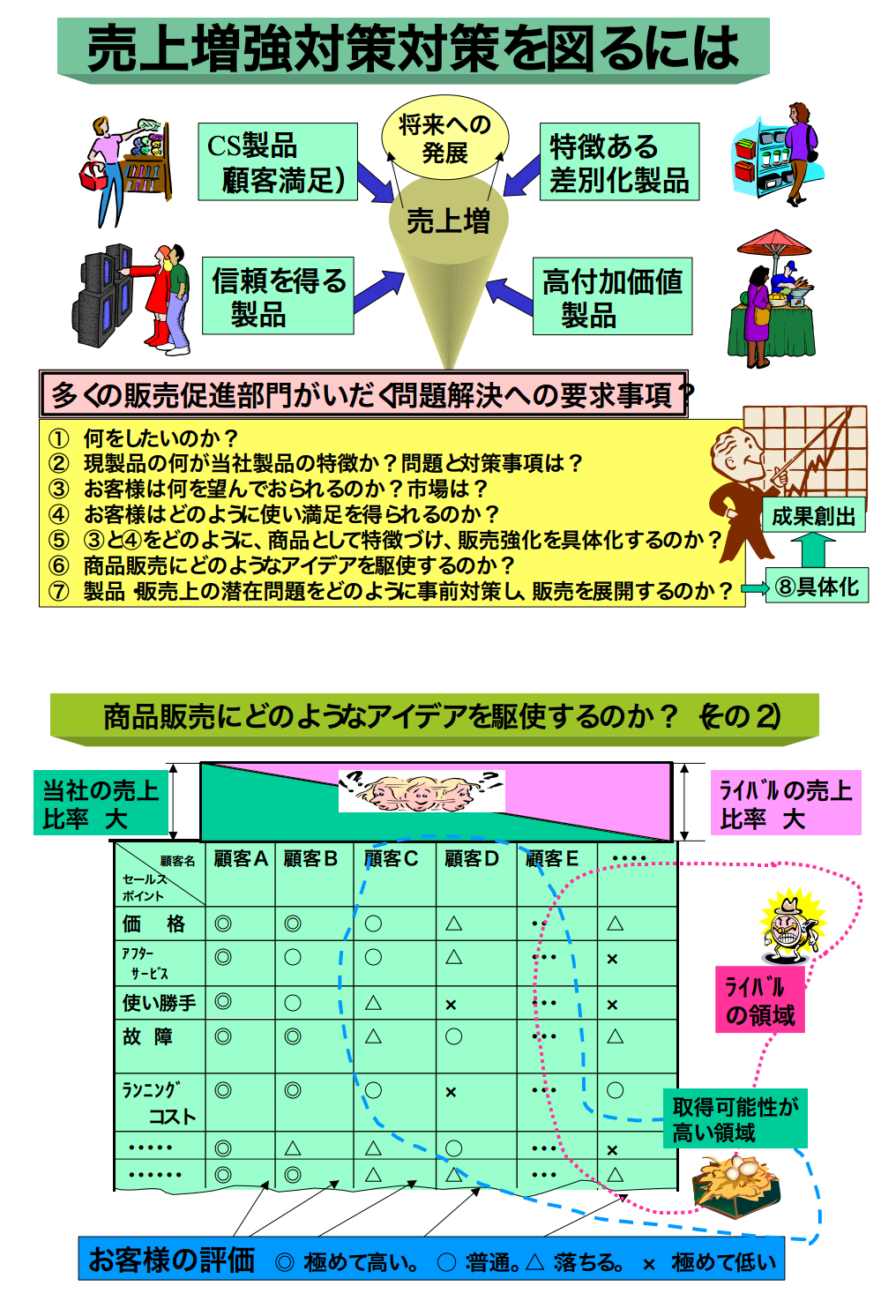

一般に、製品が売れる条件は次のページの上の図のようになります。この種の手法は実践の場でいかに運用するかが重要になります。筆者は営業経験や指導を行う仕事ではない状況ですが、英国で航空機用のケータリング装置を販売する企業の改善活動の際、T社同様の対応がどうしても必要になったことがありました。そのような時、ここまでに紹介した2つの話と共に、お客様を歩き、困っている問題の聴取を願いました。

また、それまでこの業界では「壊れてから修理へ向かう」というサービスが常識だったわけです。なお、このため航空機を運航する顧客企業ではバックアップにもう1台ケータリング設備を保有していました。

しかし、T社で次ページの下図のように顧客の問題(ニーズ)とライバルの対応を整理した結果、「GPSと通信を併用したモニターリング装置をつけ、故障の前にアフターサービスをする」という策が生まれ、メンテ+営業一体化対策という形で進めました。

この対策で、突発故障36による顧客側の心配は皆無、また、企業側もこのための要員を1/3化しました。要は、お客様はゆとりを持っておられる時に安心して修理、しかも故障ゼロ、企業側は出張費とクレームに似た対応と費用の低減が進んだわけですが、何と、これも不況の中で9ヶ月後に1.6倍の売上高と利益の増加となりました。

企業の重役は真の顧客? 新製品の決定は重役だけの意思決定で良いか?