ISO9001だけで、果たして品質改善となるか?

今回はH氏がR社に訪問指導したときのお話を紹介します。

R社の要望は「ISO9001(以降、ISOと省略)は取得したが、その先がない! 援助してほしい」というものでした。

なお、R社は一般企業に見る例と同じく、ISO関連の書類は一見規定に従って、実によく整備されていました。

相談内容を記述する前に、産業界で良く耳にする実情の一部を整理することにしましょう。

産業界でよくあるISO取得の落とし穴

ご存知のようにISOは品質管理システムのことであって、品質改善に関しては企業に一任されています。

このためISO9004 がガイドラインとして提供されているわけですが、認証機関による監査では“定められた品質管理システムの内容が文書に定められているか? 記載されている事実を守っているか否か?”が対象になっており、さらには監査する人の業務の中にコンサルタント業務は入れてはいけないという規定があるため、品質改善のサジェッションはありません。

また、これを監査員に期待しても監査は規定順守の状況を判定することが仕事なので無意味です。

企業の改善指導を行うコンサルテーションという仕事は監査員がすることではないので、特別な場合を除いて、その要求には応えてはくれません(ISO14001の監査では問題を指摘します。公害などの社会問題があっても見逃すことはあってはならないためです。監査をした企業が公害訴訟で裁判になった場合、審査書類が活用されて審査機関と審査員に罰則が下されます)。

このようなことから、品質管理においては企業側で監査対応を考慮することが必要です。

なお、このような事情や無理解によって、監査時に審査員から指摘された事項に対処するための紙づくりに集中することがあります。

これは受審企業のISO事務局関係者が小さな指摘や軽微な不適合などに過剰反応をした結果、「指摘は担当者の恥」だと思われているからです。

そうなると、どのように小さい指摘も受けないことが美徳となり、書類整備に邁進することになります。

さらに、「審査のために過剰な書類整備することが、この種の指摘回避に有効である」と訴えた著書やコンサルタントの指導などがあるため、工場関係者は不本意を感じながら、仕事に直接関係のない書類を作成するわけです。

そして、その種の書類が完全でないため指摘を受け、また書類を追加するといった具合です。

こうなると、当初はISOを利用した品質改善という意志や希望があって始めたとしても、やがて厄介だと感じながらもISO取得や継続審査を目前のタ-ゲットとした書類整備とつじつま合わせに精力の大半を使うこととなり、結局ISO活用まで手が及ばないという状況に陥ります。

現場における生産や改善活動とはあまり関係ない過剰な自分が作った書類の作成とお守りに終始した結果、ISO精神もガイドラインの活用も忘れ、「監査だけにつつがなくお付き合いするのがISO対応」となってしまうのです。

この種の活動がISO取得~維持の形態として企業内に定着すると、結果として「ISOは何も企業にメリットを生まない、余計な所作」だという悪評が『影の声』の形で、見えない不満として企業内に潜在してしまいます。

読者の皆様は「そんな馬鹿な!」と思われるでしょう。

ですが、事実ISOをこのような形で運用する企業は多い状況です。

当然、本来ISO規則に「そのようなことをやれ!」とはどこにも書かれていません。それなのに起きてしまう変な現象です。

産業界では、この種の現象を「自分で自分の首を締める」と言っています。

ISOは自動車の免許取得に似た局面があります。

自動車免許を持った人は公道を走ることができますが、何か証明書の代わりに使うだけというペーパー的な取得者の中には「警察に納入金をムダに払うだけ」という方もおられます。

ですが、逆にタクシードライバーやF1ドライバーまで有効活用される方々もいます。

自動車免許の取得と利用方法はさまざまです。ISOもこの状況に似た面を持っています。ISOの取得、活用にも多くのケースがあるわけですが、目的を明確にした上での取得、活用が重要です。

このような内容に対してH氏がR社を指導した内容を紹介することにします。

ISO取得後に行うべきこととは

このような話をH氏はISO監査補を取得する前から話していたことから、R社は資格取得と共にH氏に相談したのでした。

「Hさん、ISO監査員補のご取得おめでとうございます。

早速ですが、資格を取得されてもこの前話されたISOを企業が取得した後の改善に関する考え方に変化はありませんか?」

「ありません。ISO9000シリーズには良い考え方がたくさんあります。

監査の対象にはなりませんが、御社でも大いに活用をすべきだと思います」

「我が社ではISOの資格を取得していますが、5%も不良を出しながらの取得です。

よく審査員が許可したものだ! と思っています。従業員も盛り上がりません。

結局は書類の有無が対象であり、書いていることをやっているか、書類や記録はあるか、なんでしょう?

“品質向上と関係ないではないか!”という不満ばかりです」

「ISOの取得は、御社が規定に従って活動している実証があればOKとされます。

ISOの規定に対する違反がなければ良いわけで、運用規定に不良対策に対する規定や指摘が無ければ品質向上に何かを期待しても無理があります。

なお、先にお話したように審査機関の目的は監査時に、御社で規定した事項の順守状態の判定ですから、改善指摘は行いません。

すでにこのことはご存知なはずです。ちょうど自動車教習所で免許をくれた話と同じです。免許を持っていても何か価値を生む目的がなければISO取得も全く意味がありません」

「その考え方です。ですが当社では現在、書類で品質を決める基資料がようやく揃った段階です。ぜひ、実務で品質改善につながるように指導していただきたいのですが……」

「現場で確認しましょう。

私が監査資格を取った目的は監査を本業にすることではありません。私の仕事はコンサルタントですから、敵を知ると言っては語弊がありますが、監査の方法を活用してISOの次にある改善を企業で支援するためです。

つまり監査方式を利用して貴社の実態をつかみ、対策案を例示することが目的です。

ISOはマネジメント・システムで、これに加える形で製造技術の中身を詰め、品質向上へ向けたいと思います」

「せっかくですから、私も同行させてください。

また、要所ごとに我が社の品質改善の核になる人を選んでおきましたので、現場で指導をお願いいたします」

「どうぞ、トップの方が自ら実態把握に当たることはISOの精神の実践です。

それに、私のやり方が部下の方々の指導にもなりますので、大歓迎です。

目標は不良ゼロ、そして設備を使った生産が多いので故障ゼロも目標に入れ、紙づくりから情報活用による改善! という形で現場の実態を把握し、改善指導に努力させていただくことにいたします」

ということで、現場を循環しながら改善の指導をすることになりました。

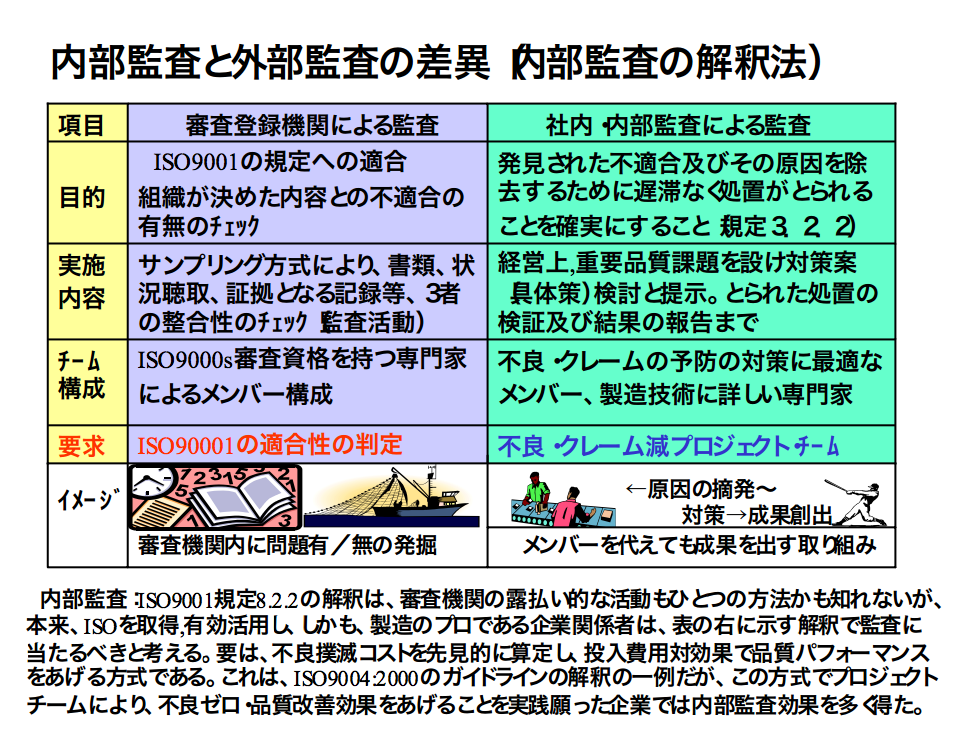

この種の取り組みを内部監査と言いますが『審査機関による審査』と、H氏が行った改善検討に似た『ISOの拡大解釈である内部監査』とでは次のような差があります。

この表を見ておわかりの通り、企業内で製造技術に堪能な方々が行う内部監査は目的が不良発生に対する未然防止と品質向上ですから、直接関与する対策の提示~実施を確実にするためのフォローが重要となります。

すなわち品質改善プロジェクトを運用することが内部監査である、と解釈して私は各社に適用をお勧めしてきました。

一般に行われている他社やISOの講習会では、内部監査を外部機関による監査のスムーズ化を狙いとした事前監査、すなわち露払い的運用にすることが多いです。

しかし、これでは品質改善効果が出ません。せいぜい、ISOの審査で監査員から何か指摘された場合に、事前準備ができているので納得を得やすい答えを提供するというだけだと思います。かつて行われた国会答弁の際の準備に似た対応です。

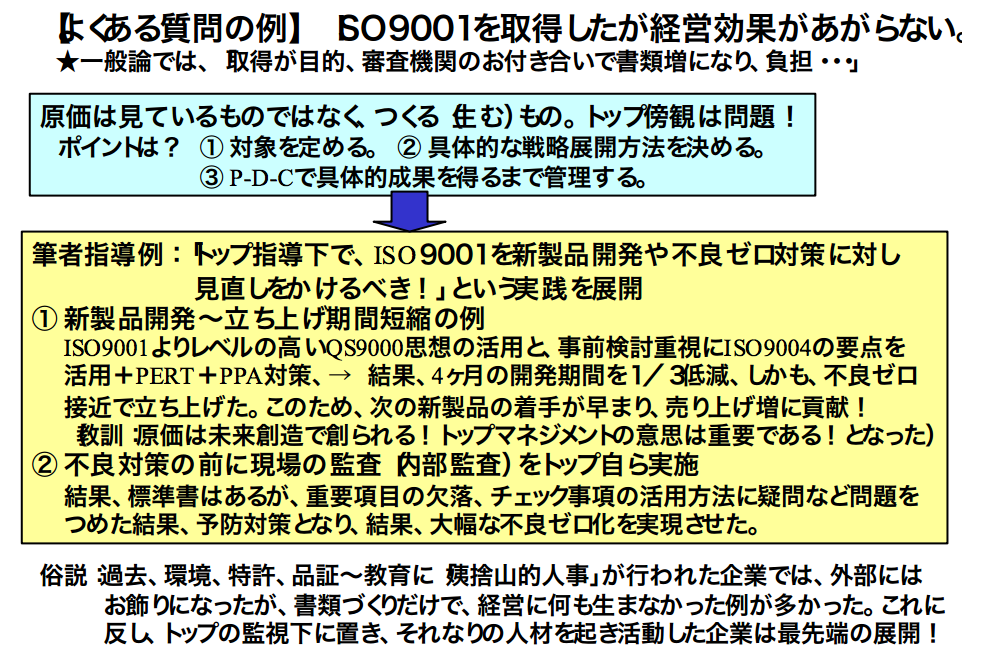

先般、大手企業の会社の専務に500名もの方々が出席するISOの講演を頼まれたことがありました。

講演で「ISOの内部監査は品質改善・指導プロジェクト・チーム運用方式が有効です」とお話しましたが、「はじめて納得のいくお話を得ました。目から鱗です。これなら、当社で必ず経営成果が出るはずです。早速、運用を変えます」というお言葉をいただきました。

事実、ここではこの運用がなされ、1回の内部監査で300~500万円の効果を出しているそうです。

著書に書いていることやISOの規定を専門とした技術偏重の方々のお話を聞いても、この種の発想は出ません。

何せ、経営トップ判断業務の経験が無いわけですから、規定に忠実であっても、経営改善、特に品質戦略に従事した経験が無ければ、この種の発想を生み出すのは難しいと考えます。

また社内のISO専門家の場合、似た形として特許部門が特許法の解釈に詳しいですが、あのように最新情報を集めて見ているのに新製品を生めない例や、経理部門が毎日活動と成果をお金の面から評価検討する仕事をしているのに新規事業企画を提示することがほとんどないといった例は多いものです。

それなりの指導と課題をこの種の部門の方々に与えない限り、法の番人的役割になってしまう傾向は、何もISOの管理に限ったことではありません。

マネジメント・システムのひとつであるISOの運営を経営トップの方々が考えて部下に指示しない限り、一般企業で行う真似となり書類の準備や形式の整備だけが過剰に先鋭化してしまうわけです。

このような話をH氏がR社のトップに話したわけですが、その後R社のトップの動きは大きく変化していきました。

トップ自身が経営数値を持って現場へ行き、ISOの適用検討~評価を開始したからです。

なお、重要管理工程に行き、品質改善の要点を現物や現象をもとに検討した結果、記録類の扱いは次のようになっていったとのことでした。

点検簿、記録表は不良、故障ゼロ対策の監視であり、予防中心の内容と対策経過を記録する目的になっているか?

単に、トラブルの繰り返しになっている箇所は、改善をした後に管理に適合した項目、記録の取り方、判定とその責任者を定め、徹底的予防と次なる改善体制にする。

過剰な項目の記録は避ける。

過去に不良、故障の実績、または不安のポテンシャルが大きいものは、改善を進め、改善の結果管理項目を減らす。この目安は3~6項目程度とするが、確実に日々の点検を行う仕組みを運用する。

(書類には、重要かつ必ず実施すべき内容に限り、計画(またはは目標)/実績/判定結果/問題発生時の対策、原因の究明を行う項目が記載されていること)

1枚で品質の程度、重要管理項目とその実施の実情がわかる内容を記録とする。

あれこれ他の書類を見るようでは実際には使えないので、記録を記載しながら、正常/異常のチェックや取るべきアクションを明示~徹底すること。

問題が発見されたとき、ヒヤット段階で原因の除去を図るため、原因究明の記録と行動の良否が記録として残るように記載欄を対象に合わせて様式改善を図る。

目標達成が効果につながっている改善の喜びを感じつつ、項目が高度の技術改善削除されるまで「製造現場で、目で見て判る方式」を使いフォローする。

なお、この種の意義の衆知、現場作業者の教育になるよう工夫すること。

以上、上司の指示に従い、何も考えずにただひたすら言われたから記録を書く、というようにならないよう、現場管理者は部下の育成に努力すること。

一例として、ワイヤ-カットの職場は女性のリ-ダ-の方が参画し事が進んだ、ということがありました。

担当女性の方がイラストを得意としており、実にわかりやすいい標準を作成しました。特に、チェックポイントの明示をイラストで示したことで、周りの方に大きな刺激と正しい理解を与えるという状況だったそうです。

これを見たR社の最高トップの方は、「ありがとう、よく見ると教育や指示ではカバ-出来ない要因が残存していますが、この書類で明確になったと考えます。今回、あなたが作成したこの要件を徹底すれば、品質問題の9割以上は解決しそうだ!」という感想をもらしたそうです。

この指導の2ヶ月後にH氏がR社にお邪魔すると、かつて2年も前から皆が「やるべき!」と言っていた鋳造の金型カルテの作成は難なく完了に近い状況となっていました。

また、品質に重要な意味を持つ治工具の基準は、わかり難いところは書類だけでなく現物サンプルを活用したり、絵を活用したりと当日の発表検討会の内容を大幅に改善したものが現場実務関係者の手で作られていました。

このため、さらなる改善を現場で指導し、波及と同時に品質改善工場運動の展開をすることが決まりました。

R社では、すでに品質面で多くの経営効果が出始め、「作業者の技量向上やものの見方の向上によって、かつて全社教育を何回やってもうまくいかなかった問題が大幅に改善された」という関係者のお話をいただいたそうです。

関係者一同今後の展開にも大きく自信と期待をもっており、現在も品質面では近隣企業がお手本にする企業に成長しました。

H氏は「私の指導はわずかです。やはり時のトップが経営視点で活動を見直すことがISO活用の決め手になることを改めて確認しました」と話していました。

コメント

Hさんの事例をお聞きしたとき、ISOには事務局丸投げ式と、トップが自ら内容を理解して活用する差の大きさを筆者も改めて認識した次第です。

マネジメント・システムは経営トップであるマネージャーが自ら内容を理解し、戦略を作成展開した後、部下に任せること、そして経営トップの方々が定めた戦略の浸透と展開がスムーズになされているか否かを確かめることが必要になります。

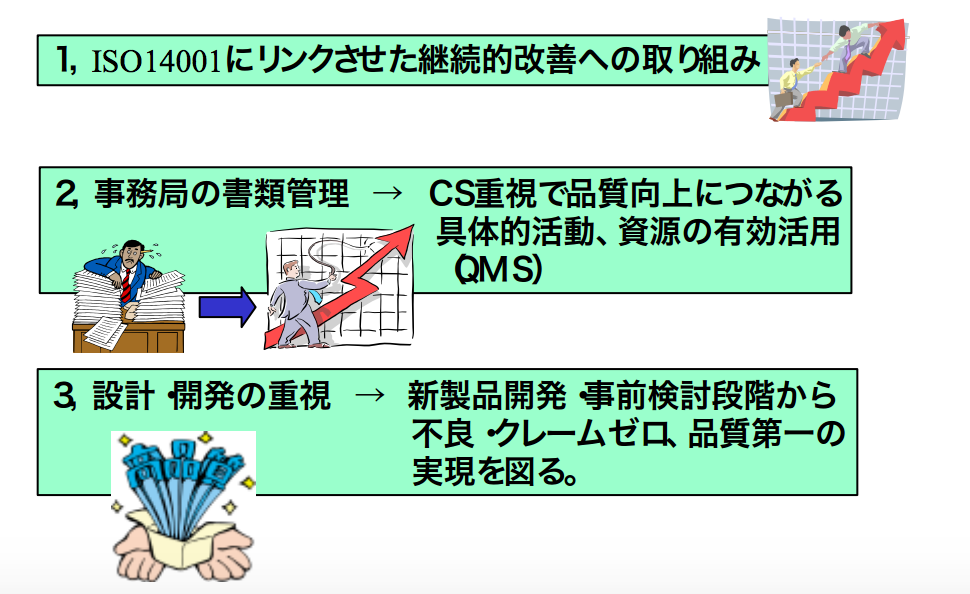

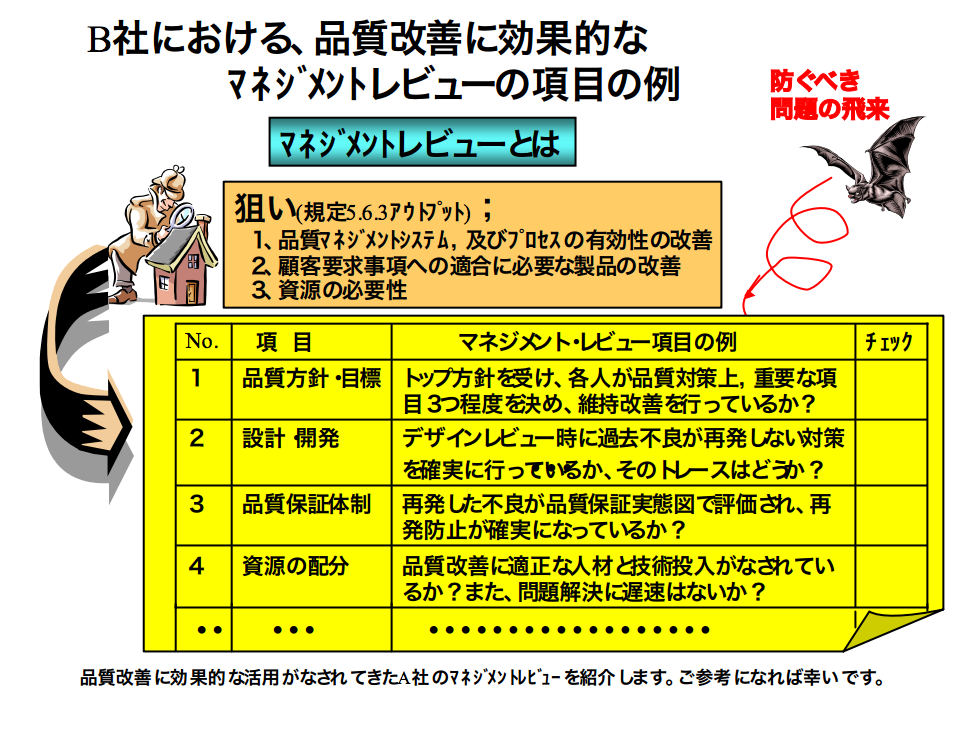

この種の取り組みをISOではマネジメントレビューといい、図化すると下図のようになります。これは、筆者が関与するB社で実施させていただいた例です。

▼B社における、品質改善に効果的なマネジメントレビューの項目の例

ここで例えば、「品質向上維持はお客様のため……」という宣言をしても、「上から下まで火の用心」では意味がありません。

これは品質目標展開を示した例ですが、表の第一項目にあるように、トップ宣言のままで放置するのではなく、工程の末端まで展開するには「個々人がそれぞれ3件行うべきことを定めるということを企業として実施し、この内容がトップ方針につながっていることが確認できれば、品質方針展開は充実している」ということになります。

工場長が日々行う工場巡視がこの個人宣言を現場で確認フォローする活動とリンクしています。また、経営フォロー会議で品質戦略の展開を確認する項目がその下に記載した内容とリンクされています。

このため、トップ指導の形で品質マネジメント・システムが運営され成果をあげてきました。なお、ここに記載した問題はISOの管理~改訂を進める国際会議でも重視するテーマです。

このため、1994年に改訂されました。

品質戦略は経営上の重要課題です。

しかし、ISOだけが別扱いになる例は、特許、環境……などにも多く見られます。おそらく規定や法が専門的解釈を必要とする局面があるためだと想定されます。

しかし、「戦略を立ててフォローする活動はトップの責務、それを受けての戦術展開は部下の責務」という区分を考えると、各社が筆者に質問をかける下記のような対策を個々の企業で検討願うのが有効だと思うわけです。

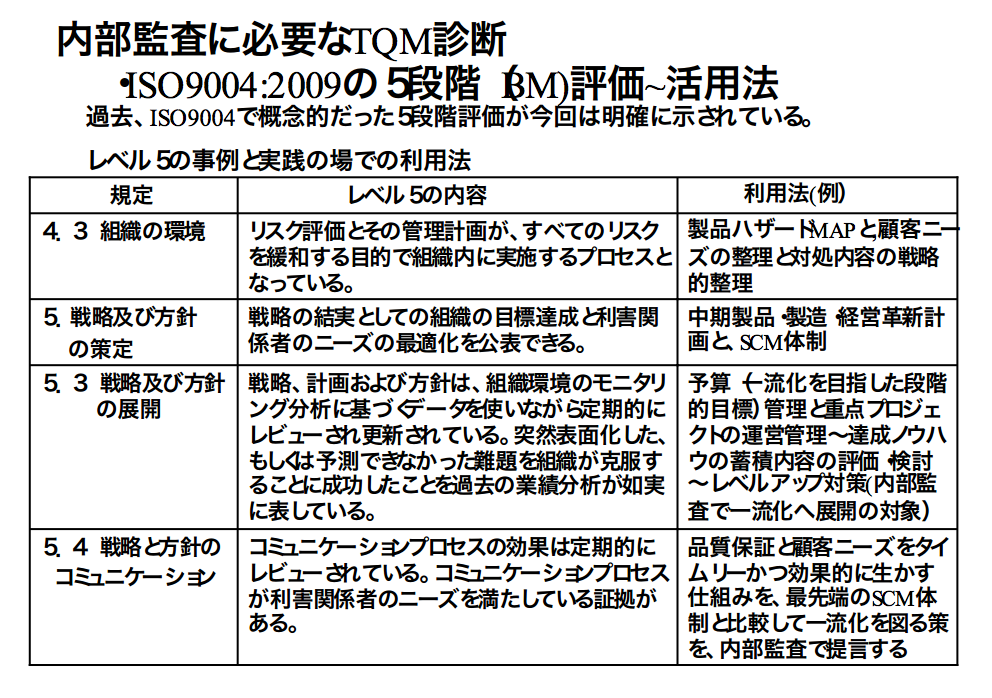

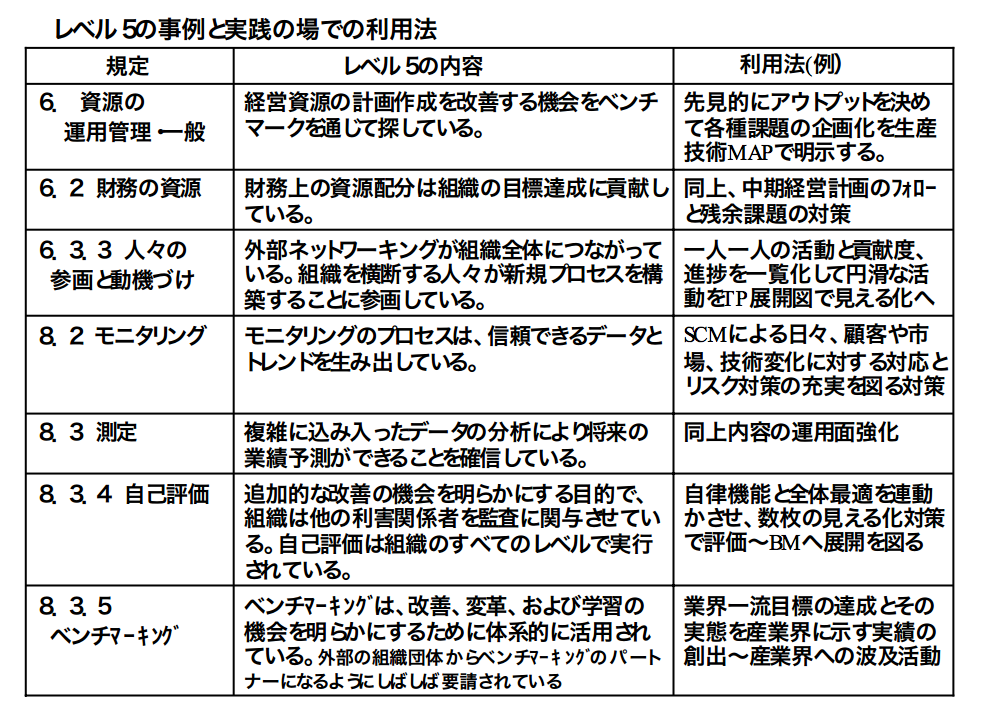

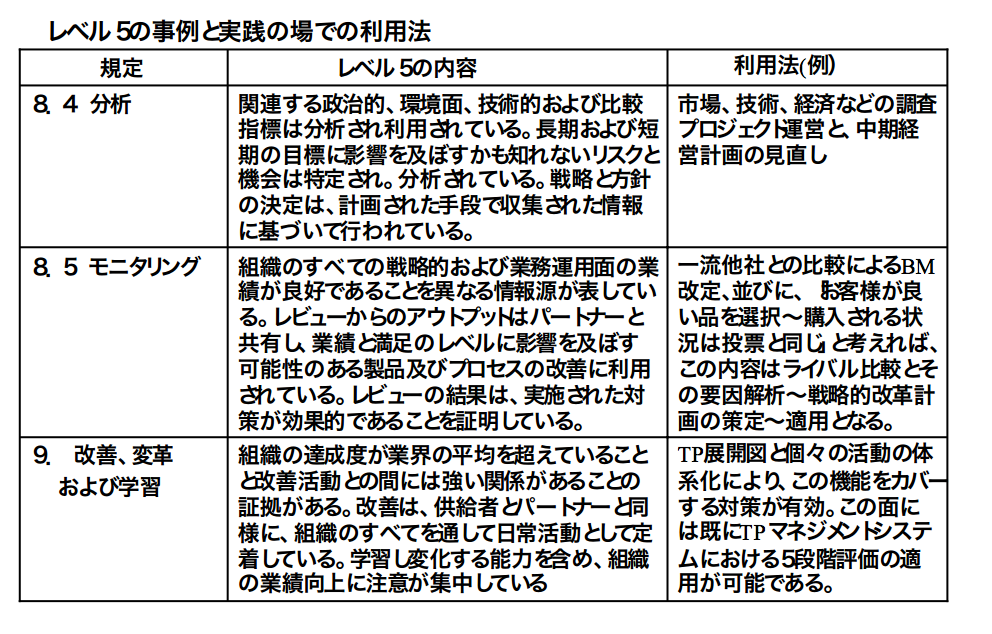

なお、ISOは9004:2009(ガイドライン)に改訂がなされました(個々の項目は、図の下に記載した表を参考にすると、御社の活動の見直しが進むと考えます)。

品質向上対策は経営課題の最重要課題のひとつです。

「問題を起こせばテレビで謝罪劇、逆に一流化への実現は売上高と利益の増大という内容ですが、この分水嶺は経営トップ自らのISO活用が一助となる」という実態です。

このため、ISOの規定の読み方は、

①組織で分担して、自分の職位や職制などに関与する箇所をピックアップする。

②規定を見て問題になりそうな箇所を確かめる。

③リスク対策の視点で問題をつめ、事前検討対策~予防を充実する

という利用法をお勧めしたいと考えます。

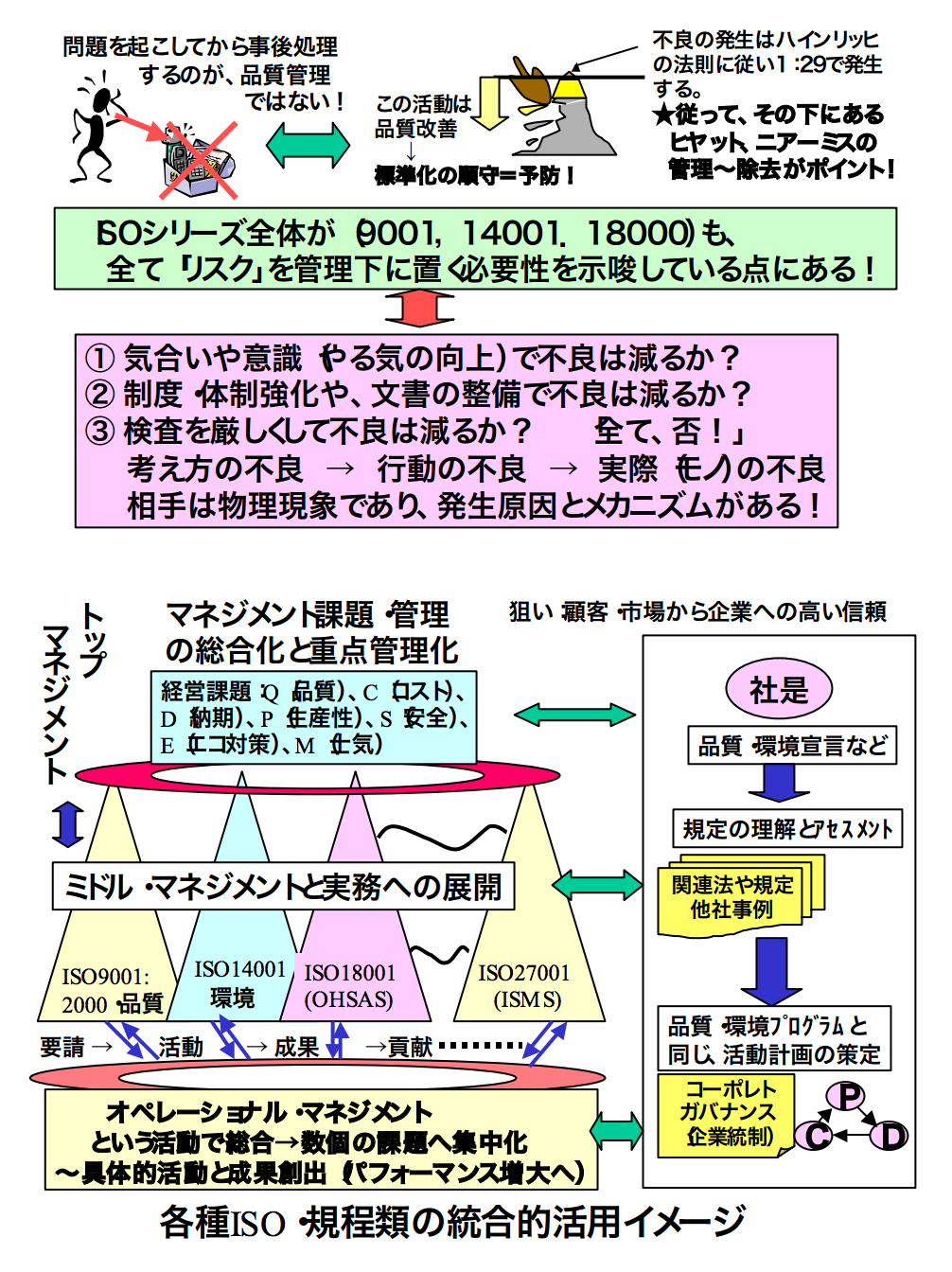

また、その具体策は、ISO9001だけでなく、他のISO、たとえば、14,001、18,001(OHSAS)などと統合して運用することが効率的で効果的な対処となります。