IoTを活用した工場設備の遠隔監視と生産性向上の実例|最新ユーザー事例と技術動向に学ぶ withコロナ時代のものづくり

はじめに

コロナウイルスの感染拡大は、製造現場にも大きな影響を与えています。人の移動や対面・接触が大きく制限されたことをきっかけに、従来の労働環境や業務プロセス、生産工程 / 体制を見直し、デジタル化する動きがさまざまな領域・分野で生まれています。

働き方改革への対応や人手不足、熟練労働者の技術伝承といった従来の課題に加え、新型コロナウイルスのような環境変化に対して、製造業の企業はどのように対応していくべきなのか。with / after コロナでの「新しい生活様式」が提唱されるように、製造業における「新しい業務様式」を多くの企業が日々模索しています。

企業が抱えるさまざまな課題に対して、各社では最先端の“デジタルものづくり”どのように「新しい業務用式」として活用しているのか。2020年8月4日に開催したアペルザのオンラインセミナー企画「SFTS TV*」では、“withコロナ時代のものづくり”をテーマに、各種IoTソリューションを手がけるアムニモ株式会社 岡元さまをお招きし、最新のユーザー事例について伺いました。

本レポートは、その内容をまとめたものになります。

※PDFでもお読みいただけます。こちらからダウンロードください。

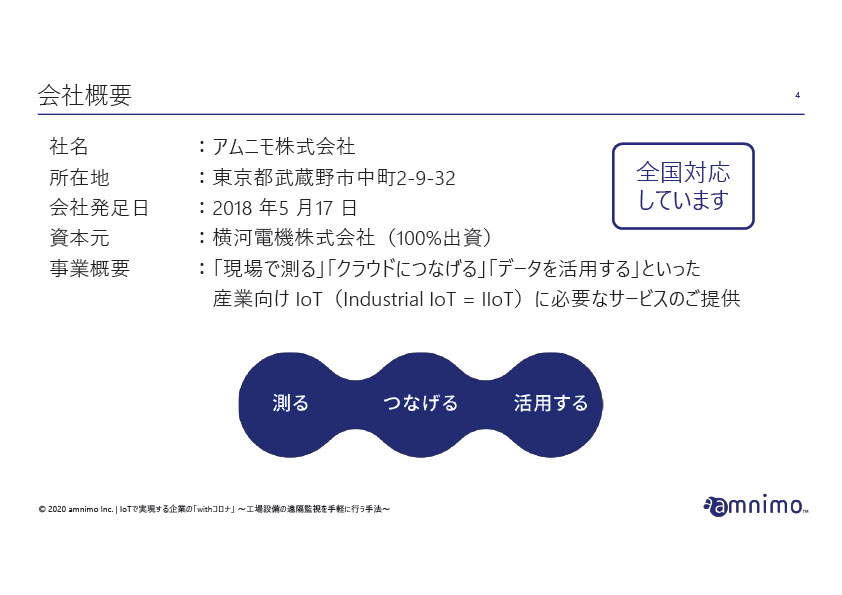

横河電機の社内ベンチャーとして2018年に発足 アムニモ株式会社

松本:本日はナビゲーターとしてアペルザより下宮、松本が、そしてキーエンスの生産現場でも経験を持つ、同じくアペルザの中島がコメンテーターとして参加させていただきます。

そして本日のゲストは「遠隔監視」を中心としたIoTソリューションを提供されているアムニモ株式会社 岡元様をお招きしております。岡元様、早速御社についてご紹介いただけますでしょうか。

岡元:アムニモ株式会社 岡元と申します。本日は『IoTで実現する企業の「withコロナ」』という題目で参加させていただきます。よろしくお願いいたします。

まずはじめに、当社について簡単にご紹介いたします。横河電機の社内ベンチャーとして2018年に発足した、まだまだ若い会社です。IoTの仕組み全体をプラットフォームとして提供していまして、東京都武蔵野市に構えておりますが、もちろん全国対応しております。

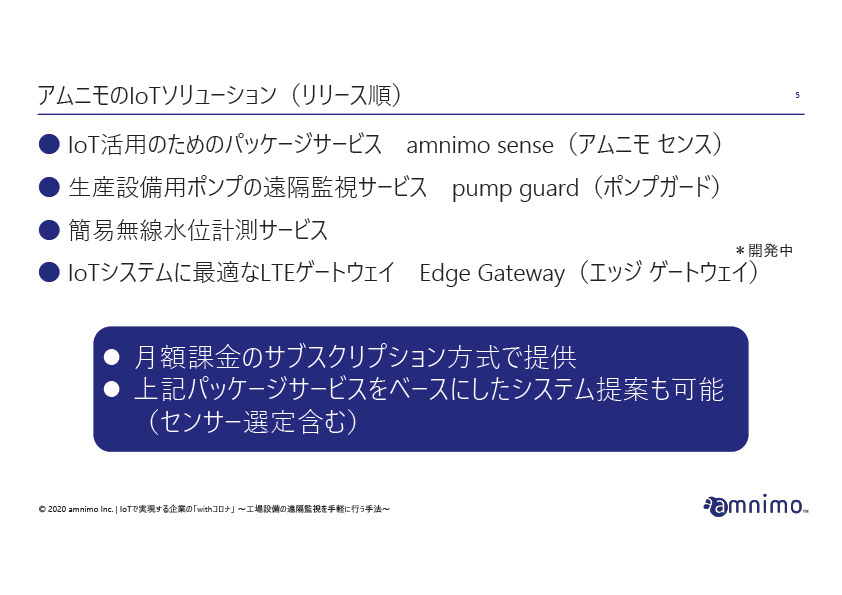

現在IoTソリューションとしてリリースしているものが3つ、そして開発中のものが1つあります。一つ目が、IoT活用のためのパッケージサービス『aminimo sense(アムニモセンス)』です。IoTのサービスの骨子のようなものになります。

そして、生産設備用ポンプの遠隔監視サービス『pump guard(ポンプガード)』、簡易無線水位計測サービス。これらはニーズカットでご用意しているサービスです。最後に現在鋭意開発中の『Edge Gateway(エッジゲートウェイ)』。IoTシステムに最適なLTEゲートウェイで、今年の秋頃にリリースを予定しています。

私どもの特徴は、これらのIoTサービスを月額課金のサブスクリプションでご提供している点です。もちろんパッケージサービスをベースとしたシステムもご提案しております。また、提供しているのはクラウドのサービスであり、一部、制御をするようなものもありますが、まずはモノの監視をしていく、状態を知る、それをIoT化していくといった部分を得意としています。

下宮:ありがとうございます。実際の事例のお話も伺っていければと思うのですが、その前に先ほどご紹介いただいた各製品の詳細について簡単に伺えますでしょうか。

岡元:後ほど事例もご紹介しますが、まずは「簡易無線水位計測サービス」。水位を測るサービスをIoT化したものです。昨今の豪雨や台風による水害対策として手軽に使えるサービスです。

『amnimo sense』は、IoTに必要な仕組みをすべて一括でご用意しているサービスになります。また『pump guard』は、ポンプメーカー・イワキ様の監視・制御システムと私どものIoTサービスを組み合わせたソリューションで、遠隔地からポンプの制御ができるというものです。

最後に、IoTシステムに最適なLTEゲートウェイ。まだ開発中なので詳細はお伝えできないのですが、ざっくり言うと、例えば「ビデオ監視」など、IoTにおいて大容量通信が必要な際に活躍する高性能・高可用性を持ったゲートウェイ製品です。

動画の監視システムがあると思うのですが、そこで送るデータ量って大きいですよね。そこで間にかませるゲートウェイのハードウェアとそれに伴うIoTの仕組みです。

下宮:ありがとうございます。本日は「遠隔監視」をテーマに、特に生産現場、工場での事例をご紹介いただけるとのことで楽しみです。早速ですが、それぞれの事例について伺えますでしょうか。

導入事例①:工場付近の河川の水位監視

岡元:まずは工場付近の河川の水位監視の事例をご紹介します。そもそも水位監視とIoTの目的は大きく2つあると思っています。

一つが水害対策です。台風や豪雨の影響で、毎年のように全国各地で被害が出ています。海や河川の近くにある工場の場合、用水路が引かれていることが多いと思います。豪雨の際などに、用水路から水が溢れて敷地内に浸水してしまうといったケースも多く報告されています。

そしてもう一つが、生産の安定化です。工場内の受水槽が溢れないように監視したり、原料として液体を扱っている工場もあるかと思います。こうした場面で液体を適正なものに監視していくという点でもニーズがあるのかなと考えています。

水位をIoT化して監視することで、実際に見に行くリスクや手間を省き、確実で素早い対応が可能になりますよね。

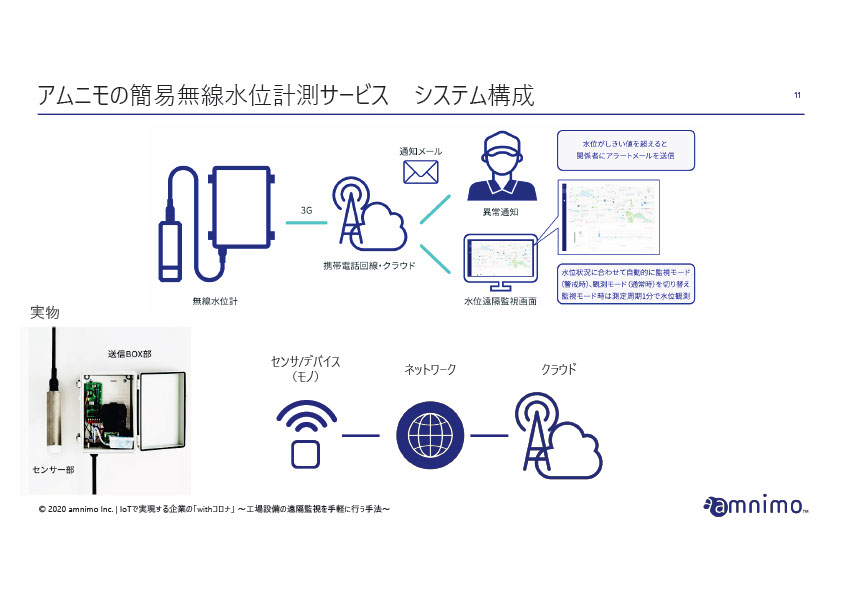

こちらが簡易無線水位計測サービスのシステム構成です。センサ / デバイスがあって、ネットワークを介してクラウドにデータを貯め、それを活用していく。まさにIoTの仕組みそのものです。

実物写真の左側にある棒のようなものが、水位計です。そして右側が送信BOXで、中にSIMが入っています。3Gの回線を使ってクラウド上にデータを上げていき、監視をするという仕組みです。

こちらはダッシュボードです。①どこに水位計を設置しているのか、②水位の推移、③現在の水位。これらを見ることができます。

水位計は以前からあるものですが、私どものサービスは6つの特長を持ちます。送信ボックスの中にバッテリーが入っており、送信周期にもよりますが1年間は持ちます。そのため水位計を設置すれば電源工事は不要です。そして先ほどお見せしたダッシュボード。デフォルトで入っているので、すぐに水位を計測できます。

さらに携帯電話網を使っているため、広範囲の無線エリアで計測可能な点。クラウドの環境もご用意しているので、メリットになるかなと思います。

またキャリブレーションフリーのモデルであり、横河電機がつくっている水圧で測る水位センサを搭載しているため、メンテナンスがかなりラクです。±10mmという誤差で測定することができます。

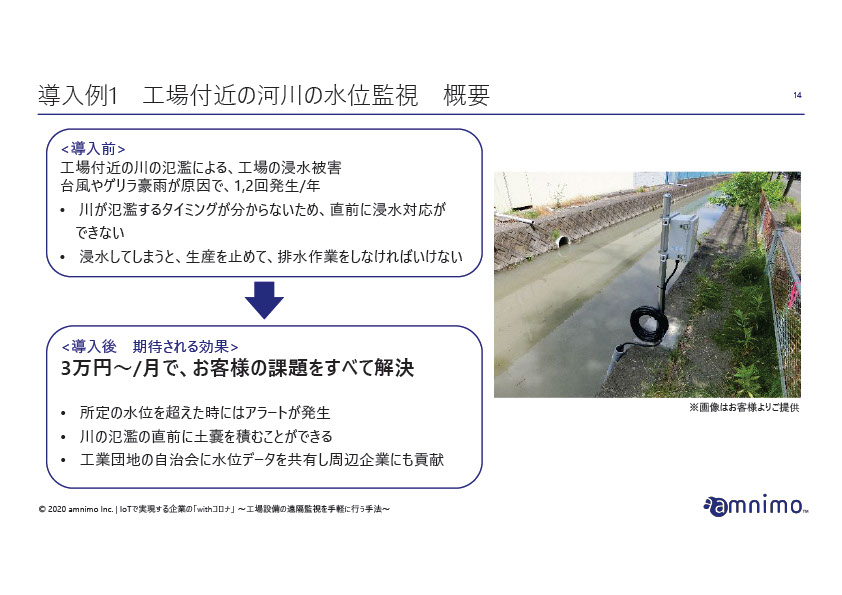

こちらはお客様よりいただいた写真です。ある工場の近くを流れる川で、右側のフェンスがお客様の工場です。

流れている川は、大規模河川の支流にあたる川になります。導入前は年に1〜2回、工場付近の川が氾濫し浸水してしまっていた。川が氾濫するタイミングが分からないので直前に対応ができず、浸水時には生産を止めて排水作業をしていたそうです。

また浸水の可能性が分からない中、危ないと思ったら土のうを積むのですが、一度積んでしまうとそれ以降工場を動かせないというデメリットもあったそうです。

簡易無線水位計測サービスは、クラウドやダッシュボードの利用も含めて月額3万円でご提供しています。所定の水位が超えた時点でアラートが発生するようにして、しきい値はお客様で設定できるので、「川が氾濫する直前」などにセットし、余裕を持って土のうを積んだり、逆に大丈夫そうであれば土のうを積まないといった対応をとることでロスの発生を防げます。生産を止めなくていいというのが最大のメリットです。

また工業団地の自治会に水位のデータを共有し、周辺企業や住民にもアラートを出すことで地域にも貢献できているといったお話もお客様から伺っています。

導入時の設置工事ですが、鉄柱を立てて送信ボックスを取り付けて、水位計をストレーナー管、塩ビパイプに差し込んで水中に入れるのみです。水位計・送信ボックスともにバッテリー駆動のため、電源工事が不要なので、設置自体は1時間程度で終わります。

中島:IoTをこれから始めるという方には、値段といい、設置時間といい、ユニットの少なさといい、手軽にスタートできそうな感じですね。

岡元:工場設備というような今回のテーマの中で、「水位計測」は枝葉の部分になるかもしれません。ですが、パーツが少なくてすぐに始められるという点ではかなり分かりやすいものなのではないかと思います。

中島:最近は水害が支流で発生するといった話もよく聞きます。工場と水場は離せないところもあったりするので、これから始められる方にはいいサービスですね。

岡元:はい。サブスクリプションで始められる点も「手軽さ」に寄与していると思っています。

中島:季節柄、河川の氾濫もあったりするので非常にいい事例だと思いました。電池駆動となると電池の交換が発生すると思うのですが、頻繁にチェックする必要はあるのでしょうか?

岡元:データの送信周期にもよりますが、デフォルトの設定ですと1年に1回取り替えるペースです。月額3万円に含まれていますので、電池を購入しなければいけない等の心配はありません。そこも便利な点かなと思っています。

導入事例②:プレス機のショットカウント

岡元:続いて工場設備の稼働監視として、プレス機のショットカウントの事例を紹介します。冒頭でご説明した『amnimo sense』というパッケージサービスを応用したものです。「測る」「つなげる」「活用する」IoTの全体をシンプルにパッケージにしたサービスで、こちらもサブスクモデルです。

小さな丸い形のエンドポイントデバイスが1台で1箇所を測定します。例えば10個ご購入いただき、10測定点の場合は月額24,720円。1測定点あたり月額2,500円弱といった費用感ですね。

図の右側のとおりゲートウェイがあり、LTEの回線を使って我々のクラウド(Microsoft Azure利用)にデータを貯めて、お客様にはダッシュボードでデータをご確認いただくといった流れになります。¬¬¬

構成図の中のセンサ以外の右側の部分をすべて月額の料金でご提供しています。お客様側でシステム全体を監視したり、保守サービスを別途で購入いただく必要はありません。逆に左側のセンサはお客様自身で購入いただくことになります。後ほど詳しくご説明しますが、こちらが大きな特徴です。

エンドポイントデバイスは、ピンポン玉くらいのサイズです。単5の電池が4つ入っているのですが、USB給電で動かすこともできます。ゲートウェイ1台で、エンドポイントデバイス30台分の通信を受け止められます。ゲートウェイも大人の手のひらに収まるくらいのサイズ感です。

私どもはIoTの活用例を「レシピ」という形でwebサイトで公開しています。冷蔵室内の監視レシピ、施設栽培向けCO2濃度管理レシピなどさまざまありますが、センサをお客様に選んでいただくという点がポイントです。

デバイスまでは私どもでご提供するのですが、温度を測りたければ温度センサを、CO2を測りたければCO2センサをそれぞれご用意いただきます。汎用性があり、そこに応じたダッシュボードをデフォルトでご用意しているところが特長かなと思っています。

今回のプレス機のショットカウントは、設備稼働監視レシピを応用したものです。パトライトに数百円で売っているような光センサを取り付け、エンドポイントデバイスとつなぎ、IoTの仕組みにのせていくといったものになります。

こちらがダッシュボードで、右側はスマホ画面のキャプチャです。何か起きた際、例えば赤いランプで反応したときに「アラート発生」としてメールで通知するといったことが簡単にできる仕組みになっています。

事例の詳細ですが、提案先は自動車部品のプレス加工を手がけられている企業、またその金型を製造している企業になります。従業員規模は50名以下ほどです。「プレス加工する製造数の管理とプレス機のロスタイムを把握し、製造効率を上げていきたい」という課題をお持ちでした。

私どもが講師として参加させていただいたハンズオンセミナーにて、デバイスとゲートウェイを組んだり、ダッシュボードを自分でつくってみるといった内容のワークショップを行ったのですが、そこでイメージをお持ちいただけたことがきっかけとなり、提案に至りました。

プレス機4台の積算カウントの回数と稼働時間を計測するといった内容で導入いただいています。段階的に測定対象を増やしていき、将来的には品番ごとの管理も検討したいとのことで、今後さらなる導入のイメージもお持ちいただいています。

構成図の右下にあるのがプレス機で、磁気センサとフェライト磁石を取り付けます。ここでプレス機が上下するのを見て、稼働をカウントします。一方、制御盤には光センサを取り付けています。最初にご説明した設備稼働監視のレシピをほぼそのまま使っているような構成です。

構成図の上の部分がIoT化していくところです。AC100Vと書いてありますが、ここにリモートI/Oを接続します。リモートI/Oを使ってIoT化していくというようなご提案をさせていただきました。

つまり、私どものデバイスは使わずに、リモートI/Oを使っています。メリットは複数の点を1つのリモートI/Oで繋げられることですね。リモートI/Oで通信を受けて、それをEthernetのケーブルを使ってデジタル化し、クラウド上にデータを上げていくというような仕組みです。少しわかりにくいのですが、青い枠線で囲っている部分も我々で手配させていただきました。

磁気センサとフェライト磁石がくっついた、離れたというのがカウントできる仕組みなので、それで「ワンショット」と確認できます。制御盤の方はグリーンに光っている部分に光センサを取り付け、そこで稼働状況をカウントするという至極単純な仕組みです。これでIoT化ができています。

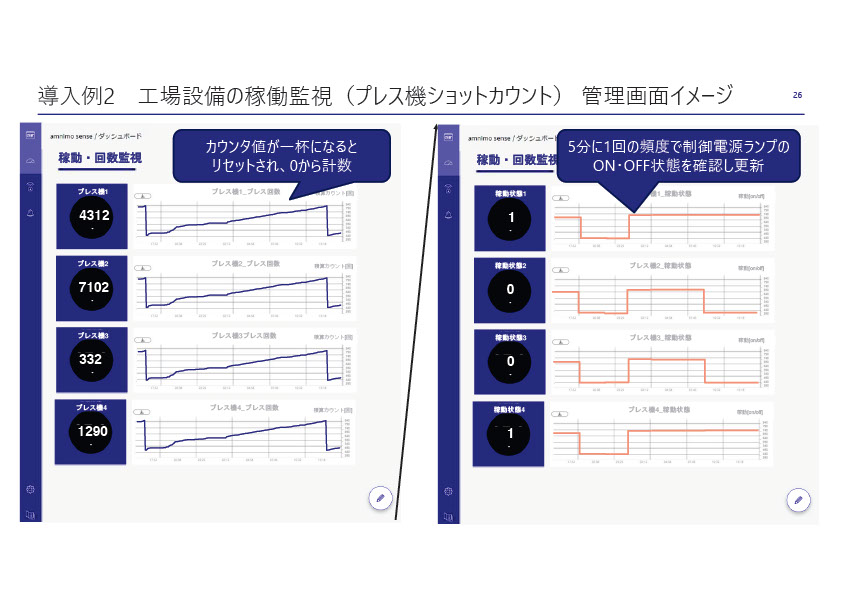

こちらはダッシュボードの画面イメージです。左側がプレス機のショットカウントです。プレス機が4台ありますが、それぞれ別々にカウントできます。右側にあるのが制御盤の電源ランプです。各制御盤に対して稼働監視ができます。これによって当初の目的である「製造数の管理とプレス機のロスタイム把握」を実現できるようになっています。

海外対応は? 導入メリットは? ――視聴者からの質問

下宮:事例の詳細をありがとうございました。視聴者からいくつか質問をいただいておりますので、回答していければと思います。一つ目が「LoRa通信を利用とのことですが、海外で導入できますか?」というものです。

岡元:海外展開も考えております。電波法などの兼ね合いもありますし、どちらの国かにもよるので個別にご相談いただければと思います。

下宮:二つ目の質問。「ショットカウントについて、各種通信に不備があった場合は別途事前エラーメッセージをもらうことは可能でしょうか」とのことですが、いかがでしょうか。

岡元:ゲートウェイ自体は死活監視は行っていないので、まず我々のサポートにご連絡いただいて、どこに不具合があるのか調べさせていただくような流れになるかと思います。

下宮:ありがとうございます。続いて、「導入することで企業はどんな点がラクになったのかを聞きたい」という質問が届いています。

岡元:メリットは2つはあると思っています。まずそれまで人がやっていたことであれば、それを人ではなく機械にやらせることができること。IoTの一つのメリットだと思っています。あとはデータを取って、それをどう活かしていくかが大事なのですが、そこまでデザインをしてからデータを取り始めようとなると平気で1、2年かかってしまいます。なのでまずはデータ化をしていって、その後に将来的にどうなりたいのかイメージを持っていただくことが大事です。

あまり答えになっていないのですが、例えばこちらの企業の場合、元々の目的は製造数を管理したいのと、ロスタイムを把握したいのとそこで生産効率を上げたいというのがテーマでした。そこから、何を数えたらよいのかを考え「プレス機のショットカウントからまずは数えてみよう」ということになりました。トライアンドエラーを繰り返していただくことがIoTにとっては大事だと思っております。なので手軽に付けられるものを選んでいただくのがいいと思います。

下宮:御社の場合、インプットの部分にかなり特化されていますし、手軽に使えるレシピもご提供されています。自分たちが見たいと思ったものを手軽に見れるようにしていくことで、カイゼンする際の正しい判断をするためのデータを得る、みたいなところが結構大きなポイントなのかなと思いました。中島さん、そのあたりいかがですか。実際に生産管理なども担当されていたと思うので。

中島:『amnimo sense』ですが、10点取って約25,000円じゃないですか。プレス機のショットカウントと稼働監視が2点しかI/O使っていなかったので、10点分の25,000円を払ったら5台分のプレス機のショットカウントと稼働時間を知ることができるということですよね。

岡元:はい、そのくらいの費用感と思っていただいて問題ありません。

中島:これはやってみた方がいい! しかも私がすごく便利だと思うのは、センサは外のものを使う点です。もしショット以外のところに興味あるとか、ショットを見ようと思ったけれど実はそれはあまり欲しい情報ではなかたっことがわかり、他に動かしたいなどとなった際にすごく手軽に変えられそうな印象です。いろんなところに使えて10点で25,000円。安くできるのだなと思いました。

岡元:デバイスは電池で動くのでどこに付けていただいてもよくて、センサと上手く繋げていけば何でも測れます。

中島:「IoTどうしよう」と考えている方がいらっしゃれば、一旦試してみるというのは入口としては面白いと思います。

岡元:イベントで会ったお客様で「設備で漏電してしまっているが、どこが原因なのかがいまいちわからない」という課題をお持ち方がいらっしゃいました。「漏電を感知できるセンサを付ければいいのではないですか」というお話をしたら、「これはいろんな場所に付けられるので、設備のどの部分で一番漏れてしまっているのかが測りやすいだろうね」とおっしゃっていただきました。

下宮:さらに視聴者から質問が届いています。「分電盤に取り付けるプランは月額いくらくらいですか」いかがでしょうか。

岡元:こちらも先ほどと変わらない費用感と思っていただいて大丈夫です。リモートI/Oでのご提案と、分電盤にかませる機器を我々でご提案したからといって急に高くなるということはありません。

データの可視化で最も大事なこと

下宮:アムニモさんが展開されている製品は、いろんなレシピもあるので手軽にデータを可視化していくという点でとても活用しやすいものだと感じました。

今日は実は「withコロナ」というテーマでお願いさせていただいたのですが、例えば三密対策という点でCO2濃度の話も話題になりましたよね。密になりすぎていないかを人が確認しにいくのではなく、遠隔監視でやっていくみたいなところでも、今のご時世、状況に合った提案をしてもらえるのではないかと思います。興味のある方はぜひ問い合わせてみてください。

時間が押してしまったので最後に私から岡元さんにむちゃぶりをしてもいいですか。ずばり、これからIoTでデータの可視化に取り組もうとされている方に向けて「データを可視化するうえで一番大事なこと」って何ですか。

岡元:むちゃぶりじゃないですよ。用意していたまとめのスライドの振りだったのかと思いました。遠隔監視はキーワードですというのは置いといて、「やってみる」ことが大事だと思います。スマートファクトリーとかFAとか昔から言われているような言葉ではあるのですが、あまり仰々しく考えずに、みなさま自分ごとと思っていただいて手軽に試せるもの、手軽に試せるベンダーを選んでいただくのがいいのかなと思っております。トライアンドエラーを繰り返していただくのが結局上手くいく近道なのかなと我々は考えております。

下宮:ありがとうございました!

※PDFでもお読みいただけます。こちらからダウンロードください。