IoTに乗り遅れないためやっておくべき2つのコト

将来の望ましい工場を実現するために必要なことは何でしょうか?

自社工場で技術を高度化させるための事前準備を計画していますか?

展示会へ行くと新技術の設備を目にするけど、高付加価値化に向けて設備投資もそろそろ考えたいな……今の設備も古くなってきたことだし。

IoTなんて言葉も聞くけど、技術の高度化に備えて現場での事前準備が何か必要だろうか?

IoTの流れにうまく乗るためには、

- 人財の自律性を評価する仕組みを構築すること

- 今の自社工場の設備をトコトン使い尽くすこと、知り尽くすこと

この2つに注力します。

1.存続と成長のために「人」と「情報」を重視する

人、モノ、金、情報が中小企業の存続と成長には欠かせません。「継続的」な発展を目指すなら、特に「人」と「情報」を重視すべきです。

簡単にマネのされない、その会社ならでは強みです。モノづくり工場でのノウハウです。

製品、それ自体は目に見えますから、機能の模倣はされやすい。ただ、その製造プロセスは模倣されにくいのです。どのような体制で、どのような工程で、どのような人財で製造したかは、製品を見ても、わかりにくいからです。

現場での工夫は、競合にとってはブラックボックスです。製品の機能は、製造プロセスの結果生み出させる付加価値です。したがって、重視すべき経営資源は製造プロセスを支える「人」や「情報」。

その工場で長年積み重ねてきた経験から構築され、伝承されてきたノウハウであり、その現場では「常識」になっているようなこと。これこそが、模倣困難な強みです。

2.情報的経営資源は「人」に蓄積される

ここで、情報的経営資源は「人」を通じて蓄積されることに注目します。

現場にある技術資源はハードウェア、ソフトウェア、ヒューマンウェアの3つに整理できます。

ハードウェアは設備、装置などの目に見える技術、ソフトウェアはプログラムや外部から入手できる知識、情報全般とここでは考えます。

ハードウェアやソフトウェアはお金を出せば購入できます。したがって、それだけでは、強みになり得ません。ここに工場独自の知恵を加えて、一味ちがう製造技術に仕上げる。あるいは中小企業ならではの視点で、小回りの利く生産技術に高度化させる。大手を含めた他社にはマネのできない技術に至ります。

工場の「人」が主役になって工夫を加えていく作業、またはそれによって得られたモノを、ここではヒューマンウェアと定義します。

設備内製化やカイゼン活動、作業標準書等がヒューマンウェアです。ヒューマンウェアを磨き上げていくことが、他の2つを生かす前提です。

このヒューマンウェアの強化が、大手企業にはない現場ノウハウの獲得に繋がります。 そして、その鍵はやはり『いかに従業員の「やる気」を引き出すか』、これにかかっています。

モノづくりに関するあらゆる情報は現場に存在しています。そして、生産活動を通じ、ノウハウとして自分の頭に蓄積(暗黙知化)されていきます。こうした作業は現場の一人一人に自律性がなければ展開されません。

ですから、自律性に基づいた業務の成果を評価すれば、ますますその作業者は自律性を発揮し、仕事の質を向上させます。評価を通じて、作業者自身が自分の有能性を感じることができるからです。

人財の「やる気」を引き出すためにできる工夫を考えます。人財の自律性を評価する仕組みを構築することがカギです。自律性がやる気を引き出す、つまりノウハウを獲得する源泉だからです。

「やらされ感」たっぷりの現場では“作業”しか行われません。こうした環境では、イノベーションへ繋がるモノづくり工場のノウハウ(情報的経営資源)がドンドン積み上がっていきます。

その工場独自の技術と技能の蓄積が、足腰の強い現場の土台となります。柔軟性や機動性を活かした中小企業モノづくり工場ならではの強みです。

3.IoT(internet of things)の流れを理解する

昨今、ICT(情報通信技術)を活かしたIoT(internet of things)のことを耳にすることが増えました。

モノのインターネット。

世の中のさまざまなモノにコンピュータを組み込んで通信機能を持たせ、モノ同士がネットワーク連携して相互に通信することで自動認識、自動制御、遠隔計測を行うこととされています。

これまで、インターネットは主に人と人同士のネットワーク構築でした。それが、IoTではモノ同士のネットワークを構築します。

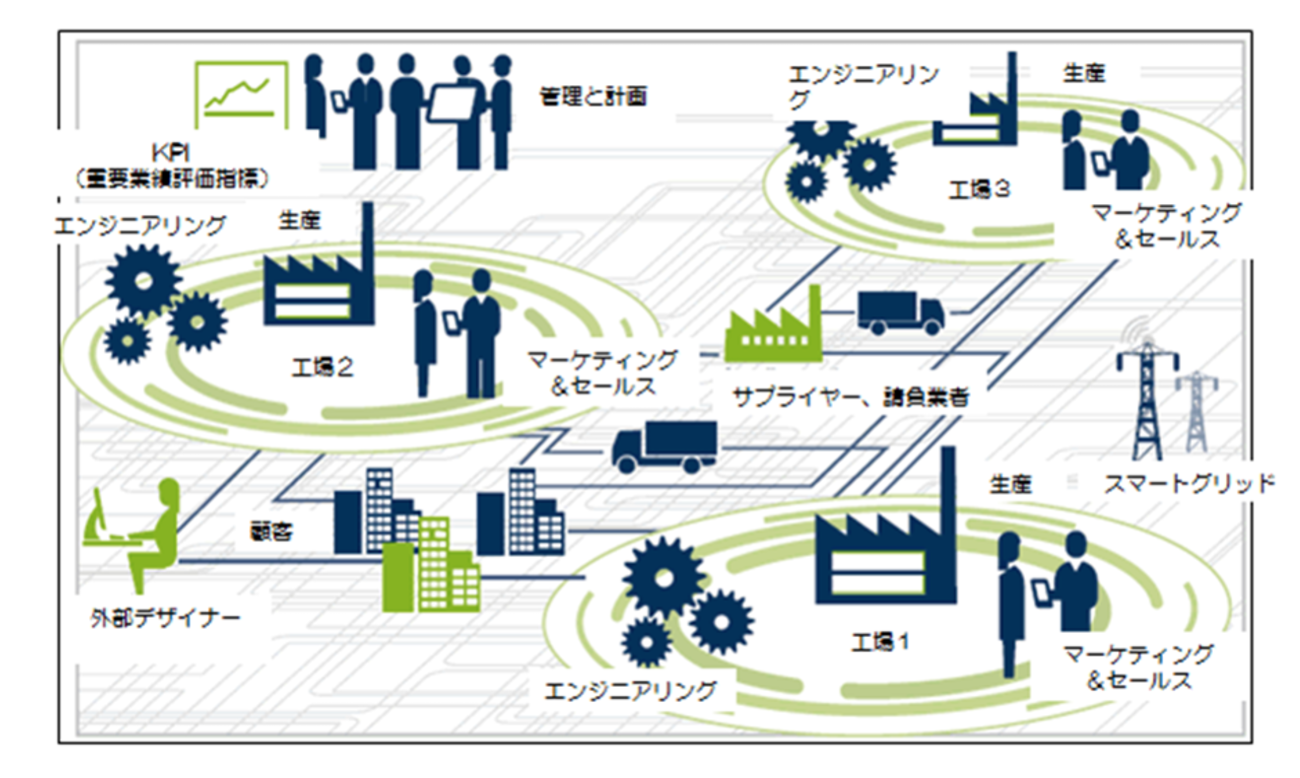

モノづくり業界でも最近注目されているのは、ドイツ政府が国を挙げて取り組むことを表明した「インダストリー4.0」です。イメージを下図に示します。(独立行政法人 労働政策研究・研修機構HP国別労働トピック 2015年6月 ドイツ から抜粋)

生産開発から部品製造、組立、販売までの活動が全て情報で連結されて透明化が進みます。それにより最良の対応・判断が可能になるというものです。

例えば、工場にある設備の稼働状況情報がネットワークを通じて前工程の設備に伝達されることで、人を介さず「モノ」同士で判断し、仕掛品を増やさないために自律的に生産タクトを調整するというようなことです。

会社視点、工場視点でのモノづくりが優先される時代は終わりを告げ、顧客視点での高付加価値製品をいかに効率よく顧客に届けるかが、グローバルでも競争のポイントになっているということです。

そこで、ドイツでは高付加価値戦略に対応するために、戦術としてこのような方針を掲げたわけです。

4.今の自社工場の設備をトコトン使い尽くし知り尽くすこと

IoTによって、あらゆる分野で生産技術の進歩が見られるでしょう。

ですから、中小企業のモノづくり現場でも、機会があればいつでも対応できるよう現場のポテンシャルを上げておく必要があります。

決断した時にすぐにでも動き出せるようにするためです。

ただ、ここで間違ってはいけないのはICTを導入すれば現場の問題が解決すると安易に考えてはならないということです。

つまり、高度化した製造技術・生産技術、それ自体が現場のポテンシャルの低さをカイゼンしてくれるわけではないということです。

ICTを活かして現場の高度化を成功させるには、まず「今」をしっかり把握していることが必要条件です。

つまり、自分たちの工場の強みと弱みを知り尽くしている状態のことです。

既存技術、現状の生産システムを使いこなし、しゃぶりつくすことで経営者から現場の作業者まで、全ての従業員が現場の強みと問題点を実感している状況。 現場がこのような状況になっていて、初めて新技術導入の成果を享受できるという点はしっかり認識しておきたい。

既存技術、現状の生産システムを使いこなさず、現状も把握せず、問題点も明確でない状況で、ただなんとなく新たな技術を導入しても、成果は得られない。

なぜならば、設備を稼働・維持させるのは、現場。その設備を使う現場自体が、現状を知らずに新たな設備を手にしても、何をどうすべきか判断をしようがない。

現場へ明確な目標・目的を示さないと、新たな設備を導入したからといって、何をいつまで、どのように頑張るべきなのか方向性が不明確なまま。

現場も頑張りようがない。そもそもノウハウの積みようもない。つまり、かなりモッタイナイ設備投資になります。

ですから、世の中の技術動向に合わせICTを上手く活用しようと経営者が考えるならば、まずはヒューマンウェアを磨き上げます。

今活用しているハードウェア、ソフトウェアを極限までしゃぶりつくし、ノウハウの積み上げに注力します。

ICTを活かしたIoTで成果を出すためには、しっかりとした事前の準備が必要です。 今の自社工場の設備をトコトン使い尽くすこと、知り尽くすこと。まず、「今」を知り尽くしてください。

5.現場と共に問題点を把握していたからできたコト

現場の技術者として金型の温度制御システムを開発する機会がありました。入社5年目くらいでした。

生産性を向上させるために生産タクトを短縮するので、金型温度制御の精度を向上させる必要がありました。

対象の素材が溶融プラスチックや溶融金属の場合、それらを“固めて”成形します。この“固める”プロセスで重要なのは、成形のために使う金型の温度を制御することです。

良品を安定して生産できる適正な金型温度をまず見つけ出します。

そして、その金型温度を維持するよう冷却媒体を金型へ供給します。

金型温度を維持するように冷却媒体を供給する仕組みがキーテクノロジーとなります。

このように考えると、技術のブレークスルーは温度制御の精度向上にあると考えがちです。

この時もそうでした。当時でも温度制御系のシステムは外販されており、PID制御で追随性がイイコトを売りにしているシステムなどもありました。

しかし、最終的にこの時の技術のブレークスルーはそこにはありませんでした。

安定して品質の良い製品を生産するキモは、金型温度を感知する温度計(熱電対)の取り付け位置にありました。

金型中心部からの距離と金型表面から距離、この2つがポイントでした。制御自体はオンオフ制御でも十分でした。単純で安価なシステムで十分に目的を果たせたわけです。

試行錯誤を通じて達成された課題でした。現場で既存技術と既存の生産システムを十分に使いこなし、現場と共に問題点を把握していたからこそ、こうした対応が可能でした。

また、その工場では生産活動の「見える化」も進んでいました。その結果、若手技術者にも、自分がやるべきことが見えていました。こうした環境も重要でした。

6.ICTを活かした工場運営を目指すために「人」を生かす

ICTを活かした工場運営や工場経営を目指すために「人」を生かします。

具体的には、現場の製造ノウハウを積み上げやすい環境を作ります。新たな技術を現場で生かすためには技術と技能の蓄積が必要です。

そのためにはまず、「今」を徹底的に把握します。そうすることで、足腰の強い現場が構築される。結局、技術のキモは人財が頭に汗をして獲得するものです。

そして、ICTは獲得された技術のキモに従って、機能させるもの。ですから、技術のキモの部分を把握していなければ、ICTを生かしようもないのです。

IoTを気にする前に、モノづくり工場にはやるべきことがたくさんあります。

将来の目指すべき工場の状態を、こうした視点でイメージします。

まとめ

IoTの流れにうまく乗るためには、

- 人財の自律性を評価する仕組みを構築すること

- 今の自社工場の設備をトコトン使い尽くすこと、知り尽くすこと

この2つに注力する。

加速度的に技術が高度化していく中で、モノづくり工場では「人」の役割が大きくなる。

:

:

:

: