京葉興業×コネクシオ×タナシン電機 24 時間365 日稼働し続ける廃水処理プラントの 稼働状況をIoT で見える化。包括的な予兆保全に挑む―

株式会社京葉興業は産業廃棄物、一般廃棄物の収集運搬業および処分業を中核事業とし、新砂事業部は江東区内で2ヶ所の中間処理施設を運用している。24時間365日止められない廃水処理プラント施設設備のさらなる安定運用を目指す同社は今回、コネクシオ、タナシン電機と3社共同でIoTソリューションのPoC*を実施。連続したデータの見える化と蓄積により、今後の包括的な予兆保全の実現に向けた確かな手ごたえを得た。

*PoC(Proof of Concept):概念実証。新しい概念や理論、原理、アイディアの実証を目的とした実験やデモンストレーション。

課題~決して止められない廃水処理プラントの予兆保全ニーズ

同社の廃水処理プラントは、有機性汚泥を生物分解法で処理する特性を持つ。有機性の浮遊物や油分が大量に含まれるビルピット汚泥など処理しづらい廃水を「メタン発酵処理」「活性汚泥処理」方法等を組み合わせたシステムにより物理的、生物化学的に分解処理。汚泥の安定化、減量化、そして有効利用を促進することで市場から高く評価されている。

廃水処理プラントは24時間365日稼働し続け、廃棄物の受け入れも同様だ。微生物の働きによる生物分解を行うため設備が停止できないことと、深夜、早朝や休祝日しか廃棄物を排出できない顧客への対応が、その理由である。

この施設を統括する京葉興業 新砂事業部 事業二課 工場長の浅水 新一 氏は、社会環境を支える施設ならではの課題を、次のように話す。「当社は従来から計画保全に取り組んでおり、装置自体の換装などを時間基準保全(TBM:Time Based Maintenance)で実施してきました。それでも突然ポンプなどが停止し、これに対応する事後保全(BM:Breakdown Maintenance)が保全工数の多くを占めてきました。止められない設備の故障対応は予定していない人員や工数の振り分けが必要となるだけでなく、各員の心理的な負担も大きい。そこで近年、予兆保全(Preventive Maintenance)の有効性に着目し、保全計画士や自主保全士の資格取得を推奨するなど、人財教育の取り組みを開始。併せて、ハード面での取り組みを模索していたところでした。」

選定~水中で稼働する機器の絶縁抵抗値センサー技術に着目 コネクシオ、タナシン電機と3社によるPoC実施を決定

京葉興業 事業開発部 係長の近藤 義敏 氏は、コネクシオのIoTソリューションによる実証実験を行うこととなった発端を、次のように話す。「振動センサーとの組み合わせによるIoTソリューションは多数の会社が提供しているものの、トータルソリューションとして現場での実装に耐えうると思えるものは、まだ少ない印象でした。中でもポンプや攪拌機など、水中で稼動する装置が多い廃水処理プラントでは、振動センサーの実効性が疑問視されました。これらの水中機器は故障後、絶縁抵抗値を測定すると失われている事がほとんどなのですが、その点でコネクシオのIoTソリューションは動力盤内で絶縁抵抗値を測定するセンサーが組み込まれているため、当社環境での予兆保全に有効では、という期待がありました。」

そこでコネクシオは、その絶縁劣化監視センサー「Modes-IO®」の開発・提供元であるタナシン電機と共同で、京葉興業にPoCを提案。浅水氏は最終的に決断した理由について、このように話す。「コネクシオの現場環境での実証を通じIoTソリューションの精度を高め、現場課題を解決したいとの提案に熱意を感じました。現場への影響はもちろんありますが、当社としても懸案である予兆保全につながるのであれば、と会社として検討し、実施を決めました。」

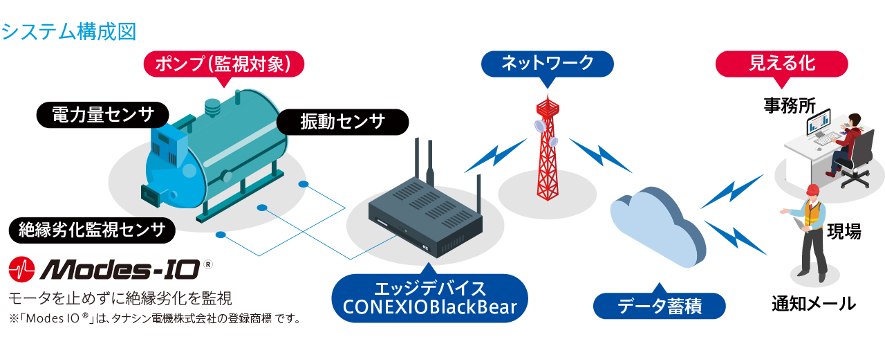

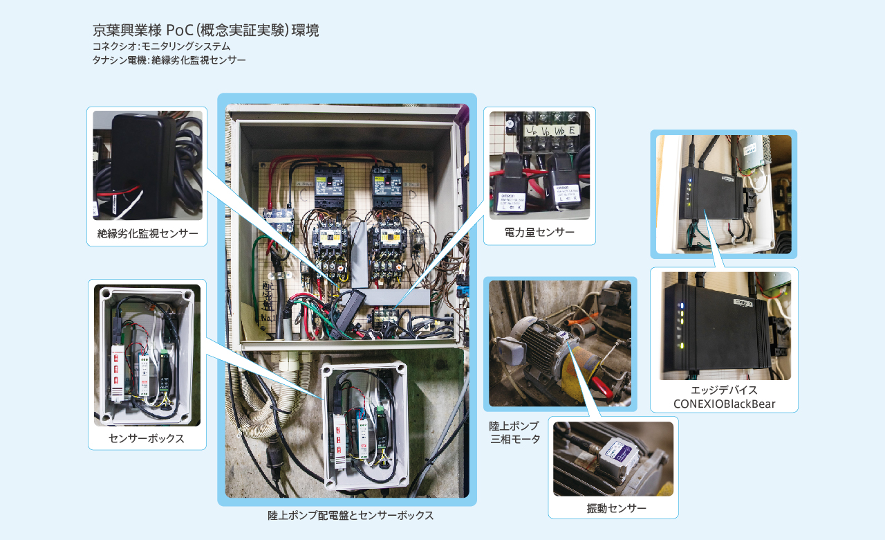

こうして京葉興業、コネクシオ、タナシン電機の3社の協業により実施されたPoCでは、廃水処理プラントにおいて、次の仕組みを構築した。

- 陸上ポンプには振動センサー、電力量センサー、絶縁劣化監視センサーを、水中ポンプには電力量センサー、絶縁劣化監視センサーをそれぞれ設置。これにより、振動、消費電力と電流、絶縁抵抗値をモニタリング

- 連続的に状態モニタリングしたデータは、現場に設置されたエッジデバイス(CONEXIOBlackBear)からクラウド上にあげ、データを時系列表示により「見える化(可視化/グラフ化)」現場での機器設置、架線

工事は京葉興業側で実施。両社の改善への姿勢を浅水氏は次のように評価する。「各種ケーブルを通線させる壁貫通部の寸法が狭く、コネクター類を通す事に苦労しました。コネクシオ、タナシン電機とも共同で現場を複数回調査し、改良可能なものは事前に改良、施工方法についても一通りの打開策を用意してくれたので、何とか架線を完了させることができました。また、廃水処理プラントに特有の硫化水素による腐蝕についても事前に協議し、機器が収納されるボックス素材の選定など、適切に反映していただきました。」

タナシン電機 事業推進部 部長の伊藤雅文氏はその成果を「研究開発時には気づかない、現場設置時のさまざまな懸念点、改良点を教えていただいたことで、商品開発に関わるスタッフの意識も変わりましたし、非常に有意義な気づきがたくさんありました。」と語る。

効果~連続したデータの見える化と蓄積に確かな手ごたえ 蓄積されたデータ解析により予兆保全の実現に期待効果

PoCの開始から約4か月が経過。その間、機器の故障などは発生しておらず、連続したデータの見える化と蓄積に対する手ごたえを感じているとのことだ。

「連続データの見える化により、従来の定期的な人的監視では困難であった包括的な状態把握が実現すると期待しています。また、遠隔からポンプの動作状況が確認できるようになったことで、巡回点検だけでは知ることのできなかった実際の稼働率や、時系列での状態変化の把握が可能となりました。特に水中ポンプは巡回点検でも実物を確認できないため、センサーから得られる絶縁抵抗値が、ポンプ動作状態のバロメータとして予兆保全に役立つとの期待があります。」(近藤氏)

「データで客観的に把握、共有できることで経験の浅いメンバーであってもわずかな数値の変動で異常を検知することが可能になります。それを受けてしっかり現地で対応を取るところまでを含めて、全体の業務レベルの向上に努めていきたいと考えています。」(浅水氏)

今後の展開・期待~「見える化」可能なデータをAIによるデータ解析し、傾向分析から予兆保全を目指す

今後は検出値の変動を補足し、予兆の把握と対策措置の検証を重ねていくとのこと。同社のこの取り組みは、同業他社からの問い合わせが相次ぐなど、注目を集めている。「蓄積したデータを用いた傾向分析から、閾値によるアラート通知など保全のスケジュール化と、故障予知実現が当面の目標です。廃水処理プラントにおいてはメーカーや整備業者に頼らざるを得ない規模や難易度の装置はそれ程多くはないため、むしろ故障停止を回避する装置の抽出と厳選を考えたい。また、福島支店の焼却プラントのブロワー(送風機)のモーターなど、当社の別の設備にも応用できると思います。」(浅水氏)

「蓄積されたデータへのAI解析を加えることで故障予兆検知の精度を高めたく、コネクシオに期待しています。また、今回のPoCでおよそ機器、システムは実装に耐えられる現実的な、商用構成のベースが構築できたと思います。さらにユーザー側が取り組みやすいパッケージプランを整備して、広く市場に展開いただきたいと思います。」(近藤氏)

*本事例は2020年7月に取材したものです。

サービスについて詳しくは>https://conexio-iot.jp/serviceproduct/pump-solution.html

コネクシオについて詳しくは>https://conexio-iot.jp/