プラント保安のDXに向けてAIの積極的な活用を

石油コンビナート等災害防止3省連絡会議

「プラントにおける先進的AI事例集」

人手不足と生産性向上を両立するにはAIやロボット等のデジタルツールの活用が欠かせない。しかしながら実際は導入や運用の難しさ、導入効果への疑問などからなかなか導入が進んでいないのが現実だ。それでも現在の日本の状況を鑑みると、それらの活用は待ったなしであり、導入や活用をリードする企業の取り組みがカギを握る。

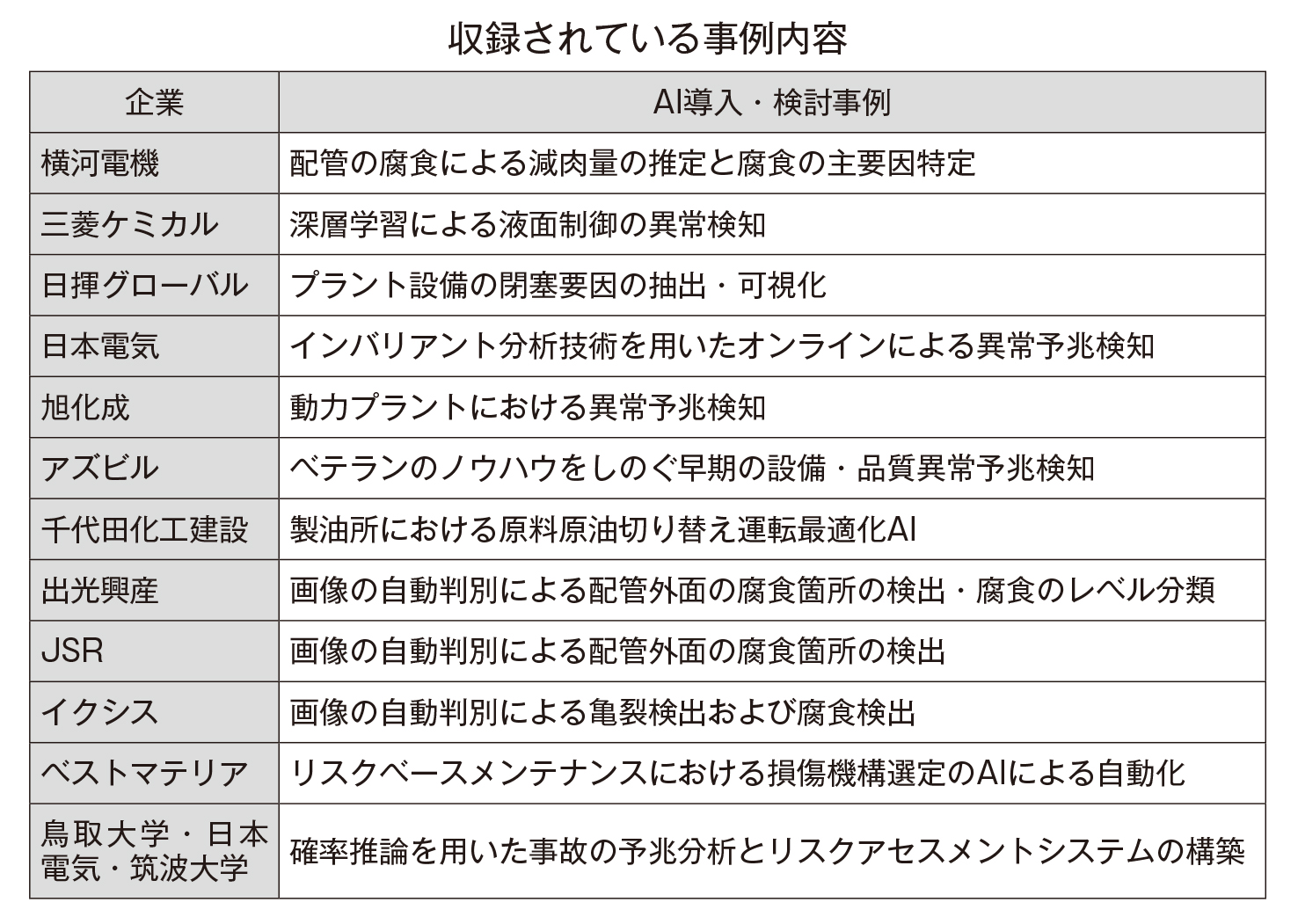

経済産業省と厚生労働省、総務省消防庁からなる石油コンビナート等災害防止3省連絡会議は「プラントにおける先進的AI事例集~AIプロジェクトの成果実現と課題突破の実践例~」をまとめて公開している。AIを活用したプラント保全業務の効率化の先進的な12社の事例を中心に、プラント保全でAIを導入する意義や効果、役割等を解説している。

事例集は石油コンビナート等災害防止3省連絡会議のホームページから無料でダウンロードできる。

プラントのスマート保安で期待されるAI活用

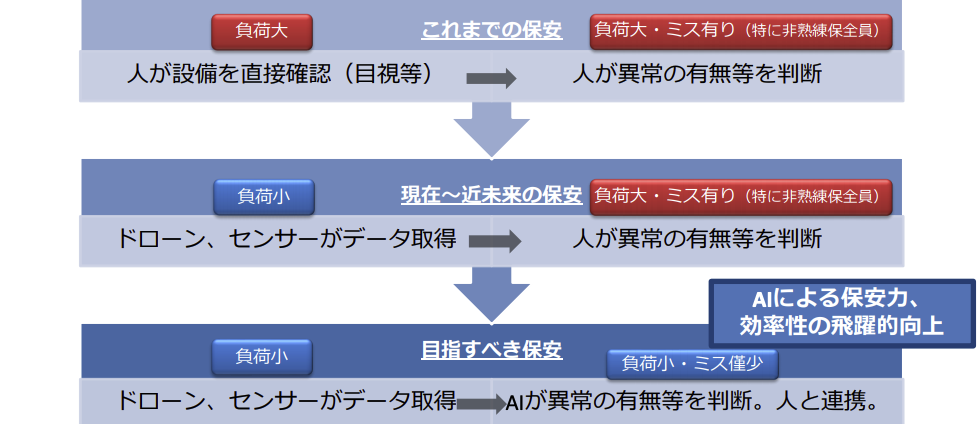

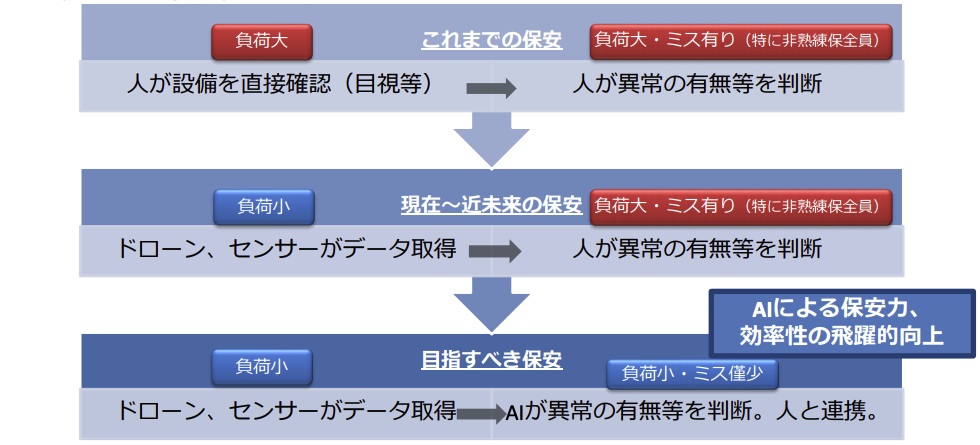

プラントをめぐる環境は、設備の高経年化や労働力不足といった課題に直面する一方、AIやドローンなど新技術が発展してきている。これらの課題を解決するためにも、新技術を積極的に活用し、保安力を維持・向上しつつ、現場の負荷を下げる新たな保安体制、スマート保安や保安のDXが必要となっている。

スマート保安でも特に期待されているのが「AI」だ。これまで保全員が現地で異常確認していたところが、近年はセンサ等に置き換わり、多くのデータが集まっている。このデータにもとづいてAIが異常の有無を判断できるようになれば、点検の的確性や効率が向上でき、非熟練保全員でも高いレベルで保安を維持できるようになる。

また異常を兆候の時点で検知できれば、重大事故を防ぎ、機会損失の削減にもつながることが期待される。

先進的AI事例集の内容

先進的AI事例集は全4章立てで、2章でAIの導入効果、3章でAI導入における典型的な課題の解決策、4章で実際の導入事例を紹介している。

2章のAIの導入効果では、プラント保全にAIを使うことで得られる効果は、主に8つの形があるとしている。

保全と運転の両方に共通する効果として、熟練者のノウハウを非熟練者に伝える「①ノウハウ継承」、AIが判断・対応の基準を示す「②判断基準の平滑化」、AIがデータ分析することによって設備状態をリアルタイムに把握できる「③高頻度化」、バルブの締め忘れや見落とし等の運転や保全活動のミスを補う「④人的ミスの検知」があり、保全に対しては、AIでプラント全体の腐食予測等を行うことで保全計画を鋭くする「⑤計画の高度化」、AIが異常有無を自動で判断して保全員に伝えることによる「⑥負荷低減」、運転に対して、以上の予兆を検知して運転に反映する「⑦早期発見」、AIが提示した運転条件を操作に反映する「⑧生産性向上」が得られるとしている。実際の導入事例では、各事例がどの効果を得られたかで分類し、その内容も記載されている。

また、プラントの保安は、言い換えれば事故に対する防護機能であり、保安におけるAI活用は防護機能を向上し、保全と運転の各局面に対して有効である。しかしながら、それを導入するにはいくつかの課題があるとしている。3章では、7つの課題に焦点を当て、その解決策の例を提示している。

7つの課題とは、現状の業務プロセスを変更するリスクを恐れた意思決定や、現場での反発により、AI導入が進まない「①社内の現状維持バイアス」、プラントとAIの双方の技術を理解して、業務課題に取り組むことができる人材が不足している「プラント×AIの人材育成・体制」、曖昧な課題認識、AIへの過度な期待等により、AI導入の目標を明確にできていない「③AI事業の目的設定の困難さ」、AI導入による費用対効果の試算が難しく、経済的利点を明確化しにくい「④経済的利点が不明瞭」、AIの信頼性を評価する方法が確立できておらず、導入の意思決定ができない「⑤AIの信頼性不足」、高精度を達成するためには、高度なAIの技術的な知見が必要となる「高い技術水準を担保する必要」、異常データやプラントの技術知見の連携・共有が不十分なために、AIモデルの開発に制約が生じる「開発における制約」。実際の導入事例では、これらの課題に対して各社がどのように対応して解決したかについても記されている。

先進的導入事例横河電機、アズビルなど12社の取り組み

4章では実際のAI活用例として、12社の取り組みを紹介している。全事例共通のテンプレートで、自然言語処理や時系列データ、異常検知など使ったAIの技術、保全と運転のどの業務に対してAIを使ってどんな役割を果たしたか、AI導入で得られた効果が記載され、さらにAI導入で直面した課題と解決策を紹介している。

■横河電機

配管の腐食による減肉量の推定と腐食の主要因特定

配管減肉量をリアルタイムで可視化。

運転改善で腐食進行を調節可能に

石油精製で使われる常圧蒸留塔の上部配管は、内側に腐食が発生して減肉が生じやすい。それまでの配管の補修や交換は、ある特定の箇所を定期的に肉厚測定した結果を使って計画したもので過度・過小のメンテナンスになりがちだった。そのため配管全体の腐食や減肉状態を高頻度で把握し、計画をより高精度化する必要があった。

それに対して同社は、AIを活用して日頃から測定しているプロセス値から配管減肉量を推定できるシステムを開発・導入し、補修・交換のタイミングを適正化。また分析を通じて減肉が起きやすい運用条件を発見してオペレーションを改善。プラント運転の調整によって腐食の進行を調節できるようになった。

■三菱ケミカル

深層学習による液面制御の異常検知

プロセスデータ分析で運転中の液面制御状態の常時監視

プラントでは液面計の指示値を基にさまざまな操作を行っているため、液面計に不具合が発生した場合には異常検知を見逃し、機器故障や運転停止などにつながり1億~2億円規模の損失が発生する。

それに対し、流量計や圧力計、温度計のプロセスデータに対して深層学習を使い、液面制御に関わる機器の変動を予測し、この予測データと各機器の指示値を比較することでプロセスの正常動作を判定できるようにした。

これにより液面計だけでは検知できなかった液面制御の異常検知が可能になり、運転中でも液面制御の状態を常に監視でき、重大事故や計画外停止を回避できるようになった。

■日揮グローバル

プラント設備の閉塞要因の抽出・可視化

閉塞しにくい運転へ改善。

月10回の閉塞がほぼゼロに

特定の装置の閉塞が頻繁に起きると、その都度運転を停止して清掃しなければならず、これが生産性の低下を招いていた。しかしプラントでは多くの運転モードや監視センサがあり、どれが閉塞に関係しているか、どういった運転条件で閉塞が起きるかを解明するのは難しかった。

それに対し閉塞の発生を予測するAIを構築し、その原因となる条件(温度、流量、圧力等)を特定。これをベースに再発防止策や運転条件を改善することにより、閉塞をへらす事ができた。

具体的な効果では、AI導入によっておよそ月10回起きていた閉塞が、ほぼゼロになった。運転時間の延長にもつながり、年間で数千万円から数億円の経済効果が見込める。

■アズビル

ベテランのノウハウをしのぐ早期の設備・品質異常予兆検知

運転員が主体的にモデル構築に関与し高精度で納得感のあるAIを導入

生産設備やボイラ、タービン、コージェネ等の自家発電設備にAIを使った異常予兆検知システムを開発・導入し、熟練運転員に依存していた保安体制からAIを使って若手運転員でも早期に異常予兆を検知できる体制を実現した。

微細な異常の予兆をAIが検知すると、設備の損傷を未然に防止し、事前に補修・交換の計画を立案できるため、保安作業が効率化。また、品質の異常も検知できるため、品質不良を防ぎ原料原単価を改善することによって生産コストを削減にもつながる。副次的な効果としては、AIの開発過程でプラントの運転員の協力を求めているため、それを通じて若手運転員が設備や製造プロセスへの理解を深めることができる。