【IoT等活用事例】3Dデータの作成・活用で模型製造の⼿間や不良等を⼤幅に削減(⽊村鋳造所)

事例のポイント

- 早くからITを取り⼊れ、模型製造分野で3Dデータ作成・活⽤を進める

- 蓄積した3Dデータ等を活⽤し、模型製造の⼿間や不良等を⼤幅に削減するとともに、今後⼀層のIT/IoT活⽤に取り組む

企業概要

⽊村鋳造所(静岡県駿東郡清⽔町)は、1927年創業。66年にフルモールド鋳造法を導⼊し、⾃動⾞⽤プレス⾦型鋳物製造を開始。現在では、⼯作機械⽤鋳物等の量産、3Dプリンタを活⽤した鋳物製造も⼿がけている。

国内に本社⼯場、群⾺⼯場、御前崎⼯場の3⼯場を有し、いずれの⼯場にも模型部⾨、鋳造部⾨等を有している。

▲プレス金型鋳物

解決を目指した課題

鋳物製造には、⽊型法、フルモールド鋳造法等がある。⽊型法は⼀つの⽊型で複数の鋳物を製造できるため⼤量⽣産に適している。⼀⽅、フルモールド鋳造法では、発泡スチロールで模型を製作するため、⼀つの模型で⼀つの鋳物しか製造できず、⼤量⽣産には向かないといわれていた。

同社では、⽊型法の技術不⾜を感じていたこともあって、フルモールド鋳造法での製造に⼀本化しており、フルモールド鋳造法でも鋳物の⼤量⽣産が可能な⽅法の実現が⼤きな課題であった。

課題への対応

きっかけ・経緯

現在、フルモールド鋳造法で必要となる発泡スチロールの模型製造において、同社ではITを積極的に活⽤している。そのきっかけは約30年前、模型製造ノウハウを持った職⼈がやめてしまい、職⼈に頼らなくても効率的に製造できる⽅法を考える必要があったことにある。

当時⾼価であったワークステーションを導⼊し、NC⼯作機械で模型の形状を削る取組を始めた。さらに、IT活⽤の流れを加速し、2002年以降は、全ての受注業務で3Dデータを活⽤した模型製造を⾏っている。

▲模型製造の現場(左)、鋳造の現場の様子(右)

具体的な解決手段

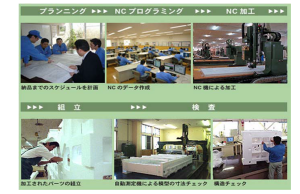

同社では、業務を受注後、顧客から製品の2Dデータをもらい、それに基づいた3Dデータ制作を⾏うとともに、その3Dデータを⽤いたシミュレーションによる模型の品質確認、NC⼯作機械や3Dプリンタでの模型部品の製造、それら部品の⼈⼿作業での組合せ・接着により、模型を完成させる作業⼯程を構築するなど、3Dデータをフルに活⽤した模型製造の体制を構築した。

また、上記により、業務で製造した模型の図⾯等をデジタルデータとして蓄積し、それらデータを活⽤できる環境を整備した。例えば、製造した模型の検査⼯程において、3Dデータを活⽤する仕組みを導⼊した。

具体的には、⾮接触式の⾃動測定・検査機「ATOS」を⽤いて、完成品の⼨法等の3Dデータを取得でき、それと模型の元の3Dデータを⽐較することで、どの部分にズレがあるかを把握する仕組みである。

▲模型製造の流れ

メリット・効果

同社では、模型製造に関する3Dデータを蓄積できる環境が整ったことにより、過去製造した模型の類似品を製造する際には、そのデータを参考にすることが可能となった。これにより、従来に⽐べて、模型製造の⼿間が削減され、また不具合や不良の削減にも役⽴っている。

さらに、蓄積した3Dデータを活⽤してシミュレーション等を⾏うことで、構造上、鋳造では製造が難しい形状(例えば、冷却時に割れてしまう等)などについて、事前に把握・予測することが可能となり、顧客に対する提案が可能になる等、新たな付加価値を⽣み出すことも可能となった。

今後、同社では蓄積した3Dデータをはじめ、同社の⼯場内で蓄積したデータを活⽤し、模型製造⼯程のみならず、鋳造⼯程まで含めたIT/IoT活⽤につなげるべく取組を進めている。

出典:経済産業省関東経済産業局「中小ものづくり企業IoT等活用事例集2017」