製造現場の状態をリアルタイムに把握したい! コスト競争力強化と生産体制効率化に貢献するシステムとは?

業務改善例 電子部品メーカーD社 様

年商120億円、従業員数350名

(2011年05月09日更新)

背景

グローバル展開をしている電子部品メーカーのD社は、売上に占める利益率の低さが大きな課題となっていた。

原因は製造工程にありそうだと目をつけながらも、具体的な問題点までは把握できず、早急な対応が迫られていた……。

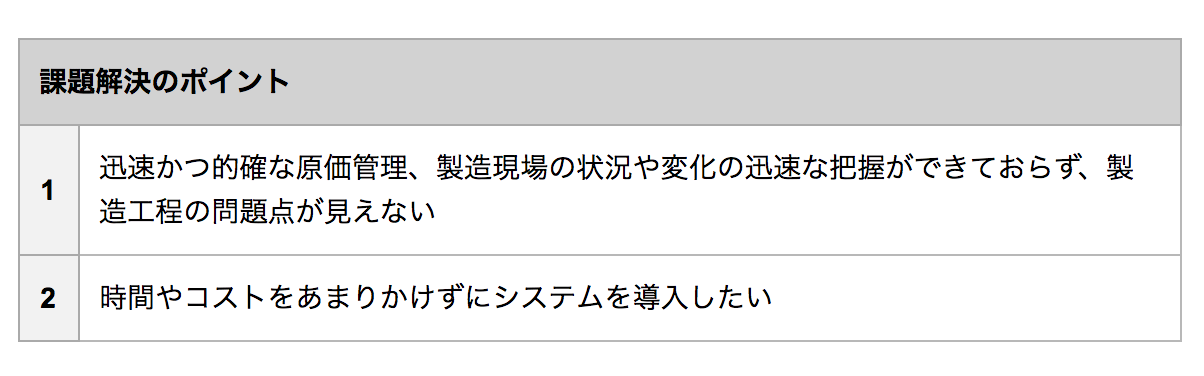

課題・問題

製造工程の問題点や課題を洗い出したくても現状把握ができない……!

社長:利益率の向上を考えるには、製造工程での問題点や課題を洗い出さなければならない。現状のシステムでどこまでそれが可能かね?

製造部マネージャーM氏:はい……、現在のシステムでは部品や材料の在庫、製品在庫は把握できますが、日々の工程進捗や仕掛品の在庫数の管理はできていません。

原価管理も的確にはできていませんし、このままでは製造工程の問題点が見えません。

現在のシステムで原価管理するにしても当時のシステム開発者はいませんし、今となっては改修もできません。何か新システムが必要だと思います。

社長:それはそうだが、大きなシステムを導入するようなコストや時間の余裕はないぞ。

何か入れるとしても、できるだけ短期間に導入できる低コストなシステムで対応して欲しい。

原価や現場の状況変化を、迅速かつ的確に把握するためには……?

M氏:現在のシステムでは販売・生産・仕掛品の情報が一元管理できていないのが大きな問題です。これでは、製造現場の状況や変化を迅速かつ的確に把握できません。

特に弊社は、多種多様な製品群を製造していますから、実際の原価を把握して標準原価との差異を分析するのがとても困難です。

それに、日々変化する製造ラインの状況や環境を捉えて改善しなくては、利益率の向上にはつながらないでしょう。

コストを抑えながら短期間で導入できそうなものとして富士通の生産管理システムに目をつけ、問合せ窓口となっている富士通マーケティング(FJM)に相談しました。

解決策

最短3カ月で導入できるシステムが時間&コストを抑えた改善を実現

富士通マーケティング(FJM):御社の課題は理解しました。

富士通の生産管理システムは製造業に特化したソリューションですから、そうした課題解決は得意分野です。

1994年より日本で開発・販売・サポートを開始し、日本を含むアジア各国で1,500システム以上の導入実績がありますし、安心してご利用いただけます。

M氏:他社に比べると短期間で導入できそうだとは思ったのですが、実際にどれくらいかかるのでしょうか。

製造業といっても、業種ごとに要求する機能は違いますし、そのあたりのカスタマイズにも時間がかかりそうですが。

FJM:ご安心ください。業種ごとに必要な機能が用意されていて業種固有機能を提供する業種テンプレートもご利用可能ですし、標準業務の雛形も提供しています。豊富な導入ノウハウもありますから、最短3カ月で導入可能です。

M氏:3カ月! それは短いですね。

FJM:はい。多彩なオプションをご用意していますから、製造現場にフォーカスした効率化、スピード化、ローコスト化が可能ですし、御社の課題をきっと解決できるはずです。

コスト競争力強化&生産体制効率化で課題を解決!

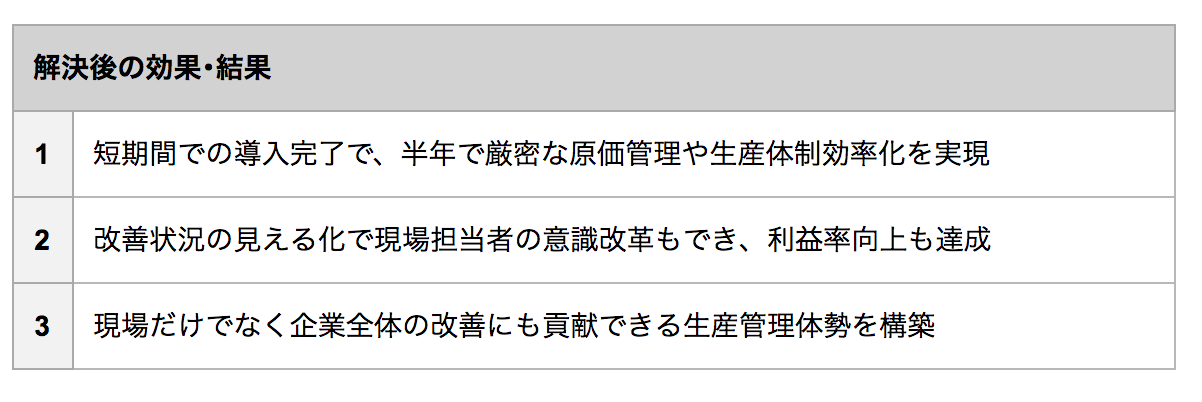

FJM:富士通の生産管理システムをご導入いただき、原価管理がうまくできるようになったと伺いました。

M氏:はい。個別受注生産における製番管理中心の「製番別原価計算」や、繰り返し生産におけるMRP管理中心の「品目別総合原価計算」で「実際原価管理」が実現できました。

「標準原価仕掛計算」では速報性を重視し、工程・作業ごとの生産性に着目でき、日々のコスト管理がより迅速かつ確実に実施できるようになりましたね。

社長:「実際原価管理」と「標準原価管理」の併用が可能だから、厳密な原価管理ができるようになって、コスト競争力が強化されましたよ。

それに、導入して半年、販売、生産、在庫、原価の情報が一元管理できるので、製造現場の状況を迅速かつ的確に把握できるようになったのが大きな成果ですね。

M氏:そうですね、営業担当者がシステムに受注情報を入力するだけで製造現場では生産に必要な部品や材料の数量・納期を瞬時に把握し確実な発注と納期管理が行えるようになったため、計画的な生産活動ができるようなりました。

社長:納期や数量が変更しても対応がスムーズになったんだよね。

M氏:はい、受注の納期変更や数量変更などが発生しても製造工程の進捗状況がすぐに把握できるので、受注変動への対応も迅速に行えるようになりました。

また、数値で生産性の改善状況が見えるようになったので、現場担当者の意識改革もできました。これが最も利益率の向上につながったと思っています。

社長:管理部門でも煩雑なデータ管理からも解放され、現場の問題点分析や損益管理のためにデータを活用しています。

現場の改善だけでなく企業全体の改善にも十分貢献してくれていますよ。

出典:『製造現場の状態をリアルタイムに把握したい!コスト競争力強化と生産体制効率化に貢献するシステムとは?』株式会社富士通マーケティング