生産シミュレーションで生産準備期間を一気に短縮

生産準備期間にすること

全くの新規製品、またはモデルチェンジをした既存製品を市場に出すときは、戦略的に時期を遅らせるという例外を除き、待ったなしで量産開始をしなくてはなりません。

この期間は、定まった工法等に基づき工程設計をすることになりますが、ここでは「工程フロー図」、「工程図」「QC工程表」、「設備要件書」、「作業手順書」などを用いて量産化ラインを設計します。

設備仕様、設備台数を決めたり、作業手順を決めることは、生産性に影響しますので慎重にならざるを得ません。定性的に把握することができても、リスクを考慮して決めるため不必要な仕様や台数になることもあります。

バーチャルな生産ラインのモデルを構築

一番の理想は、設備導入前、作業者の新たな採用等の前に最適な生産ラインを構築して、能力を評価ができることです。

そのために設備、人材を投入して実験することはできません。既存のラインを大幅改善するにしても、生産を停止して実験をすることはできません。

どういうデータがあれば良いのか

シミュレーションは前回もお話したように、動く物であれば何でも対象になります。そいう意味では、工場内を流れるワークや部品を乗せた搬送車はシミュレーションの対象になります。

生産ラインであれば、①設備データ②貯蔵(バッファ)データと言った設備関係のデータ、③分岐④合流と言ったワークフローに関わるデータ、⑤生産ラインに流すワークの投入間隔などのタクトに関するデータがあれば、シミュレーションをすることができます。

このようなデータは、工程設計段階で検討すべき事項の入力情報ですから、当然生産技術者は保有しています。このようなデータを入力してモデルを作れば良いのです。

生産シミュレーションが世に出た30年前程前は専用言語でモデルを記載していましたが、今はMMIも充実して直感的に入力することができます。

モデルの構築方法

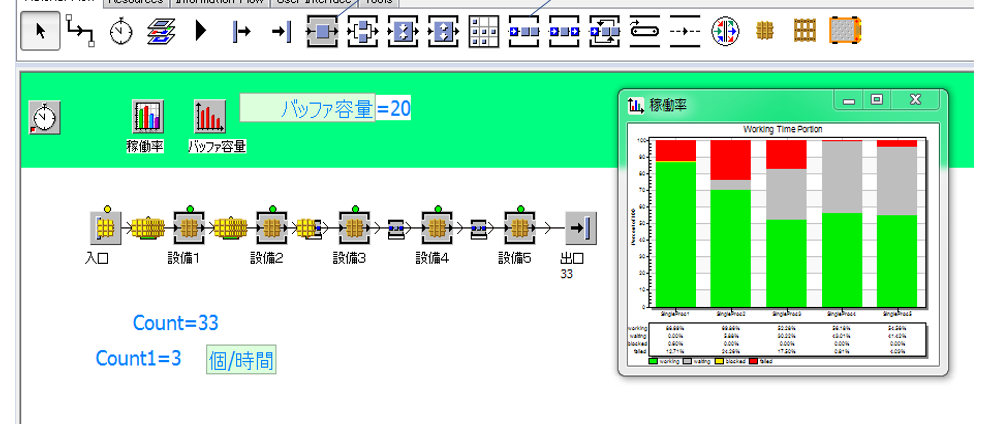

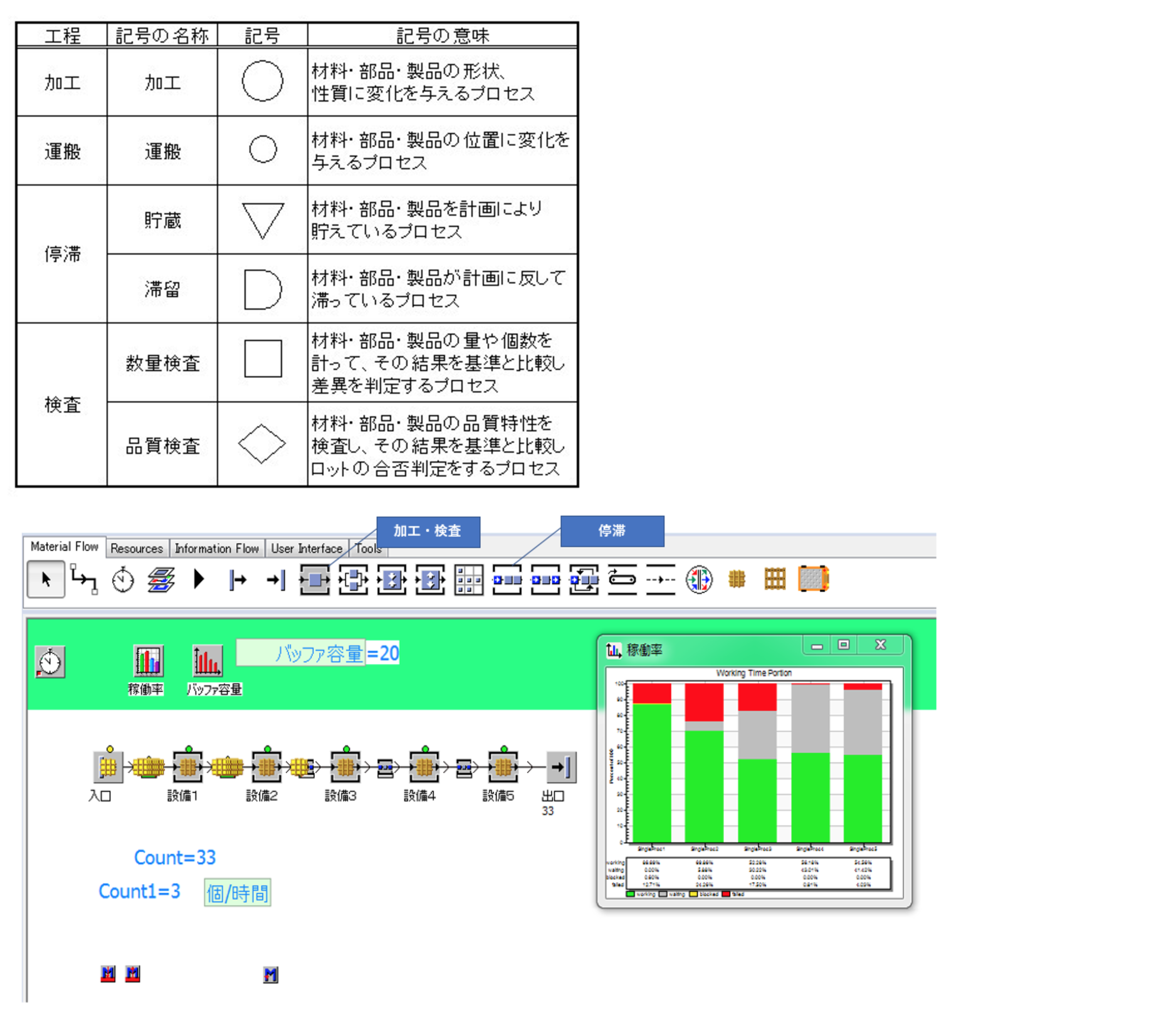

工程設計をする段階で用いられる工程図があります。この工程図の中で用いられる記号を用いて生産技術者は、生産ラインを検討します。

バッファサイズはいくつが良いか、設備台数はいくつが良いか、作業者は何人必要なのか、検査工程はどこに配置するか等を検討します。一方で、KPIで定めた生産性を達成できるか判断しなくてはなりません。

生産技術者の工程図を用いて行いますが、これと同じ感覚でコンピューター上に生産ラインをモデル化することで、生産シミュレーションが実行できます。

ここで構築したモデルは量産化の検討に用いるだけでなく、量産後の生産ラインの改善業務にも用いることができます。

▼「JIS Z 8206 -1表」と簡単なプラントシミュレーションの図

早く問題点を見つける

モデルを作った後は、バーチャルでワークを流します。ボトルネック工程はどこか?

その前にどの程度のサイズのバッファを置いたら設備の稼動率は高まるか? 各工程のラインバランスは適正か?

検討しなくてはならない事項は、生産性、スループットを鑑みながら行います。

これらの指標はシミュレーションを始めた時から、終了するまでの間見ることができます。

すなわち、朝の9時から始業し、17時に終業するまでの間、どの時間でも見もことができます。一日の生産終了時の生産性だけでなく、動的に見ることができるので、日中の作業負荷の状況が予め把握することができます。

量産化前に精緻なモデルを作ることで、量産化後の問題点を洗い出すことができます。

これにより、生産準備段階で予め検討することが明確になるため、アクション事項を実施しやすくなります。その結果、準備期間を短縮することに繋がります。

従来の管理技術も大切ですが、それに新しいツールを加えることで生産活動が大きく変わります。