材料開発で生かされるAIを現場管理者が活用すると

生産計画や生産工程の逆問題をAIで解いてもらって現場管理者は創造性の高い業務に専念する、という話です。

1. 新材料開発は先端技術のみでは進まない

最近は、人工知能(AI)の話題を毎日何らかのメディアで目にします。

新聞や雑誌でこの話題を目にしない日が無いほどです。人工知能が活用される分野がドンドン拡大されています。

日本の製造業を縁の下で支えている素材産業においても人工知能を活用する動きが始まっています。

材料開発の効率を大幅に向上させることを狙います。

物質・材料研究機構や産業技術総合研究所がこうしたプロジェクトを発足させています。

(出典:『日経ものづくり』2016年2月号)

新材料の開発では、今でも勘や経験が大きな役割を果たしているといわれています。

材料科学の進歩によって基礎理論の解明や材料データベースの整備が進み、シミュレーション技術が大幅に向上した現代も変わっていません。

理論式やシミュレーションでおおよその見当をつけることはできても、最後は泥臭い試行錯誤がものをいうのは昔も今も同じ。

ここで、ある特性をもった新材料の開発を仮定します。

既存の材料の材料特性や材料データベースの情報を活かして、研究者は狙った材料特性が得られそうな材料パラメータを設定します。

材料設計です。こうして設定し材料パラメーターをもとに、シミュレーションで材料特性を予想します。

ただし、この時点で、材料を製造するための具体的な材料パラメータは、特定されていません。

あくまでおおよその見当をつけるまでです。

ですから材料を構成する配合比や、場合によっては構成元素などを、トライ&エラーで特定するという絨毯爆撃的アプローチが最後に必要です。

例えば、構成元素を3種類まで特定できたとします。

ただし、「らしい」配合比は見当づけられたが、確定できていない。

こうした場合、特定された3種類の構成元素の配合比をパラメータとして動かして、実際に材料を製造してみることになります。

各構成元素の配合量を下記のように動かしてみることにしました。

構成元素Aの配合量を3通り。

構成元素Bの配合量を4通り。

構成元素Cの配合量を3通り。

すると、3×4×3=36通りの材料を製造してみることになります。

さらに製造条件上、動かしてみたいパラメータ(温度や供給速度や時間や……)が3通りくらいあったとしたら、これで軽く試行錯誤の回数は100回を超えます。

というように、新材料開発には泥臭い作業が残っているのが現状です。

2. 所望の材料特性から必要なパラメータを逆算

物質・材料研究機構は2015年7月に「情報統合型物質・材料開発イニシアティブ」を創設しました。

革新的な新材料開発手法を生み出すことが目的です。磁石や電池、熱電交換素子の新材料開発に取り組んでいます。

『日経ものづくり』では下記のように取り組みを解説しています。

「イニシアティブの目標は、そうした状況に革新を起こすことである。

AIの活用によって、所望の材料特性を効率的に実現しようとしているのだ。

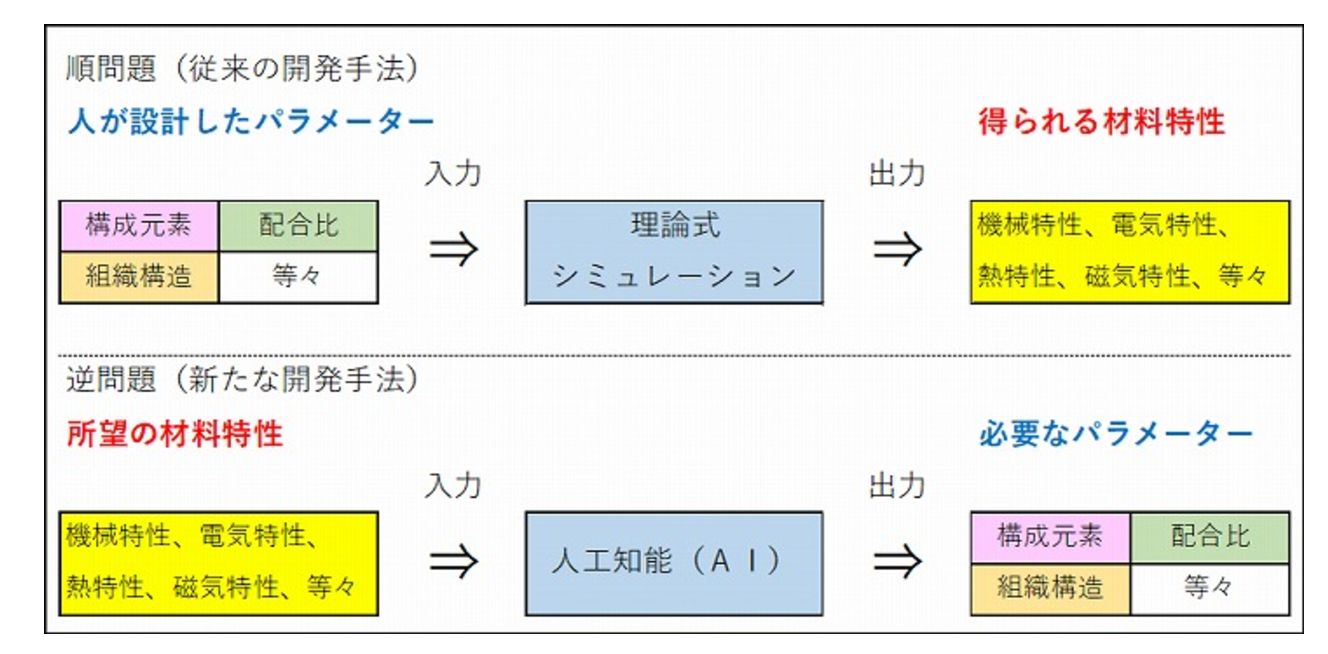

このような新材料開発のアプローチについて、イニシアティブのプロジェクトリーダーを務める寺倉清之氏は“逆問題を解く”と表現する。

“順問題”に相応する従来の手法は、構成元素や配合比、組織構造といったパラメータを調整し、理論式やシミュレーションから特性の見当を付けていくというものだった。

それに対してイニシアティブで取り組むのは、所望の特性からパラメータを導き出すというものだからである」

(出典:『日経ものづくり』2016年2月号)

近年、材料を構成する元素の多元化や微細化構造の工夫によって材料特性改善が進んでいます。

したがって、パラメータの種類や組み合わせが爆発的に増えており、逆問題を解くためには従来の枠組みを超えたブレークが求められています。

その切り札が人工知能です。

人工知能を使って逆問題が解けるようになれば、新材料開発が比較的に効率化されます。

望む状況を生み出すパラメータを導き出す逆問題を解くアプローチが、材料開発だけでなく他の分野へも応用できたらと思わずにはいられません。

3. モノづくり現場で逆問題を解く

最適な生産計画、生産工程を検討する手段に逆問題を解くアプローチが使えたら、現場管理者が日常的に感じているストレスがなくなります。

最適な生産計画、生産工程を組み立てるには、生産現場のあらゆる情報を把握、理解していないとなりません。

各工程を構成する設備の生産可能最大量、リードタイムから始まり、原材料や資材の在庫や購入納期、必要人員数や配置、外注から配送納期等々……。生産活動に関連したあらゆる情報を駆使します。

多くの現場管理者は生産計画や生産工程を検討するためのモデルケースを持っています。

主要設備と主要製品からモデルとなる生産計画や生産工程を経験から組み立てます。

そして優れた生産現場の管理者はこのモデルケースに関する情報の引き出しが多い。あらゆるケースに対応できます。

中小ものづくり現場で多くみられる機能別のレイアウトでは物流が複雑です。

加えて現場担当者の技量に頼る部分が大きい。既に多様な製品の生産が行われています。

こうしたなかで、他との干渉なきように最良の「流れ」をつくらねばなりません。

工程間を運搬している時にキズをつけたとか、技量不足で寸法間違いを起こしたとか、とにかく予測不可能なことも起きます。

こうしたことにも配慮し、手直しのために作業者の○○さんの余力も睨んでおく。

つくり直しの超特急対応を可能な外注先も同時に把握しておく。あらゆる手立てを頭に置きます。

受注案件へ自分が持つモデルケースを当てはめ調整しあらゆることを想定しながら、生産計画や生産工程を組み立てます。

納期通りに進めて当たり前、遅れる事態になったら大問題という仕事です。

自分が立てた生産計画や生産工程が最良だろうか? 現場で問題が発生したら挽回策は打てるだろうか? こうしたストレスを日常的に感じる業務です。

手持ちの情報をもとに、要求された納期を実現するための日程や工程を組み立てます。

材料開発ほどの試行錯誤があるわけではありませんが、受注のたびに順問題を解いているようなものです。

ここで、もし、逆問題を解く仕組みができたら……。

製品の仕様と数量、それと納期を入力すれば、その時点で最適な生産計画や生産工程がはじきだされるということです。

他の製品の生産とも干渉せず、最良のペースで納期に間に合う。

もし、現場で問題が発生して計画や工程を見直さねばならなくなったら、人工知能に、その時点で、再度その案件の逆問題を解いてもらう。

手直しが得意の○○さんへや特急対応が可能な○○製作所という切り札も出てくるかもしれませんが、それはAIにまかせればイイ。こんな感じです。

4. 調整は人工知能にやらせる?

生産現場の管理者が、生産計画や生産工程の逆問題を解く人工知能を手に入れたら、仕事の内容が変化します。

生産現場の生産実績、生産実態を分析することが主な業務となります。

人工知能から得られる解答の精度を上げるためです。

自社工場のことを知り尽くすことになります。

その結果、全体最適を考える人財が育ちます。

いかにそれまでの仕事が、工程間での調整に始終していたか、ということに管理者は気づく……。

調整業務は人工知能に任せて、自分は工場の研究です。現場管理者の仕事が深くてやりがいのあるものに変わります。

人間が持つ創造性を引き出す役割を人工知能(AI)に果たしてもらいます。

まとめ

生産計画や生産工程の逆問題をAIで解いてもらって現場管理者は創造性の高い業務に専念する。

:

:

:

: