改善活動には工場に合った生産性指標が不可欠である

生産性の指標を現場で生かしていますか?

生産現場の変化を定量的に把握する仕組みがありますか?

作業者の人数当たりの売上高や生産量を工場全体の指標としているけど。

月末の決算に合わせて集計されるので、死亡診断書のような数値になっているなぁ……。

ウチの工場に適した生産性には、どのようなモノがあるのだろうか?

アウトプットとインプットの組み合わせを様々考えます。

自社工場にピッタリでかつ継続して集計できる生産性を定義します。

1.アウトプットとインプットの定義をはっきりさせる

「生産性」は、工場の「実力」を評価するのに広く使われている指標です。

すでに活用している現場も多いです。

投入量に対する産出量との比。生産性は次式で表される。

通常、分子には生産量、生産金額または付加価値を用いる。

分母には労働量を用いるが、投入資本、設備、原材料などの諸量を用いることもある。

生産性 = 産出量(output) ÷ 投入量(input)

(出典:『生産管理用語辞典』日本経営工学会編)

『生産管理用語辞典』での定義です。

モノづくり工場における生産活動には、さまざまな形態があります。

したがって、分子と分母へ当てはめる項目の組み合わせも、さまざまです。

その工場の生産活動を反映させた項目を選択します。

分子と分母へどのような項目を当てはめるのか、選ぶ作業は重要です。

そして、管理者と現場は、その生産性指標を使う目的を共有します。

なんのための生産性指標なのか、定義はどうなのか事前に理解し合う必要があります。

自動車部品の生産ラインを管理していた時、こんなことがありました。

24時間稼働の生産ラインでした。

24時間稼働の現場なので、増産対応のために稼働時間を延長する手は使えない。

したがって、生産能力は設備能力で決定されます。

ですから、管理者としての最大の責務は、

計画された稼働率と生産サイクル(タクト)を維持するこです。

その現場の生産プロセスは生産条件変動の影響を受けやすく、

生産サイクル(タクト)の変動が度々ありました。

そのため計画対比で生産量が未達成! ということもあり、苦労しました。

さて、新製品の生産立ち上げは、どこの生産現場にとっても頑張りどころ。

どこのモノづくり現場でもそうですが、

新製品生産の立ち上がり時は生産性や品質が定まらずバタバタするものです。

この時もそうでした。

2週間程度、生産条件のチューニングや設備改造を加えることで、

どうにかこうにか計画の稼働率と生産サイクル(タクト)にたどり着きました。

ヤレヤレというところで、ある数値が変化していることに気付きました。

稼働率や生産サイクルが計画値を維持しているのに生産性が悪化していたのです。

当時、担当工程で設定していた生産性の定義は下記のようなものでした。

前日の午前7時から当日の午前7時までの生産量 ÷ 実労働時間

調べてみると、製品の表面についたキズを、

残業時間で手直し(キズ直し)していたことがわかりました。

現場管理者が自分の担当しているシフト(8時間)で発生したキズ発生品を、

所定の勤務時間が終わってから残業時間で手直して、後工程へ送り込んでいました。

新製品であったこともあり、これまでに事例のなかったキズの発生でした。

また、自工程の不具合は自工程で修正してから次工程へ流すというのが、

工場のルールでしたから、この時の現場の対応は正しい。

ただ、生産活動とは直接関係のない工数分を分母に含めたため、生産量は計画通りなのに、生産性が悪化する結果になったわけです。

以後、手直し等の生産に直接関係のない実労働時間は別管理にしました。

一方でキズの方は、製造ラインに若干の修正を加え、対策は完了できました。

ここでは、実労働時間に何を含め、何を含めないかを、現場へ明確に指示しなかったために予期せぬ数値の変動が起きてしまいました。

数値を見続けていたお陰で変化に気づいたわけで、十分、現場の指標としての役割は果たしていたことにはなりますが……。

アウトプットとインプットに当てはめる項目の定義をはっきりさせて、

その定義を現場に明確に伝えておくことは大切だということです。

2.何に注目した生産性なのか狙いをはっきりさせる

生産性の分子となるアウトプット(output)の定義は主に2つです。

- 生産量のような物量(数量、重量、長さ等)で示すケース

- 生産金額、または付加価値のような金額で示すケース

- 労働量(人、時間)

- 原材料

- 投入資本・設備

ここで、1点留意事項があります。

アウトプットを生産金額(売上金額)で示す場合、

その生産性が現場の実力を示していない場合があるということです。

材料が高額な製品の単価は、現場の頑張りと関係なく、高くなるのが一般的です。

ここで同一サイズ、同一形状の「馬の置物」を想定します。

製造プロセスは「鋳造」で砂型を使います。

そして、材質は2種類。「金」の製品と「銅」の製品を考えます。

すると製造プロセスは両者とも砂型鋳造なので、所要工数はほぼ同じ。

しかし、材質が異なります。

当然、金の馬の置物と銅の馬の置物とでは売値の差は大きい。

したがって、「売上金額÷工数」で評価すると生産性に差が生じます。

これは商品としての付加価値の差を評価しています。

経営判断上は有益な指標になりますが、現場の生産活動とは関係がないです。

この生産性の差を埋めるのに、現場の頑張りを求めてもしょうがない。

生産性の定義を現場と共有することが大切なのはこうした誤解を避けるためです。

なお、我々が注目している付加価値では、材料費は差し引いて考えています。

一方、生産性の分母となるインプット(input)は、

主に3つであり、いわゆるヒト、モノ、カネに相当します。

労働量をインプットに持ってくる指標の事例は多いです。

また、原材料をインプットにすると、原単位や歩留り率/良品率の考え方につながります。

さらに、設備1台あたりという表現は、

同一設備をズラ~ッと並べて同一製品を製造している工場であるなら、

大量生産の効率を評価するためには有効です。

一方で、この設備1台あたりという表現は、

多種多様な設備で、多種多様な製品を生産する工場では、

あまり意味はありません。

この場合、生産性よりは、工場全体の工数管理で納期を把握することの方が大事です。

また、台数ではなくて設備購入金額に注目し、

アウトプットを売上高にして「回転率」という表現も可能です。

要するに指標で何を知りたいのか? ということです。

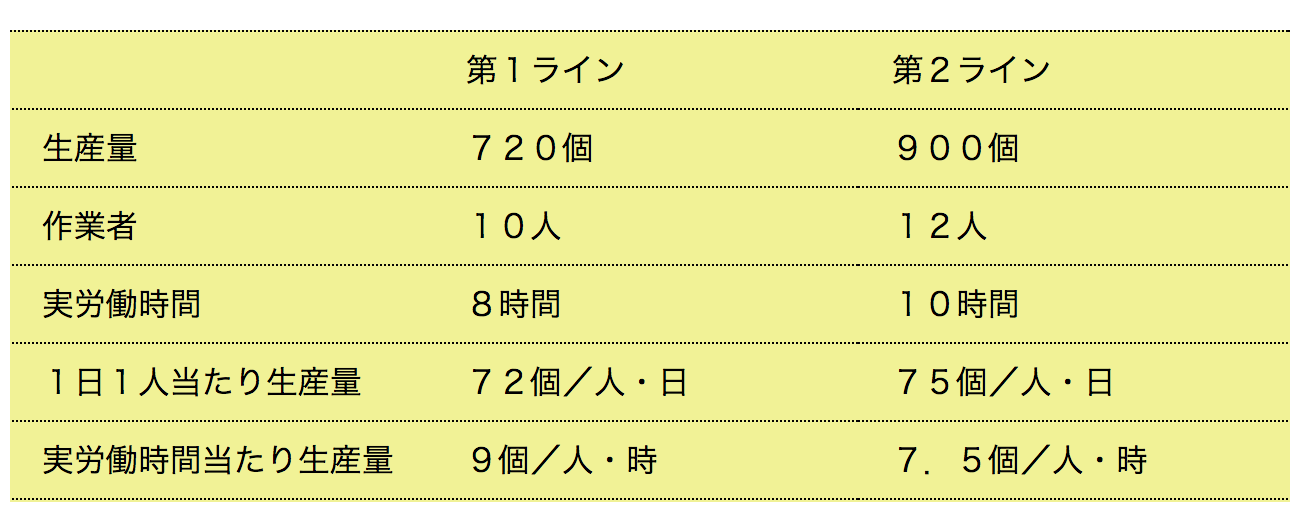

例えば、下記の表で生産性を比較します。

実労働時間あたりなら、第1ラインの方が生産性は良いとなります。

何に注目した生産性なのか狙いをはっきりさせることが、生産性指標を設定する時に大事です。

経営者の想いに沿って定義し、現場とその情報をしっかり共有します。

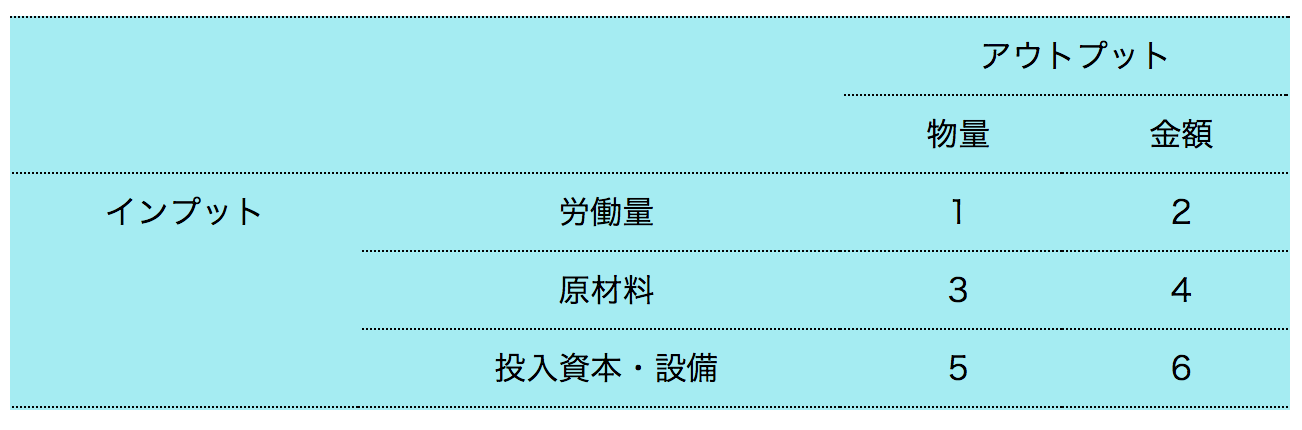

3.生産性の定義6種類について

生産性を定義するアウトプットとインプットの組み合わせは6通りです。

アウトプットの表現として物量と金額の2通り。

インプットの表現として労働量、原材料、投入資本・設備の3通り。

生産性には厳密な定義がありません。

使ってナンボ、活かしてナンボの自主的に使う指標です。

自社工場の特徴を上手くとらえた組み合わせを自由に考えます。

そして少なくとも、数値変動を追いかけるため、

毎週の実績が出る仕組みを構築します。

月末決算に合わせた月1回では事後報告(死亡診断書)にしかならないからです。

現場に追随した指標とするには、実績値の集計頻度を上げる必要があります。

アウトプットとインプットの実績値を一週間に一回は集計する仕組みを維持します。

問題が発生する前に、現場管理者が手を打つことが可能な体制を目指すのであれば、少なくとも週一回程度の頻度で生産性指標を評価できる仕組みが必要です。

大切なことは、設定した指標を継続して見続けることです。

過去実績と比較して、変化の度合いを判断できる仕組みをつくります。

変化に気付くことで異常を察知できます。

継続的に比較することで、判断基準も見えてきます。

そして、下記の2つの視点は、工場運営や工場経営では絶対に欠かせないモノです。

1)問題が発生するのは、現時点の“仕組み”が最適ではないからである。原因は人ではなく、仕事のやり方にある。

2)問題は仕組みを通じて未然に防ぐものである。問題は発生してから対応するモノではなく、防止するモノ。

(若手へ働きがいを与えるように工場を運営する)

このように考えると、生産性指標を活用した先手必勝の動きをしたくなります。

また、自分の頑張りがどの程度生産活動に貢献したかも、定量的に把握できます。

現場のカイゼン意欲にも火が付きます。

まとめ

ウチの工場に適した生産性にはどのようなモノがあるのだろうか?

アウトプットとインプットの組み合わせをイロイロ考える。

自社工場にピッタリで、かつ継続して集計できる生産性を定義する。

生産性指標は、それを設定する狙いをハッキリさせます。

生産活動の何に注目するかで、アウトプットとインプットに当てはめる項目が変わるからです。

:

:

:

: