作業者のその移動、儲かる工場経営に貢献している?

運搬分析では、「距離」、「活性」、「手ぶら移動」に着目してムダをなくする。

人の移動は、工場レイアウト検討段階で、検討すべき課題であることに留意する、という話です。

1.「手ぶらの移動」をなくしたいカラ運搬分析

物も人も移動しているだけでは付加価値を生みません。

「加工」以外は価値を生まない……。この意識付けは極めて重要です。

ムダを見つけるシンプルかつ強力な視点を私たちに与えてくれます。

その結果、運搬改善では2つの方針が浮かび上がります。

ひとつは、そもそも運搬作業を発生させないこと。

ふたつめは、どうしても運搬作業が発生するならば、少しでも効率よくできるようにすること。

ひとつ目を考え抜いた後、ふたつ目に取り組むというのが運搬改善の流れです。

運搬改善に用いられる代表的な3つの手法は下記です。

1)運搬工程分析

2)運搬活性化分析

3)カラ運搬分析

運搬工程分析では運搬の「距離」に着目しました。

全体の物流に加えて、先入れ先出しの置き方になっていない場所のムダな距離を見える化します。

また運搬活性化分析では、物の「活性」に着目しました。

どうせやらねばならない運搬作業であるなら「楽に」できるかどうかを見える化します。

さらに、ここでもうひとつ着目点を加えます。「手ぶらの移動」です。

どうせやらねばならない運搬作業であるならすこしでも「意味」のある移動にします。

例えば重量物を、A地点から30m先のB地点へ運ぶ作業を想定します。

手押しの台車では運搬できないので、フォークリフトで運ばなければなりません。

すると下記の流れで作業が進みます。

1)作業場からフォークリフト置き場へ移動する。

2)重量物のところまでフォークリフトに乗って移動する。

3)重量物をフォークリフトで持ち上げる。

4)重量物をA地点からB地点へフォークリフトで運搬する。

5)フォークリフト置き場へ移動する。

6)フォークリフト置き場から作業場へ移動する。

上記の流れのうち、「実質的な」運搬作業はどれだけでしょうか?3)と4)です。

その他は「手ぶらの移動」です。

この「手ぶらの移動」を分析するのがカラ運搬分析。

改善の手掛かりとしてカラ運搬係数で定量的に見える化します。

定義は下記。

カラ運搬係数=カラ移動距離÷品物の移動距離

カラ移動距離は、(人の移動距離-品物の移動距離)で評価します。

上の例では、

人の移動距離=1)+2)+4)+5)+6)

品物の移動距離=4)

原材料、部品、製品の運搬には、それらが移動する距離の2倍以上の「手ぶらの移動」があるとされています。

物の移動に膨大なエネルギーが現場へつぎ込まれているということです。

上記の例でも3)と4)以外は「手ぶらの移動」です。

ただし、工場レイアウト上の制約条件で、この「手ぶらの移動」は避けられないことも多いです。

レイアウト上の制約で、どうしても手ぶらで移動しなければならない場合があります。

そうした場合は……、せっかく移動するのだから、目的を果たして戻ってくる時には、何か別の物を持って戻って来る。

少々、無理がありますが、こうした意識で考えます。原則「手ぶら移動」はなくしたいです。

ただ、そうできない場合も多いので、少しでも「意味」を持たせます。

2.人の移動に注目したレイアウト

運搬分析では、物の移動とともに人の移動にも着目します。

そして、この「人の移動」は、運搬分析のみならず、あらゆる場面で検討すべき項目のひとつです。

「人の移動」は重視したいです。

ただし、「人の移動」は、工場レイアウト上の制約条件で改善しようにもできない場合があります。

つまり、工程を設計する時、あるいは装置の配置を設計する時、生産活動を企画する段階で勝負が決まるということです。

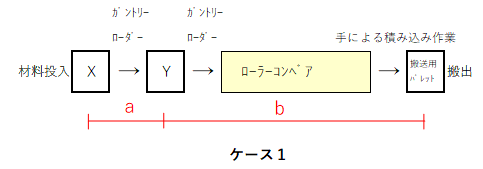

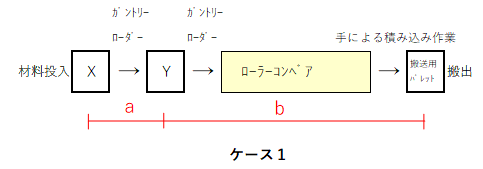

中小製造現場の工程設計の業務に携わった時、下に示すレイアウト(ケース1)を立案したことがあります。

工程Xと工程Yの後、加工済み半製品を搬送用パレットに積み込みます。

クリーム色は動力なしのローラーコンベア。そのコンベアはパッファの役割も果たしていました。

工程Xと工程Yのタクトタイムと搬出作業時間との関係からバッファ数量が設定されました。

さて、このケース1では明らかに「人の移動」で改善の余地があります。

工程X、工程Yを終え、手による積み込み作業を行うために距離bを移動後……、目的を果たした作業者は、距離bを手ぶらで戻らねばならないことです。

距離bは約10m。

では、「人の移動」という視点から、望ましいレイアウトはどうなるでしょう。

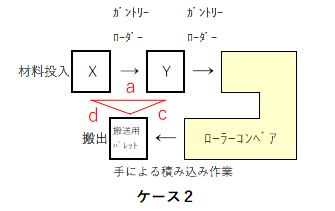

例えば、下に示すケース2です。

この場合は、ケース1に見られた「手ぶら移動」はありません。

それぞれの移動には、少なくとも物の移動に伴った「意味」があります。

移動距離でも明らかにbとc+dとの差分が認識されます。

ただ、それ以上に、配慮したいことがあります。作業者に与える気持ちの面での負荷です。

繰り返し作業の中で「意味」の少ない移動が反復されるのは結構ツライ。現場で作業をされた方ならご理解いただけるのではないでしょうか。

当然、物流や工場レイアウト、その他の制限があったためケース1を最良と判断したわけですが。根本的な改善が困難な問題も残してしまったわけです。

元気な若手が頑張ってくれていた現場でもあり、作業の肉体的、心理的な負荷はそれほど気にしていなかったのは幸いでした。

しかし、工程設計に関わったひとりとして、いったん決定すると、その後変更しがたいことについては、妥協しないで検討したいとの思いを持ちました。

当然、全体最適の視点との兼ね合いになります。

売れる商品や製品の設計で、原価企画が欠かせないのと同様に、「人の移動」に関連して、工場レイアウトは、十分に事前にしっかりと検討する必要があります。

どちらも生産が始まったら、どうしようもありません。

現場作業者の動きを観察したことがありますか?その移動は儲かる工場経営に貢献しているでしょうか?

まとめ。

運搬分析では、「距離」、「活性」、「手ぶら移動」に着目してムダをなくする。

人の移動は、工場レイアウト検討段階で検討すべき課題であることに留意する。

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

:

:

:

: