運搬工程分析では先入れ先出しの置き方に注目する

運搬工程分析では、物が、先入れ先出し状態で置かれていないケースで発生するムダな作業を見える化する、という話です。

1.マテハンのマクロ的およびミクロ的視点

工場で付加価値を生み出すのは唯一、加工工程のみです。

重い荷物を一生懸命、汗をかきながら運んでも、顧客視点では加えられた価値はゼロです。

当事者は頑張ったのになんともモッタイナイことです。

そこで、価値を生み出さない作業は、マテリアルハンドリングとして捉えます。

そして、その作業がなぜ発生するのか、作業の存在自体の必然性から3つの視点で分類しカイゼンを考えます。

A)戦略的に必要なバッファでのマテリアルハンドリング

B)滞りのない流れのために必要なマテリアルハンドリング

C)原則的にゼロを目指すマテリアルハンドリング

まず、マクロ的にマテリアルハンドリングを分類します。

全てのマテハンが無意味であるというわけではありません。

戦略的に経営者が必要であると判断するならば、そのマテハンの位置づけは高まります。

ですから、まずは、なぜその作業が発生しているのか?この視点が欠かせないわけです。

分類した後、具体的な個別のマテハン分析、改善に移ります。ミクロ的な取り組みへの移行です。

マテリアルハンドリングでは、あらゆる物の移動、積み下ろし、貯蔵、出荷など、品物の取り扱いを対象としています。

そのうち、多くの現場で議論となるのは「移動」です。つまり「運搬」です。

機能別レイアウトが多い中小の現場では、頻繁に運搬作業が発生します。

また、製品別レイアウトの場合でも、工程間がコンベアなどの搬送装置でつながっていない限り、人力やフォークリフトでの運搬作業が発生します。

日常的に発生している運搬作業。

今日も現場を爆走(?)しているフォークリフト。

あるいは、製品を持って右往左往している工程管理者。

まずは、運搬作業の「今」を知ることから始めます。

2.運搬分析

運搬改善に用いられる分析手法はいろいろありますが、ここでは代表的な3つの手法を上げます。

1)運搬工程分析

2)運搬活性化分析

3)カラ運搬分析

運搬分析は、その分析自体で意外な発見ができるというよりは、現場で感覚的に「問題だなぁ」と認識している現象を数値化、見える化する役割が多いように感じます。

ですから、問題の発見者が、その問題の重大性や改善後の効果を、他のメンバーへ伝えるのに使えます。

3.運搬工程分析

運搬工程分析は、一般的な工程分析と手法は同じです。

物が運搬され、たどった経路を明らかにします。

比較対象は正規工程のルートです。

原材料や購入部品をラインへ投入してから後、加工や組み立ての各工程を経て製品になる。その後、出荷されます。

この正規ルートと比較するのです。

ですから、運搬工程分析では、模式的な表現よりも、実際のレイアウト上での物の動きを示した方が、感覚的な理解が進みます。

仕掛品として滞留し、キズ等で手直しを行えば、正規ルートから外れます。

この外れた状況を見える化するのがポイントです。

ただし、こうした状況は、特別に分析をしなくても、把握できていることです。

わざわざ分析と称して、時間を割いて整理するほどのことではなさそうです。

ですから、運搬工程分析で明らかにすべきは、正規ルートから外れたルートの先での、一時的に滞留している状況です。

具体的には、物が先入れ先出し状態で置かれているか否かです。

つまり、正規ルートから外れ、一時的に保管する場所で、物の出し入れの手間がかかるのか、かからないかです。

先入れ先出し状態で置かれていない箇所を特定していきます。

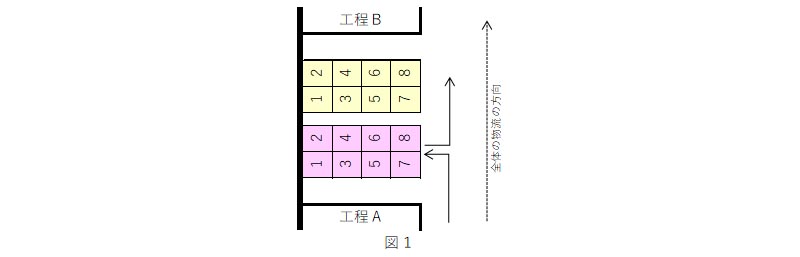

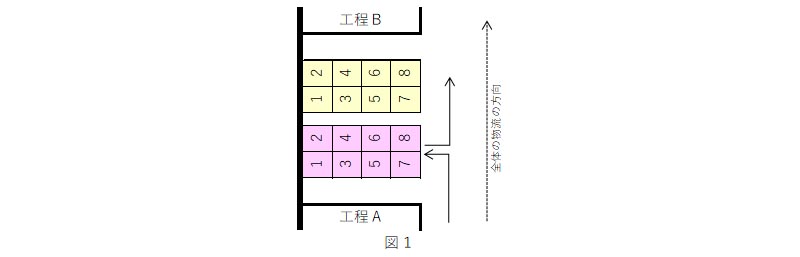

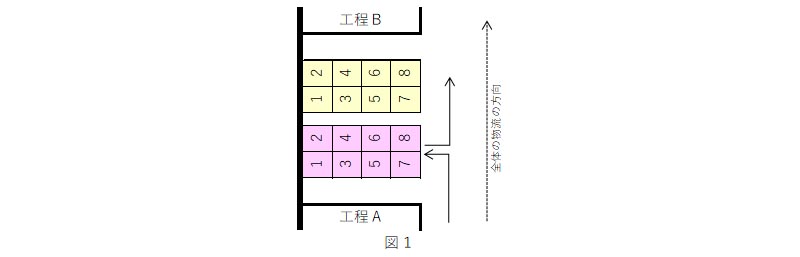

図1は「先入れ先出し状態で置かれていない」ケースです。

工程Aから工程Bへ物を流します。

ピンクとクリーム色の仕掛品が物流の方向に対して、直角方向に壁の奥から順におかれています。

工場全体の物流を考えないレイアウトで生産を開始すると、一般的にこうなります。

大体において、壁は物流の方向に対して平行です。

そして物を、その「壁」に向かって奥から順に置いていきます。

ですから物は物流に対して直角に置かれていきます。

この場合、例えばピンクの1番や2番の仕掛品を取り出したい場合、どうなるでしょうか。

3番以降の仕掛品、全てを動かさねばなりません。

人手かフォークリフトで、ひたすら荷物を動かしまくります。

1番や2番を取り出したいのに、激しく動くのは他の仕掛品という状態に陥っています。

1番や2番のみならず、他の3番以降の仕掛品の動きを見える化することで、こうした動きの無駄さ加減が理解できます。

具体的な「ムダ」な動きを、実際のレイアウト上に再現します。

さらに、こうした「ムダ」な動きが、1日何回あるのか、時間にして総計どれほど費やしているか等々、数値化もしやすくなります。

物が先入れ先出し状態で置かれていない時に発生するムダの見える化というわけです。

また、先入れ先出しを可能にした場合の効果も知ることができます。

先入れ先出し問題を解決するには、工場全体の物流を考えたレイアウトが必要です。

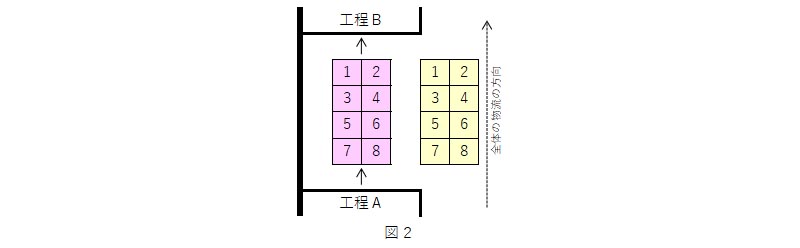

図2は「先入れ先出し状態で置かれた」レイアウトです。

工場全体の物流方向を仕掛品が置かれていく方向が一致しています。

自然と、工程Aから工程Bへ並び順に仕掛品が流れていきます。

したがって、図1のケースで発生する仕掛品の出し入れ作業は全く不要です。

4.現場もわかっていた根本的な解消方法

金属加工製品工場の生産管理を担当した時のことです。

担当した製品には付属部品がありました。

出荷の時に本体製品にその付属部品を組み合わせて出荷します。

そして、その付属部品は本体製品とは別口で、製造て在庫として保管していました。

その製品の担当になった時点では、まだ本格的な生産は開始されていませんでした。

その後、本格的な生産が始まり、その付属部品の在庫スペースも徐々に広がっていきました。

原則、先入れ先出しで対応する必要もあった上に、レイアウトが、先の例でいえば先入れ先出し状態で置かれていない図1のケースでした。

奥の付属製品を出すのに、他の付属製品を出したり入れたり、行ったり来たり。

2日に1回の程度の割合で、現場の担当の人といっしょになって、30分〜1時間は付属製品の並べ替えをしていました。

その担当の人が一言。

「最初からレイアウトを考えないと!いつも先のことを考えないのだから!」

工場経営では様々な制約条件があるので、簡単に解決できないことも多いですが……。

この付属部品に関しては、残念ながら、まさに現場の担当者の一言は的を射てました。

先入れ先出し問題は、工場全体の物流を配慮した工場レイアウトから考えねばなりません。

レイアウトから対策が考えられるならば、大きな成果が得られるテーマであるとも言えます。

つまり、こうした問題で発生するロス加減を他の関係者へ説明するのに運搬工程分析や役に立ちます。

運搬工程では、先入れ先出し状態で置かれていない仕掛品に注目です。

先入れ先出しができずに、人手やフォークリフトで激しく物を動かしているところはありませんか?

当事者はストレス感じながら物を移動させています。レイアウトから考える機会を持って根本的に解決を図りたいです。

先入れ先出し状態で置かれていないことが原因で発生しているムダはどれ程ですか?

そのムダの程度を把握できていますか?

まとめ。

運搬工程分析では、物が、先入れ先出し状態で置かれていないケースで発生するムダな作業を見える化する。

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

:

:

:

: