乾いた雑巾はしぼれない!

かつて、ある著名な方が「T社は、『乾いた雑巾をしぼって、しぼって』きたから、原価低減が安く高収益体質を確立している!」と紹介されたことがあった。

これは一種の“はやり言葉”である。

このような時、A講師がT社の工場見学をさせていただいたわけであったが、A氏の目には他企業の改善と大きく違ってみえた。

実に良くIE(仕事を改善する技法)を駆使しているという実態を見たからだった。

またそこには、設備一つをとっても、他社では老朽化の対象となるような設備に工夫を加え使っておられ、償却期間を超えた設備に工夫改善を加えて活用していた。

更に、既にこの時代に革新的な設備が同じ現場で活動していた。

その新しい設備は従来に比べて手はかからない上に見栄えも良い新鋭設備に改造されていた。

高度成長の時期に、この種の機械は効果を発揮したわけであったが、T社は人材育成と将来の変化を考えて、そのような新鋭機の投入はほとんど行わなかった。

従って、不況になっても資金負担が軽く、収益面でも償却費用の負担が少ない状況だった。

この状況を見て、評論家の大先生方は「乾いたゾウキンをしぼるだけしぼり、知恵を出させている!」と言われたわけであった。

この評価は一つの表面的な局面であり、T社ではその内面(目に見えない背景)には全く異なるマネジメントが展開していた。

このためA氏は、「あの大先生、果してご自身で乾いたゾウキンをしぼったことがあるのであろうか?」と、疑問に感じたそうです。

また、A氏は「人に大きな影響を与える立場の方は、正しい物の見方をすべきことや、人に伝える内容は実態をよくつかみ、責任を持って発言すべき」と話された。

更に、「物理的に言って理論上、水が全く無い乾いた雑巾に対し、高熱をかけたプレスでしぼるか? 燃やして、繊維の中に含まれている素材の水分を抽出する以外には水は取れないのではないだろうか? 第一、そのようにしてしぼった結果、もはや雑巾は雑巾の状況ではなく、布板か、または灰となってしまっているはずである。

一般論で言う、しぼり方がまずいぬれた雑巾のしぼり方の工夫であれば、私も改善は認める。

例えば、手でしぼっていたものを遠心分離機にかけたり、プレス、アイロン、乾留などの異種、高度な技法を使う場合はわずかに残った水を取ることができる。

確かに、先に示したように、高度の技術を駆使して雑巾をしぼる方式も世の中にはある。

しかし、投資効果の少ないこの種の手法の適用よりも、新たな水を雑巾に注いで、再度、ザバザバと水のある雑巾を楽しくしぼられてはいかがであろうか? また、この方が効率良い原価改善となるはずある」と筆者に話した。

では、このようなムード的な『精神論改善刺激策』に対し、正しい改善方式を進める対処法を、A氏がS社を分析指導する中で行った話しから整理することにします。

なお、A氏の考えは「IEの専門家は、次に示す『3比主義』で物事を見て発言すべきではないように思う。

IE本来のものの見方は、“正味対比(理想-現実=改善ギャップ”で行うべきである」という考えですが、この内容はA氏がIEに着手する以前、即ち、50年も前に、IEの師であるテイラ-やギルブレスの時代から行われてきた基本的な思想です。

3比主義とは?

他社対比、前期対比、予算対比の3種の比較で物事を見て活動する方式である。

科学的な問題の処理は「理想」-「現状」=「改善点」と考えてアプローチする。

エンジンの効率向上対策にみられる算式はこの内容を基に燃焼効率の改善が行われる。

だから、科学的解析は進歩が早いわけである。企業の体質改善もムダの排除の際に、この算式を用いる理由がある。

相対的な評価は、あくまで物事の見方、切り口に落ち度がないか否か? をみるだけに過ぎない。

絶対評価が科学的なアプローチの基本であり、IEの指導者はこのようなアプローチを指導すべきです。

このような体験談を筆者に話しながらA氏がB社体質改善のご依頼を受けたわけですが、ここでも先の“乾いた雑巾しぼり”の要求が出てきたそうです。

また、対象は企業の生産性向上に関する内容であり、この話にはもうひとつ、CS(顧客満足)の話が大きく関与していました。

では、A氏がB社で話した内容を紹介することにします。

A氏はこの問いに対し、B社のトップに「乾いた雑巾しぼりの話ではなく、私はもうひとつ濡れた雑巾をつくる話の紹介をしたい。

どこがどのように異なるか? その違いをご理解願った後で、再度のご要求に対し討論させて下さい」と話した。

なお、B社トップの言は次のような内容でした。

「我が社では生産性追求はもう散々やってきました。ハッキリ言って、わが社は他社でやっているようなことは全てマスタ-していますし、やっています。

このような状況でも、まだ改善の余地があると思うのですが、如何でしょうか? かつて我が社を指導してきたN先生は『乾いた雑巾をしぼれと言われます』とやってきましたが、限界を感じています。

Aさん、生産性を更にあげる方法を教えて貰えないでしょうか? 部下の話を聞くと、JMAで研修を受けた部下が『TPマネジメントに、そのような問題の打開法がある』と言うものですから……」

「今、お受けしたご質問は他社でも時々あります。

TPマネジメントは従来と異なる生産性を用いているので、今までは5%の生産性向上も限界なのに、数倍の生産性を達成する企業が多い状況です。

その内容は次に示し、逐次、解説したいと思いますが、乾いた雑巾しぼりより効果があります。

しかし、『それは嘘である! それなら、そのようなことをやっている関係者を呼びつけて自社のやり方が正しいか、間違っているか? 勝負だ!』と言う方もおられます。

そのような時には見学会をお願いしますが、実際にご覧になりますと『雑巾のしぼり方を誤解していた』というお話がかえってきます。

私の今の仕事は、TPの内容を正しく理解していただく点にありますが、今回のようなご質問には、まず従来なさってきた槍や鉄砲、矛先も地面においていただき、経営における自然の理をお話することから始めます。

事例のご見学は先にして、まず過去の経営手法に無かった視点と問題解決法をお聞き願えますか?」ということで、A氏はB社でTPの紹介が開始されたわけですが、納得を得て実施~多大な成果を得た内容を、下の図の内容と共に、“乾いた雑巾しぼり”マネジメントとの差を、ここに紹介することにします。

A氏の話:「では、多くの企業で用いている生産性から話を進めることにします。

一般に、企業で用いられている生産性の指標はI/O管理です。

工場の生産性の構造がとらえ難いので、“投入”に対する“産出”をとらえて、その効率を見ていく方式です。

一人当たりの売上、付加価値率といった指標はこの種の代表的な評価指標です。

要は、インプット(I)がどのように変換されアウトプット(O)になるか? という取り組みですが、多くの企業ではこの指標を用いた改善法にあまり深く関心を持たず、結果として得られるI/O対比ばかりに興味を持つ状況です。

このような活用では、この変換プロセスに解析や改善が加えられないため、改良点が見つからず結果が出ればOK! としてしまいます。

このことは、途中で行う変換プロセスをブラック・ボックスとして扱い、結果オーライで経営管理を進めるわけですが、この方式は一種の『丸投げ管理』ということになります。

その理由は、『中身はともかく、結果で勝負!』というマネジメント・システムです。

では、このブラック・ボックス式管理の欠点を挙げたいと思います。

この管理方式では、勢い、管理者の仕事は効果が出そうな人と手法の投入を関係者に要請する形態が採られます。

しかも、毎期、3比主義で活動結果の是非を問い、活動努力はともかく、結果が悪い場合、例えば、前期の目標を達成しない状況が発生する場合などの対処は、あまり、納得の行く論理や分析なく、組織や人を入れ替えることが繰り返されます。

要は、新体制に期待して新たな成果を要求するわけですが、問題解決の方法に進展が無いので同じことを繰り返し、挙げ句の果てに、他社で少しでも効果があがっている手法を聞くと、即座に導入を検討させる方式が発生します。

この例は極めて多い状況です。

産業界には、ターン・キーという言葉があります。

この言葉が、この種の行動を代表するわけですが、ワンセットで、世の中で有名なやり方を投入すれば、打ち出の小槌のように効果が挙がるという期待を示す例です。

このような処置をした管理者の方々は必ず、『我が社では革命的手法を導入した。後は、人事を尽くして天命を待つ』という話をされます。

しかし、やがて頓挫して私たちに相談にこられます。

この場合は良いのですが、改善手法の中身を詳細に分析したわけでないため、『他社で成功しているのに、我が社で事がうまく進まないのは気合いと努力不足である』と考え、勢い、『もっと知恵を出せ! 勉強と努力が足らんぞ! お前ら』と叱咤激励して、やる気を刺激してアウトプットの創出を期待する行動になる例がほとんどです。

また、この種の企業の部下の方々は、何をやっても結果が出れば良いとなれば、結果が早くでるものばかりをつまみ食いや食い荒らしをした結果、本来対策すべき課題だけが残り誰も手をつけず、結果、やがて改善が頓挫するからです。

以上が、この種の取り組みにみられる傾向です。

多くの場合、先にご紹介したように、トップは部下に改善業務を任せたので、詳細な活動までは立ち入ってこないのが一般的です。

『○○先生のご指導で成果が出ないのは、習う君たちが問題!』として中身には何も触れないで先生へ改善を丸投げする。

また、指導する○○先生も、製造の専門家ではなく、会社のご事情も短時間では判らない。

細かな問題は判らないなどの条件で物事を進めざるをえないため、結局は『改善体質に問題あり』と言って逃げる行動に走ります。

逆に、経営トップが『活動の中身を知ってしまうと、強いことが言えないことになる』とも考え、中身不明のまま対応も『雑巾をしぼれ! しぼれ!』『やる気が改善の全て』という刺激的行動になるのが通例です。

ここまでのお話でご理解願えたと思いますが、この種の取り組みで発生する問題の要点は、インプットをアウトプットに変換する方法と活動の中身をつかもうとしない点にあります。

すなわち、インプットをアウプットトに変換する手順と構造、進め方の良否と評価基準に関与します。

だが、私は理解しています。

多忙な、またインプットをアウトプットに効率よく変換する技術に知識や経験をお持ちではない経営トップの方々に、毎回、「個々のテーマに対して、問題解決プロセスをご覧になりながら指導する活動をとるべき」という要求をすることに無理があるからです。

従って、簡単にこの種の要求を満たすツールの導入が必要になります。

では、解決策を示すことにします。

次をご覧下さい。

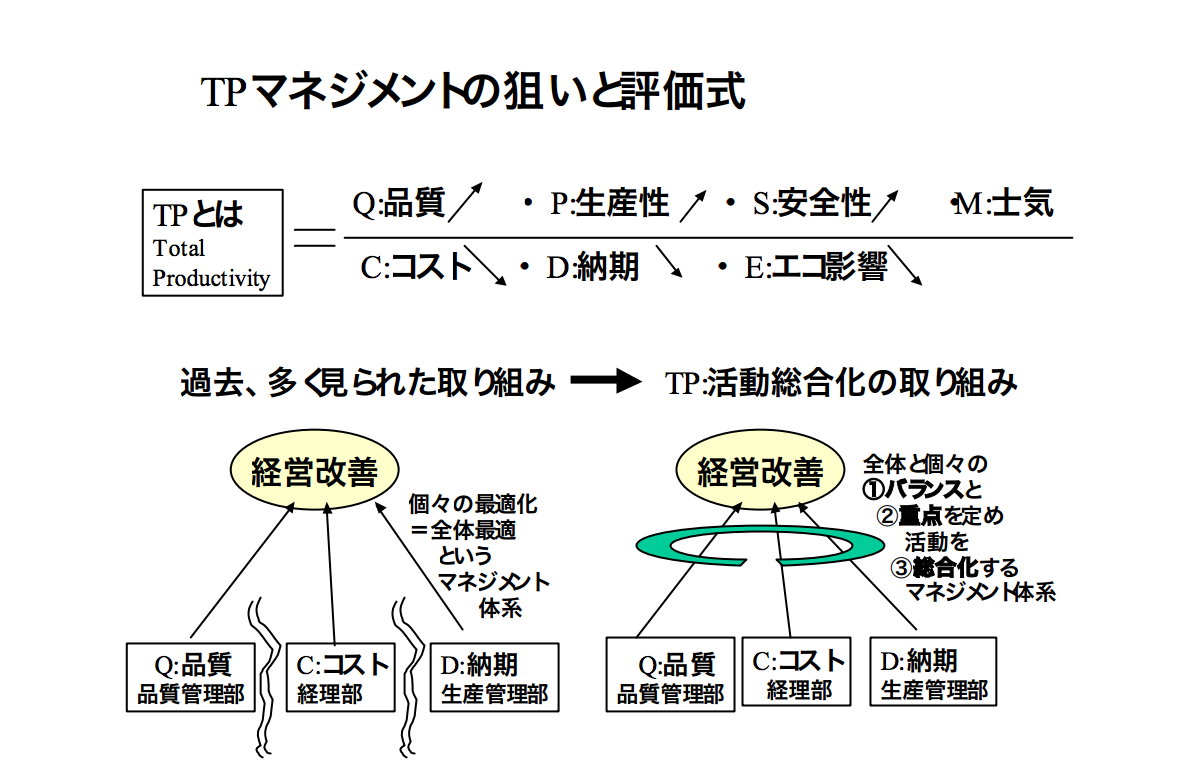

この図は総合生産性TP(Total Productivity)という指標です。

本来、経営的な見地からすればディメンジョンは違っても一本化していくが、学問的には『品質や納期などの項目に生産性の指標が設定できない』というテーマがあります。

図に示した算式で扱えば経営上は扱いが可能ですし、極端な話、ポイント制でも、相互のウエイトやバランスを制御すれば、総合的に経営効果をあげる対策はいくらでも見つかるわけです。

しかし、コストは金額、生産性と納期は時間や比率……と異なるわけです。

ですから、そのままを使うマネジメント方式では、活動の内容を見て効果が出なければ、『人が多い、何とかしろ!』とか、『産出に対してエネルギ-の投入基準量を上回っているから減らせ!』という指示をすることになります。

要は、品質・納期・安全・士気の面では生産性が先のコスト面の生産性と同等に比較ができないという悩みを解消しないままマネジメントを進めると、同じ土俵の上でこのような重要課題が同等に比較検討できない状況に陥ります。

その結果は『いたしかたない』として、多くの経営トップはテーマ毎これらの内容を分け、各部門長を設けて責任分担させる方式を取る策を展開します。

しかし、問題の解決がスムーズに進まない。

そこで次に、自分の分身という形で、この種の課題を進めるラインとは別の監視役をつくります。

品質管理部長、生産管理部長、経理部長などや、安全委員長を設定する例がこの対策です。

その結果、各種会議でライン関係者の改善進捗をフォロ-しながら、その進め方を評価〜指示を要求の形で示す策が運営されます。

この考え方は、『個々の課題が解決へ向かえば総合的に問題は解決するはずである』という思想です。

しかし、個々のライン担当部門長はたまったものではありません。

全体と個々のバランスより、部分最適化が自分の責任であるから、他の部長とは関係なく最大の努力をする。

その結果、会議の度に生産部門の関係者は振り回されることになります。

このような問題が起きる理由は『総合的な生産性指標が定められない』という問題に尽きます。

ここまでお話しさせていただいた問題解決法はトップ・ポリシ-の設定にも大きく関与します。

御社ではないと思いますが、トップ・マネジャ-が振り子のように方針を変える現象を、他社で多く見かけます。

この例はインプットをアウトプットに変換する構造がわからない。

そうなると、『ご自身が示した方針が間違っているのではないか?』と誤解してしまう点にあります。

本来、方針を立てたらその浸透程度と、全体と個々の活動のバランスを見た制御、更に、重点テーマの進め方が問題なわけですが、この状況が一覧して判らない状況では、『方針が間違っていたのかな?』と思うわけです。

もし、方針が徹底していれば、また活動のプロセスが管理できれば、方針が正しいか? 違っているかは手にとるように判るのですが、これが判らないため誤解して悩んだ結果、コロコロと方針を変えてしまう行動になる例です。

要は、一般に経営トップの方々は、この種の問題解決策に知識を持ち合わせないためです。

従って、先にお話ししたように物事がうまく進まないのは、自分の方針や戦略が間違っているのではないか? と誤解してしまった結果、方針を変える現象や、組織や担当を変えて天命を待つ、逆に自分の無能さの現出というように勘違いして叱咤激励策に入った結果、『雑巾のしぼり方が足らん!』という発言になったりするわけです。

では、対策をお話することにします。

要は、全体と個々という企業が取り組むべき諸活動を図に示し、貢献度と実施すべきアウトプットとインプットを正しく評価する仕組みを企業内でつくれば良い。

しかも先に示したように、経営的に見ればQ・C・Dは同一土俵で扱う方法論があれば助かります。

また、部分最適化だけを狙ったバラバラの活動を重点と連携対策を『見える化』させて、一枚の作戦地図上で管理するマネジメント方式を展開すれば、複雑怪奇になる活動はなくなります。

かつて、企業内部にムダが沢山存在する時代、変化があまりなかった時代には、勘と経験でも何とか事が進み、それなりの成果が出ました。

しかし、今の時代はインプットをアウトプットに変換する構造を見て、アウトプットが確実に出る管理をしていかねばならない時代に入っています。

現在は、事の善し悪しや進捗を確実、ビジブルにする責務が、管理者に求められている時代です。

また、経営の中身を従業員にビジブルに示すことは、従業員の士気を高め活動を活性化する効果があります。

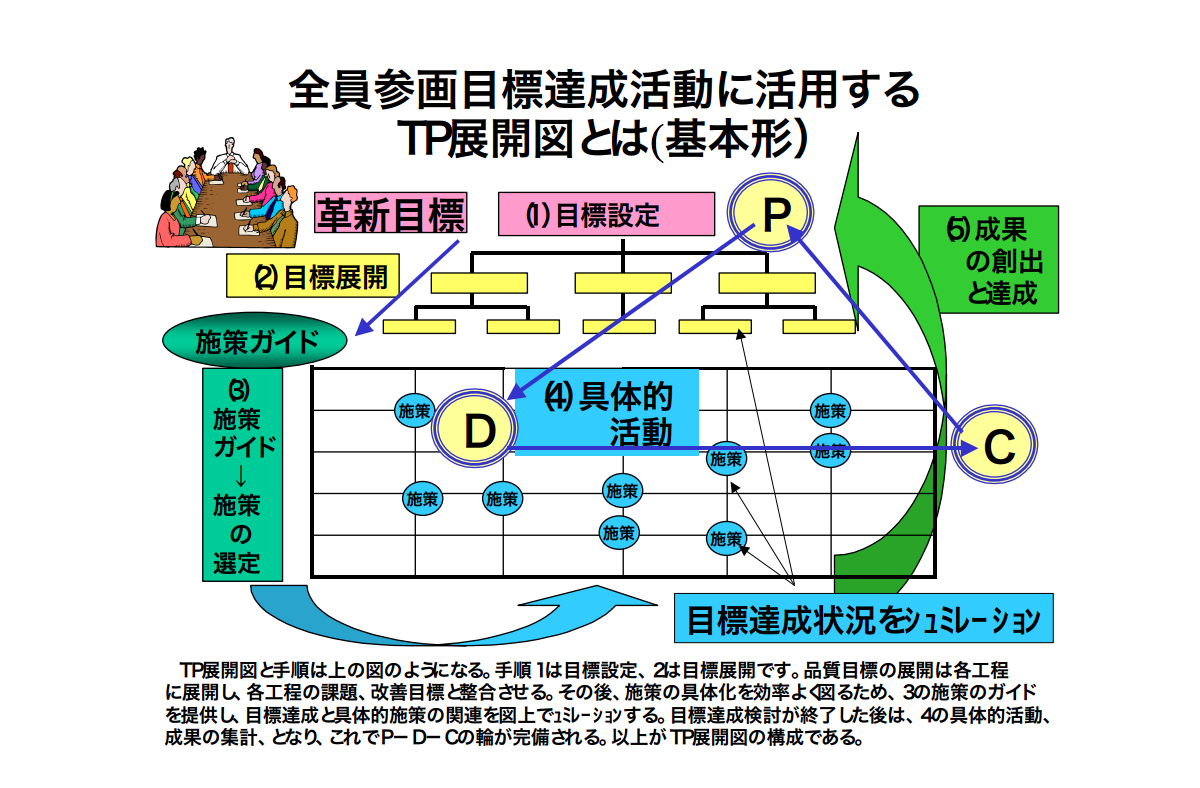

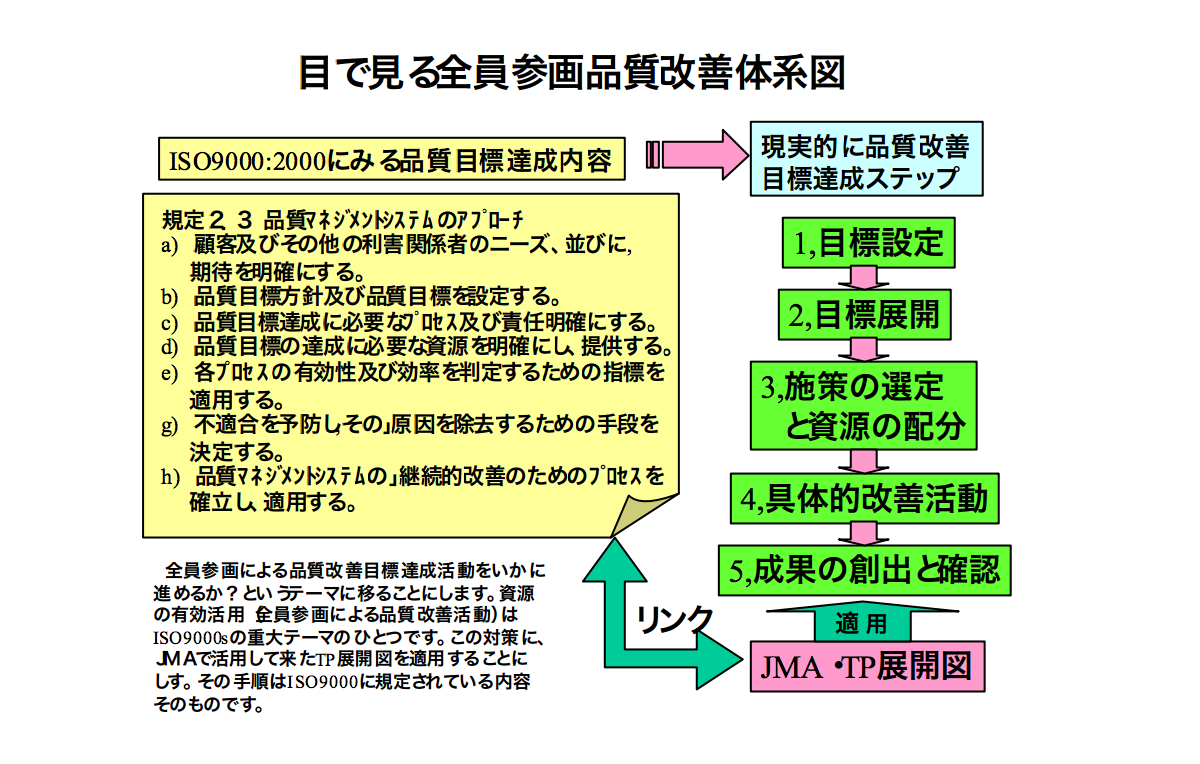

実はこの問題をJMAでは、将来を見通して1970年代から研究、15年間企業参画で研究してきました。

その結果、TP展開図という具体策になりましたが、この表現方式はインプットをアウトプットに変換する。

また、インプットをアウトプットに変換するプロセス管理、特にマネジメントの構造をビジブルに示す対策の中に具体例を効果的に示すことで評価が高い手法です(この手法を開発してPRした当時、殆どの企業が関心を示さなかった。しかし、時代は変わった。

現在、この要点は次の図に示したISO9000シリーズに規定化されていることをみても、国際的にも方針と総合目標を定め、展開してトップダウン+ボトムアップの活動と問題解決プロセスを見える化させる価値が高いことがわかる)。

なお、これから紹介するマネジメント手法の開発時、関係者は『どのようなウエイトづけと生産性の評価指標が必要であり、皆が信頼できて、一人一

人の努力を無駄にしないで確実な効果が得られる自信があるマネジメント方式を具体化するか?』ということが課題となっていました。

その具体策がTPマネジメントであり、TP展開図です」とA氏は話した。

B社では幸い、この種の問題を多くかかえていたため、TP導入を試みた結果ここまでに記載した問題は皆無となり、飛躍的改善成果を得たわけだった。

事後談だが、この企業のトップをはじめ関係者の方々は「『乾いた雑巾をしぼり続けるマネジメント』をしていたら今は無かった」と印象的に話しをされていた。

ドラッガーの著書に、マネジメントの不備で倒産に至る例が多数掲載されているが、同じ局面を示す示唆であることに読者の方々は気づかれると思います。

コメント 「TPのコンセプト、企業体質の強化について」

JMAでは、総合生産性:TP(Total Productivity)の研究を、理論と実践という形で世に示してきました。

もはや、この方式は上手のようにISO9000に目標展開の形で示され、産業界の常識的な展開方法になっています。

なお、この手法の具体化にあたって、JMAではA氏が話した内容に関与するわけですが、この種の問題の解決に強い興味を持つ、企業のトップ、コンサルタント、学者の3社が一体となって3年間その構造を研究し、15年もの企業での適用テストを繰り返してきた歴史を持ちます。

しかも、TP賞というマネジメントに関する賞を出す活動で産業界に公開してきましたが、従来の目標管理に比べ多大な経営成果が創出されることまで証明する形を示しました。

現在、この手法は国内大手企業では当たり前になったためJMAでは普及の役を終了としていますが、今もマネジメントの基本的手法として活用されています。

そこで以下、その要点を紹介することにします。

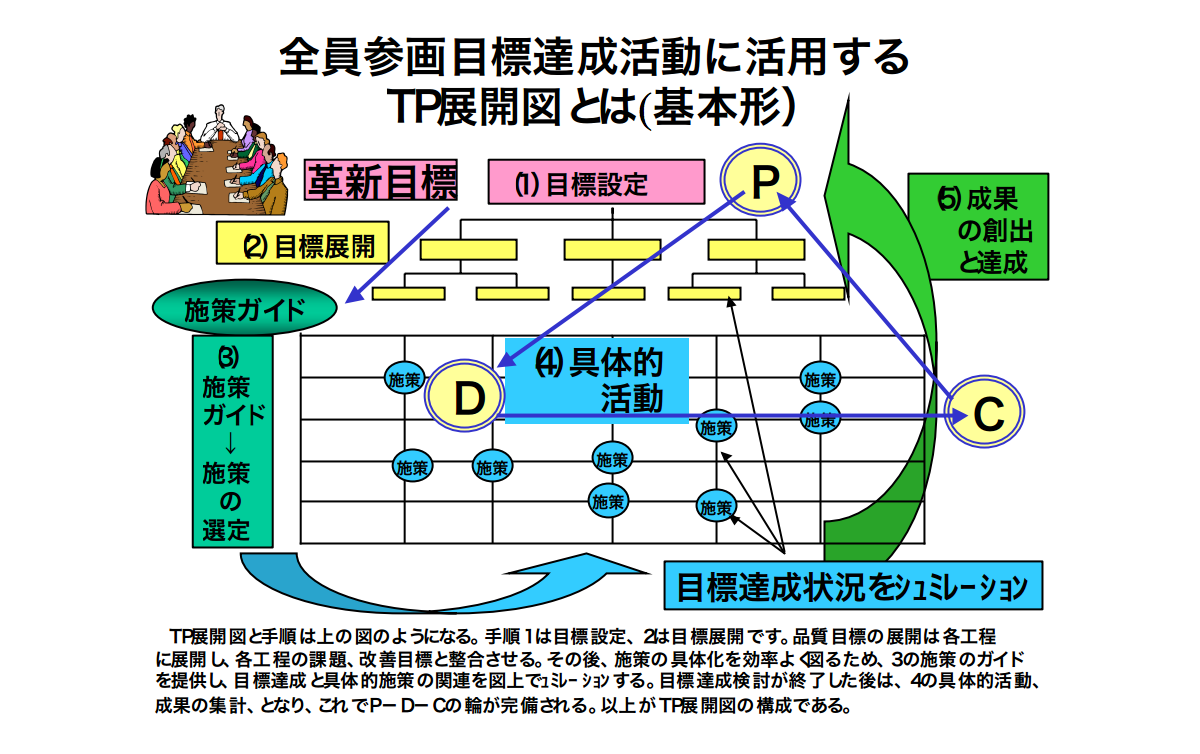

また次に、TP展開図の基本型を示すことにします。

生産性は、各種の活動内容に指標を定め、他社のそれと比較して高ければ安心できるのであろうか? それならば、健康診断と何ら変わらないように思います。

既に読者の方々はご存じのように、あるスポ-ツで筋肉の力、活動スピ-ドなどが人より上回るというデータを貰い人に自慢をしても、その選手が競技に出て果たして勝てるであろうか? と問うと、「不明!」という答えが返ってきます。

確かにその選手の体質は診断の評価と共に強くなったかもしれません。

しかし、競技に勝つには総合力を目的に合わせて戦うことは自明の理です。

このように、健康診断の結果は競技に勝つ一つの要因にはなるが、勝負の要因の全てではないからです。

一般に、全ての条件を完全にする努力をしようとしても、企業には十分な時間と金、工数がない状況です。

競技に勝つためには、その企業の生産の目的に合わせた項目にしぼって、戦略と取り組み内容を決める必要があることは、スポーツ競技の例と同じです。

ここに、生産業においては、競争力強化に対し、限られた時間の中で、持てる人、設備や技術~資金をうまく配分するという戦術が必要になります。

要は、なんの為にアウトプウトをつくるのか? が明確になっていなければ、単に個々の要素の強化を図っても意味がないことがわかります。

次に大切なことは、インプットをアウトプットに変換する構造と手順の的確さがいります。

スポ-ツでいう練習(企業では改善)内容の良否ですが、ここには最適、かつスピード性の高い手法の投入~評価、活用が重要になります。

企業において重要なことは、まず顧客思考でアウトプットを見る点です。

次に、顧客対応のモノづくりを円滑、かつ効果的に進めるためには、戦略を「世界一流の技術を確立する!」「原価低減を○○%果たす!」「売上利益率を○○%にする!」「従業員満足を満たす!」「地球環境にやさしい企業づくりを図る!」といった内容を配慮して、方針を決め、これらの内容が製造プロセスを革新する具体的な活動にリンクさせることが重要になります。

そうしないと、「上から下まで火の用心」「お題目は一流だが、丸投げ管理」となり具体的アウトプットは何も生じない活動になるからです。

要は、「顧客のために何をすべきか?」といった対処と、企業における個々の活動は相互に関連をつくり、直接につなげ結びつけて、個々の活動の貢献度までが目で見てわかり、一人ひとりの活動をムダにさせない戦略図が必要になります。

以上、この対策の要求と具体策をTP展開図上に構成して示すことが先のプロジェクトの課題だったわけです。

では、ここまでに述べた用件を具体的手法として、どのようにつなげストーリー化させ、そこに生産性をどのようにみていくべきか? について話を移すことにします。

まず、企業は顧客志向で売り上げを伸ばしある程度の確保が必要ですが、同時に「利益を○○にする!」と定めて活動を進める必要があります。

そして、ここで進める要件は次の手順で各種の要因を分解します。

すなわち、

1.利益を出したい。そのためには?

2.売上を伸ばさなければならない。そのためには?

3.顧客が必要とする、ニーズにあったものを提供しなければならい。この対応に於いては、顧客が要求される内容を、まず確認しなければならない。そのためには?

例えば、機能・品質を良くする。

早く手にいれたい。などの項目を顧客ニーズに適応させる必要がある。そうしなければ買っていただけない事になる。

だが、

4.競合メ-カ-の状況も頭に置いて、どこを伸ばし差別化を図って顧客に認められるかを明確化して狙う対策が必要になる。もし、それが、品質であったり、納期対策であれば、その生産性を考えた対策が必要になる

外部思考で企業の取り組みを見直す活動が必要になるが、従来はこの分野の生産性はかつて、あまり話題にならなかったわけです。それより、どちらかというと、設備や人の生産性という企業内に定められた指標のみが、企業の中では検討され行動に移されてきた。

では、顧客の要求に応える項目の生産性はどのようにあげるのであろうか?

また、

5.品質がタ-ゲットとなった場合、顧客が商品を購入してどこをどのように評価するか? について見ていくわけです

例えば、使い勝手はどうか? 使用エネルギ-はどうか? 使用済になった時に地球環境への影響はどうか? とみていくわけです。

そして、このような要求をいれた製造方式は? と考えると、

6.顧客が期待される! という1点に向けて、全ての行動を集める行動と、そのために必要な生産性指標を定めて生産性向上を図る対策をとる活動(施策の設定)が必要になります

そして、このためには上記の目的と、企業独自に進めるべき内容をマトリックス化して構造を示し、目標達成に適合した施策をそのマトリックス上に置き、全体として各種の要求を満たす施策と目標を評価検討して、行動内容を決める必要が生じるわけです。

以上が、TP展開図の図式上に具体的に、目で見てわかる納得行く方式で表現すべき要件となります。

過去、多くの文献や著書などを見ると、構造は判らないが、著名な経営者はこのような図式を頭の中に持って活動されていたようです。

しかし、ビジブルではなく、どの企業でもトップ・マネジャ-はなんとなくこのような構図の必要性を感じていたわけでした。

具体的な手段の創出迄には至らなかったわけです。

そこでJMAでは、TP=総合生産性向上対策が検討されたわけですが、まず、総合生産性は先の図で示した内容、すなわち「各ディメンジョンは違うが、Q+C+D+S+Mを総合指標として一体化する」となったわけでした。

この算式は、総合生産性を示す式を用い、外部志向で目的達成に最も効果的にQ+C+D+S+Mを一体化とウエル・バランスを定めて改善活動に努力するか? を検討して行く点にあります。

そして、個々のレベルアップ目標を決めたら、次は総合目標を末端まで展開して行動へ移す対策を具体化させる手続きに入ります。

ではTP展開図の作成手順を示しますが、再度、先に示した図の要点を多少異なる構成という形で、下の図に示すことにします。

TP展開図の作成手順:以下の内容は、先のTP展開図作成の詳細です。

また、( )は着手手順を示します。

では、(1)~(5)の要件を解説します。

(1)まず、事業所が抱えている目標を示す、すなわち、何を何のためにするべきか(WhatとWhy)?を示すことが必要です

(2)次に、その目標を中心に重点分野を決め、目標を展開します

ここで注意すべき点とした「目標は一律ではない」という内容があります。

成果を挙げてもらう対象や工程、製品などの状況を見て決めた個別目標です。

製造工程(含む、協力会社)へ展開する場合には、貢献値もハッキリさせます。

先の図で、具体的な処置を進める場合、トップの目標を各工程の部門長、課長、係長、職長、班長というように展開していくことになります。

要は、全体と個々がバランスよく全体の目標達成につながるように展開するわけですが、一度目は上部から下部へ展開します。

次に、実務的に達成可能性を検討~評価の後、修正を加え、今度は下から上に積み上げることを数回行いつつトップダウン目標+ボトムアップ目標の整合するわけです。

(3)この内容が図化されると、今度はボトッアップで施策を追求することになります

ここで、施策の抽出を容易にするため、施策創出の種になる施策をガイドする項目を示す必要が出てきます。

具体的には、IE、VE、QC……JIT、自動化、稼働率向上~製造技術の改善など、問題解決に最も適した手法が問題解決(手法)ガイドとして、ここに並べます。

(4)以上の取り組みで、例えば横軸に展開された目標、縦軸には施策の創出をガイドする状況になります

そして、この図をTPマトリックスと呼びますが、この図を利用して、いよいよ施策という(2)の段階で個々の工程に定めた課題と目標達成を徹底進めるため具体性を持った小改善だが実務的内容を個々に決めていくわけです。

またこのような取り組みで、全体の目標(総合目標)~個々のプロセスが持つ課題と目標、またその達成に関与する個々の施策と貢献度までが数値化されます。

なお、マトリックスによる検討は経営シュミレ-ションとしての機能を持ち、やがて達成へ向けて活動する実行予算にそのまま置き換わる内容です。

時には、ある工程では極めて効果が挙がる対策が、他の工程ではマイナス影響が出るケ-スがあります。

しかし、TP展開図を適用する事業所全体や工場、製造ラインなど、適用したTP展開図が対象としている組織に対して総合的に効果を出すわけですから、この場合、職場や工程の壁を越えた活動が必要になります。

この図化で組織全体に設けた総合目標と個々の努力で具体化させる小目標がビジブルな図上に表現され、つながりと貢献度が数値示すわけです。

更に、TPでは「伸ばせ、伸ばせ主義」という表現をしますが、雑巾をしぼる方式は用いないで、施策達成に最も向いた方々にテーマ具体化に当たっていただき、力量発揮を願う運営を進めます。

TPを推進する企業の多くは、事前にアイデア・バンクを作っています。

このような企業では、まずそこから、目標や方針に合った案を抽出した内容を引き出す方式を取っていますが、そのような企業ではアイデアは各部門の隠し財産にせずどしどし登録する方式もTPの運営を効果的にする工夫です。

TP展開図の運営には、もう一つ工夫があります。

施策の中には、ハッキリと効果が見積もれるものと(固い目標)、多分効果はこの程度期待されるが、今、細かい分析をやるより、ある程度の目算で施策を進めた方が良いものがあります(柔らかい目標)。

この内容は実践と破線で示したりしますが、この対処で実施効率をあげるのもTP独特のやり方です。

いずれにせよ、顧客のために生産と改善を進める目標を展開するTP展開図は、その目標達成を待つ形となります。

(5)後は、組織が一体となり活動して、効果を挙げる活動だけが残ります。目標達成努力です

しかし、途中である施策の目標達成が危ぶまれるケースが発生することがあります。

その場合は、図上に赤信号をともすわけですが、即座にアイデアを追加する。

早く目標を達成した部門が援助するなどの手を下し、全体として定めた総合目標の達成へつなげます。

このような運営もTP展開図上で行うわけですが、全ての活動から問題までもが目で見た形で常に示されているので、このような一体的な活動がスムーズ、かつ的確に進むわけです。

一般に、従業員の方々は意義と貢献度がハッキリし、やったことの善し悪しが明確になると、強制などはなくても力を発揮していくことが、TPを実践した多くの企業で確かめられています。

以上がTPの展開ステップです。

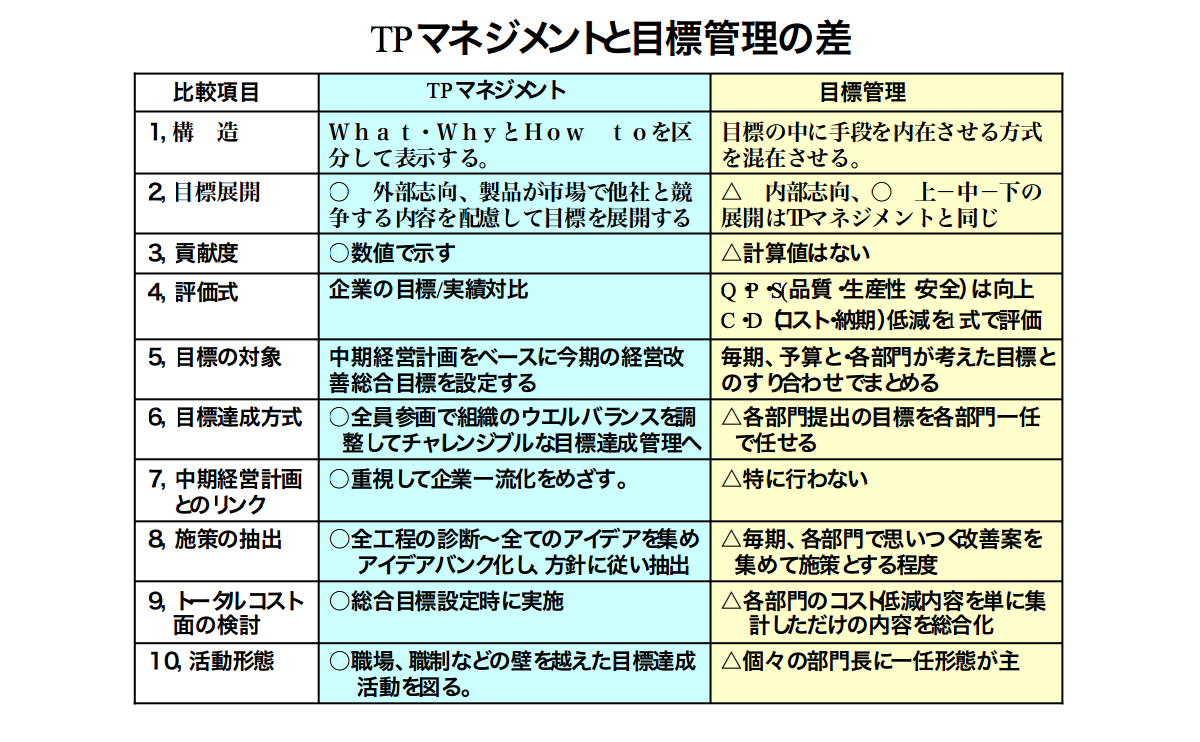

これに似た様式に『目標管理』がありますが、TPとの違いは下に示した表となります。

如何でしょうか?

経営活動の中身と目的、目標だけでなく、各人の貢献度までが示される、という内容は?

トップの方々だけではなく、従業員の方々にもインプットをアウトプットに変換する構造と活動の内容に示す事になるのではないでしょうか?

先の企業指導の例で、A氏がB社に紹介したのはTP展開図でした。

事後談ですが、B社の関係者は実施後、「なるほど、正に、自然の原理そのものですね。なぜ、そのようなことに、どこの企業も気がつかなかったのでしょうか? わが社も、それに近い形はやっているが、一覧で企業の目標と活動の是非を目で見てわかる形態まではやっていない!」というお話だった、とのことでした。

なお、この発言に勢いを得て、A氏は次のように説明を加えたそうです。

「TPを導入してからの変化ですが、最近、JMAでTP賞を取られたN社の社長様は『私の意図をどのように従業員が受け取ってくれているかが、TP展開図上でわかる。

重点部は気になるので、直接にプロジェクト・リ-ダ-に電話することがあるが、よく意義と重要性を考えてやってくれているので信頼がおける。

第一、私が重要性を理解していることが直接に伝わるので、動きが変わってきます。

このTP展開図全体を効率よく、確実に進めることが、顧客志向、従業員満足、社会貢献の全てに関与することであることが、私だけでなく、全員にわかって働いていただいていることが意義深い。

わたしは、TPを部下と私をつなぐコミュニケーション・ボ-ドだと思っています』と話しておられました。

さらに『もし、達成が危ぶまれる内容があると、赤信号がTP展開図にともる。このような内容になると、関係者が自主的に集まって対策を練る。

全体として目標達成ができれば良いわけで、個々のテ-マが達成しないから云々し、“雑巾をしぼれ”と叱咤激励する活動はしなくて済む。

むしろ、強いところを更に伸ばす工夫をTPでは重んじるので、それが効果創出に大きく効いています』というお話を追加されました」という話だったが、「我が社でも同じです」ということでした。

なお、A氏に体質改善の相談をされたB社のトップの方は「乾いた雑巾しぼりはすぐに限界をきたします」とお話されたそうです。

以上、この話が、もう一つ濡れた雑巾を必要とする会社の方々のお役に立てば幸いです。

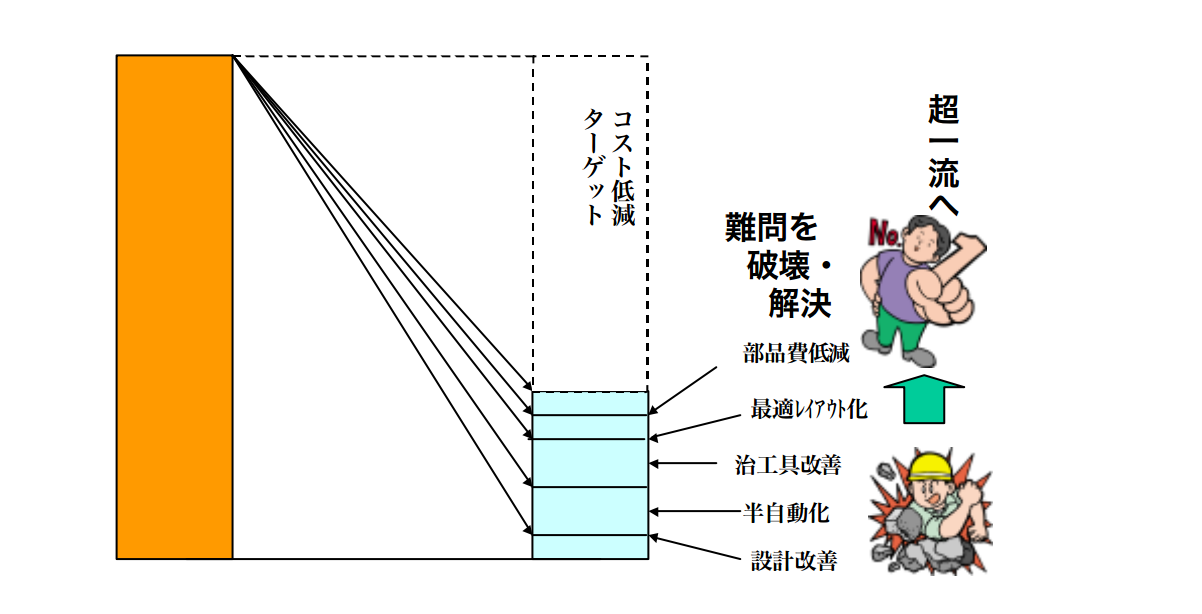

また、TP展開図は毎期の予算達成活動に使う道具なので、将来に渡って活用する場合、下に示したターゲット・コストの併用をお願いします。

製造革新のターゲットコストとは