モノづくりを情報の流れで眺め現場のIoTを考える

現場を情報の流れで眺め、情報に着目し、標準化を進める、という話です。

現場の標準化を進める時には、何に着目すればイイだろうか?

生産活動は基本的に「転写」と「変形」の組み合わせで表現します。

情報の発信側と情報の受信側とに切り分けて考えます。

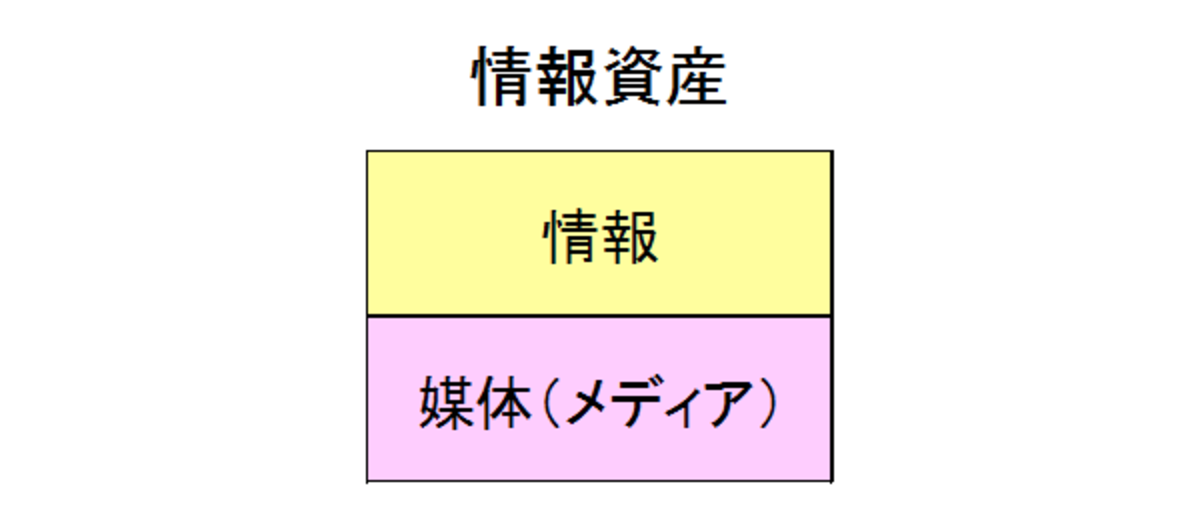

情報資産は媒体(メディア)と情報から構成されています。

1.物体間で「情報」のやり取りをしているのがIoT

モノのインターネット (IoT)では、世の中に存在する様々な物体に通信機能を持たせ、インターネットに接続したり相互に通信できる状態を作り出します。

そして、自動計測や自動認識、自動制御、遠隔計測等を可能にします。

いずれにせよ、様々な物体間で「情報」のやりとりがなされます。

ですから、モノづくり工場の現場でIoTをめざし、各種情報通信技術(ICT)を活用しようとする場合、現場におけるあらゆる生産活動を「情報」へ変換する作業が発生します。

・製品をメッセージの束、情報の束ととらえる。

・「コト」を反映した情報が次々とメディアに転写されていく過程がモノづくりの工程

に他ならない。

このように考えれば、生産活動を「情報」へ変換する作業のヒントが得られます。

「情報」の流れに注目して、モノづくり現場を見つめます。

2.金型も自動車もモノづくり現場では「情報資源」

生産活動で利用される経営資源も、製品それ自体も、素材という媒体(メディア)に「情報」が刻印されている「情報資産」に他なりません。

下地に素材という媒体(メディア)があり、その上に情報が刻印されてるイメージです。

例えば、「情報資産」として金型を考えます。

媒体(メディア)は金型用の特殊鋼です。

一方で顧客へ届けたい「コト」を反映させた設計形状をプログラム化します。

そのプログラムは切削加工機や放電加工機を稼働させ、顧客へ届けたい「コト」を反映させた設計形状の情報を、金型用の特殊鋼へ転写します。

つまり、金型は顧客へ届けたい「コト」を反映させた設計形状を情報として持っている「情報資産」です。

また、製品として自動車を考えます。

媒体は鋼であったり、ゴムであったり、ガラスであったり、近年ではCFRPであったり、多種多様です。

そして、それぞれの媒体に適した方法で、使用価値を担った情報が、各媒体に転写され、ボディーやタイヤ、ウィンドウ等の「情報資産」になります。

そして、自動車はこうした多種多様な「情報資産」を組み合わせた製品であり、それ自体も「情報資産」です。

(出典:藤本隆宏先生『生産マネジメント入門Ⅰ』)

3.生産活動は「転写」と「変形」で説明できる

生産活動を情報の視点から見ると2通りに分類できます。

「転写」と「変形」です。

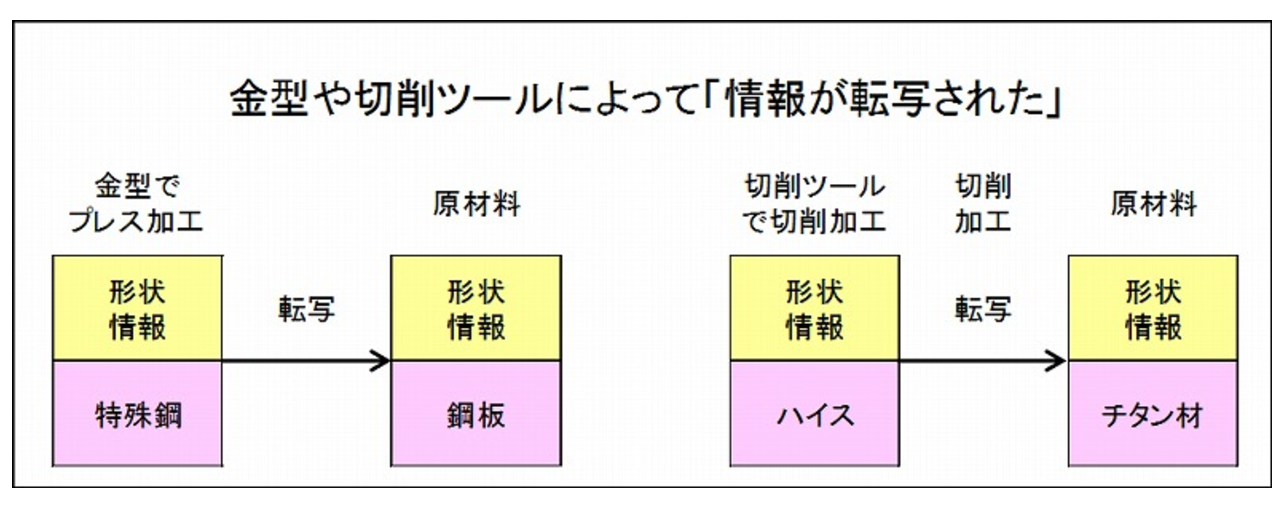

ひとつは、金型でプレス加工して鋼板を所定の形状にしたり、切削ツールで切削加工してチタン材を所定の形状にしたりする「転写」です。

ある資源(金型や切削ツール)から別の資源(鋼板やチタンミ材)へ情報が発信された結果、同一の内容の情報が異なる媒体に乗り移った場合です。

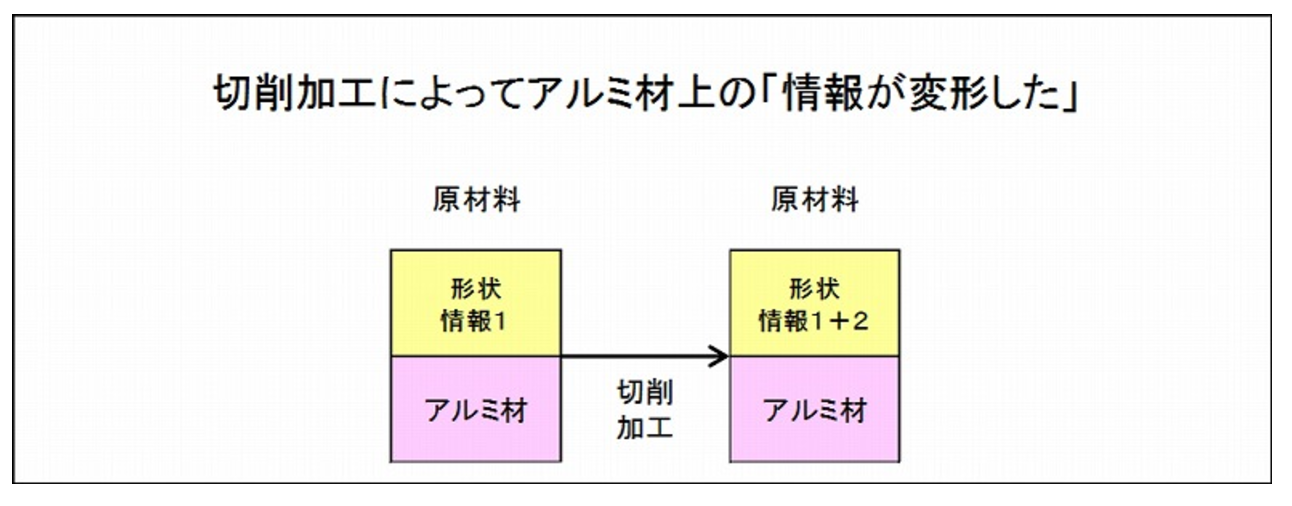

もうひとつは、金型で鋳造加工してアルミ材を所定の形状にした後、そのアルミ材を切削ツールで切削加工して加工を追加したりする「変形」です。

金型で鋳造加工して所定の形状にされたアルミ材がほか(切削ツール)から情報を受信・吸収することで同一メディア(アルミ材)上で情報内容が異なるものになった場合です。

生産活動は基本的にこの「転写」と「変形」の組み合わせで表現できます。

(出典:藤本隆宏先生の「生産マネジメント入門Ⅰ」)

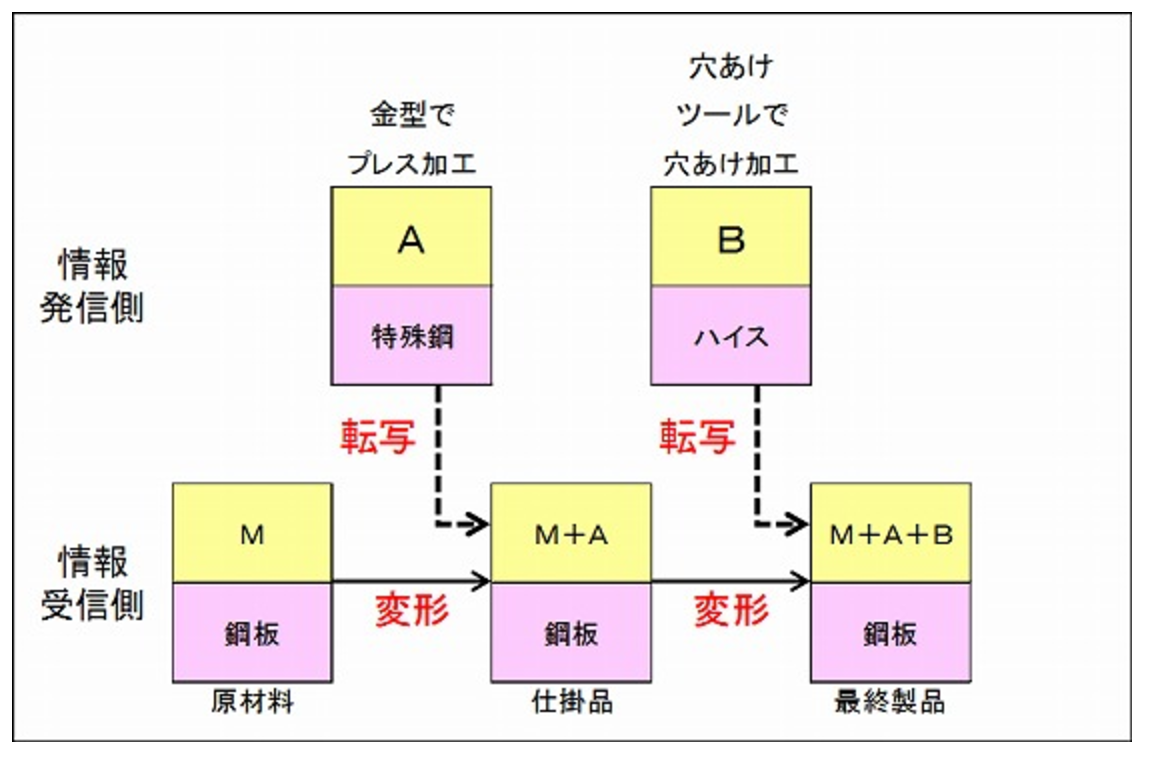

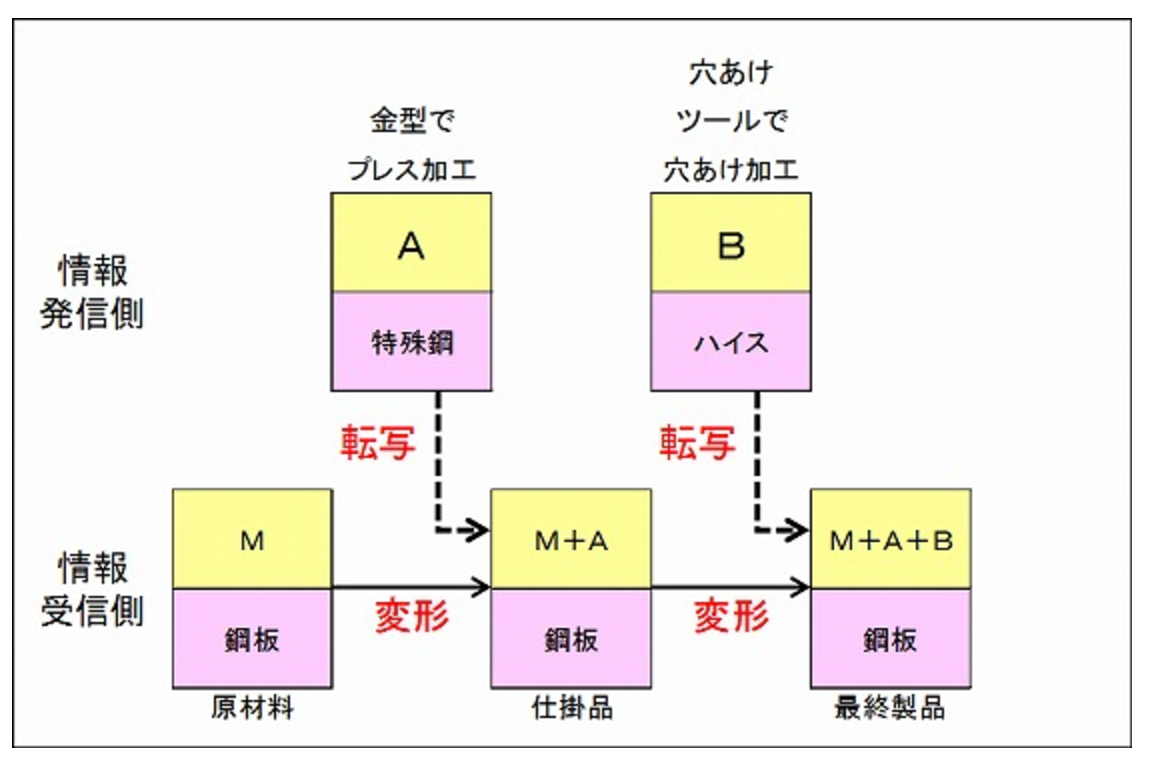

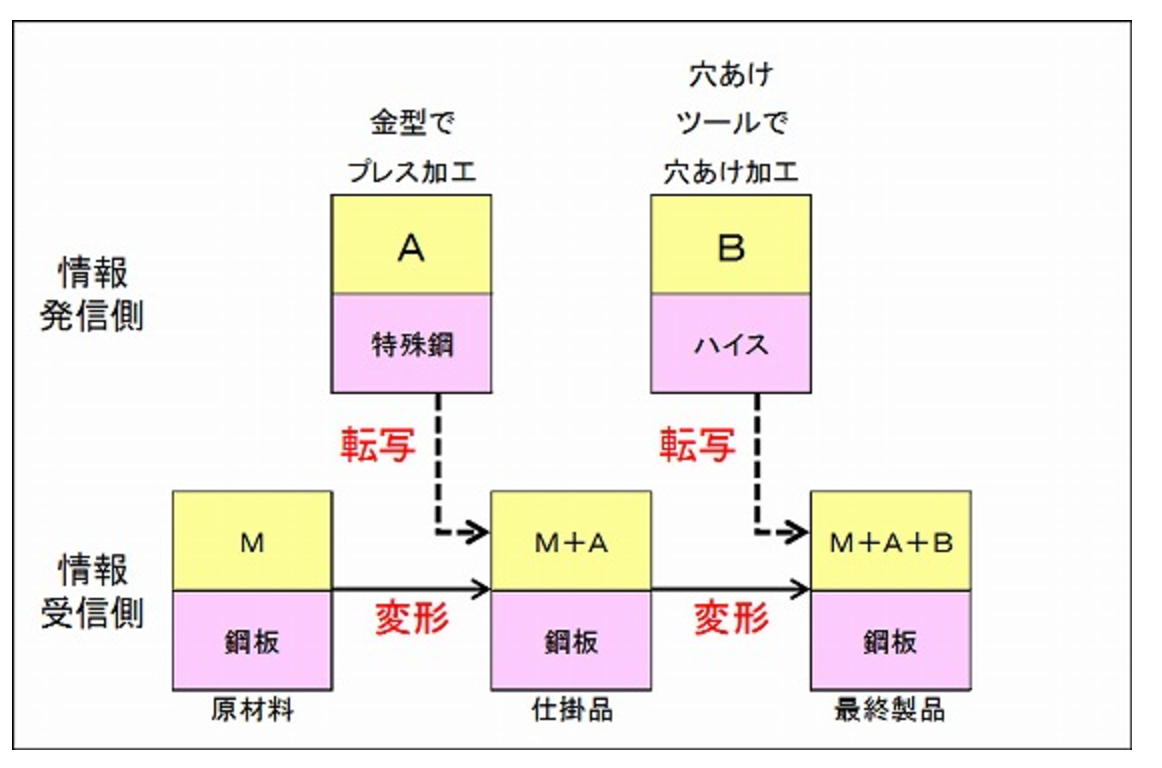

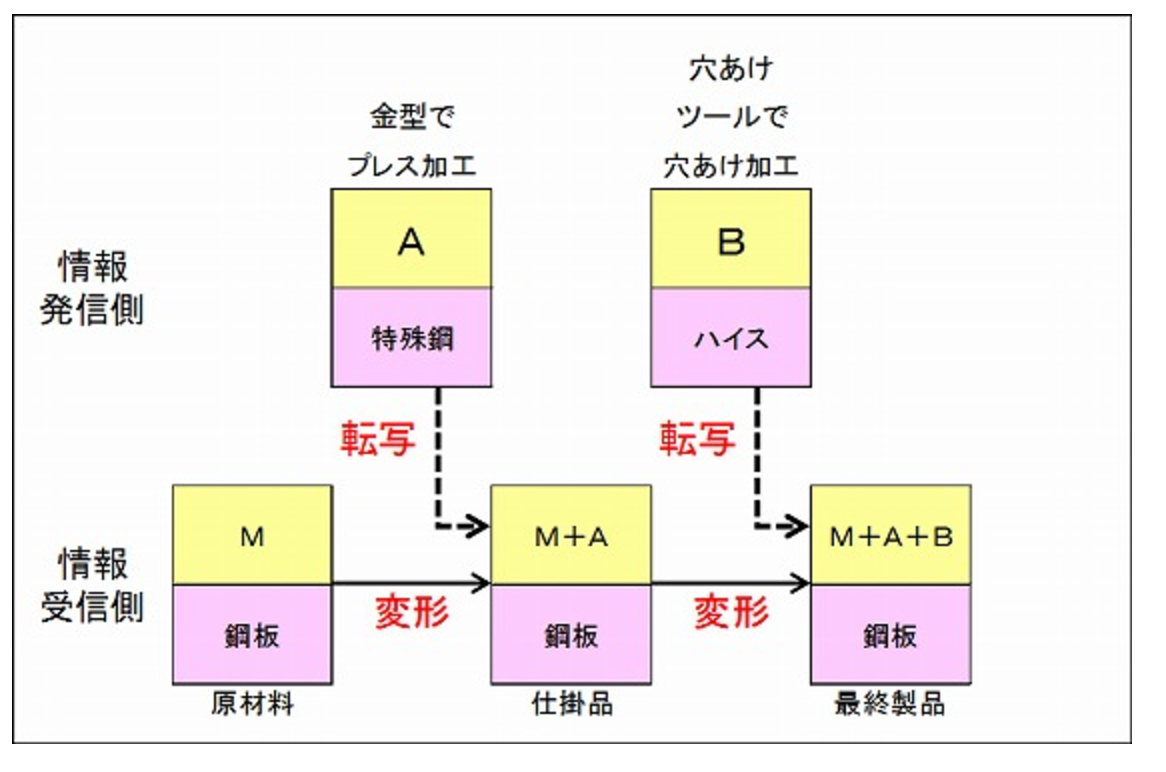

4.具体的な生産ラインを情報の「転写」と「変形」で表現する

ここでプレス加工と穴あけ加工の2工程で構成されているラインを考えます。

鋼板を原材料として、まずプレス機で形状Aにプレス加工します。

その後、さらに穴あけ加工機で形状Bの穴を追加加工します。

原材料の鋼板に情報Aと情報Bが加わっていく流れです。

下図のようになります。

情報発信側と情報受信側で整理すると理解しやすいです。

(出典:藤本隆宏先生の「生産マネジメント入門Ⅰ」)

5.IoTのために各工程で着目すべきこと

付加価値の拡大が工場経営の課題です。

製品の付加価値を高めて、顧客に選ばれなければなりません。

高めるべき付加価値は「コト」と結びついています。

ですから、「コト」を実現させている情報に着目します。

上記のプレス加工と穴あけ加工の2工程で構成されているラインでは、MとAとB、これら3つの情報が着目すべき情報です。

モノづくりの現場を情報の流れで眺めます。

情報発信側と情報受信側で整理すると理解しやすいです。

MとAとB、これら3つの情報が媒体(メディア)に全て転写されたら最終製品です。

製品は顧客へ届けたいメッセージの束であり情報の束。

これらの束が顧客の「コト」へ、ぐさりと刺さるかどうかは……、3つの情報が全て適正に転写された否かにかかっています。

このように考えると、注目し、監視すべき情報が見えてきます。

例えば、対象とすべき情報は下記のように上げられます。

○情報発信側で監視すべき情報

1)プレス加工での転写状況

・金型の情報Aの品質

・金型の媒体(メディア)の状態

・転写条件

2)穴あけ加工での転写状況

・穴あけツールの情報Bの品質

・穴あけツールの媒体(メディア)の状態

・転写条件

○情報受信側で監視すべき情報

1)原材料の状況

・原材料の情報Mの品質

・原材料の媒体(メディア)の状態

2)プレス加工での変形状況

・仕掛品の情報M+Aの品質

・仕掛品の媒体(メディア)の状態

3)穴あけ加工での変形状況

・最終製品の情報M+A+Bの品質

・最終製品の媒体(メディア)の状態

つまり、

・転写と変形

・媒体(メディア)と情報

という切り口から、IoTのために各工程で着目すべき情報が整理されます。

そして、これらの情報をデジタル化できればIoTに活かせる。

「コト」につながるメッセージを顧客へ届けるには、多くの情報に配慮する必要があるのに気が付きます。

また、現場を上記のように整理するのは、標準化の作業と同様です。

米国General Electric(GE)社が提唱しているインダストリアル・インターネットの概念を世界に推し進めるためにGEなどの米国企業が中心になって設立されたインダストリアルインターネットコンソーシアムの最高技術責任者であるStephen Mellor氏は、IoTを導入したスマート工場の実現には「標準」が欠かせないとして、その重要性について次のように強調しています。

「標準がないと市場が広がらない。

スマート工場はいきなりできるものではなく、少しずつ積み重ねて実現していくもの。

その際の相互作用を担保するためには標準化が必ず必要だ」。

(出典:『日経ものづくり』2015年11月号)

IoTの最終目標は工場のスマート化であり全体最適化です。

ただ、各部分が最適に組み合わさっていることが前提にあります。

全体最適の前に部分最適の実現。

そのためには、やっぱり「標準化」です。

モノづくりとは情報資源の転写や変形によって「コト」につながる情報を顧客へ届ける作業である。

このように考えれば、現場を統一的に眺められます。

モノづくりの現場を「情報」の流れで眺めます。

現場の標準化を「情報」に着目して進めるのがひとつの方法です。

まとめ。

生産活動は基本的に「転写」と「変形」の組み合わせで表現する。

情報の発信側と情報の受信側とに切り分けて考える。

情報資産は媒体(メディア)と情報から構成されている。

現場を情報の流れで眺め、情報に着目し、標準化を進める。

:

:

:

: