ヒューマンエラーの分類を問題の根本対策で活用する

ヒューマンエラーの3分類で真の原因を見極める。

経営者や現場リーダーが、仕組み作りをやらなかったことで現場が苦労する、という話です。

ヒューマンエラーの原因は現場の当事者にある、と思っていませんか?

現場で発生するヒューマンエラーの真の原因を見極めていますか?

1.お目にかかりたくないこと

工場経営者や現場をあずかる現場リーダーがお目にかかりたくないこととにはどんなことがあるでしょう。

私の頭には下記の言葉が浮かびます。

「予期せぬ出来事」。

儲かる工場経営でカイゼンやイノベーションは絶対に欠かせません。外部変化に対応していくことが企業の本質です。

ですから、意思を持って「変える」ことができるかどうかは企業の命脈にかかわります。

多くの企業は「変える」能力を磨き続ける必要があるわけです。

ただし、これには前提条件があります。

当然ですが、日々の生産活動、今の事業活動が予定通り、計画通りに進んでいることです。

安定して、継続した生産活動を可能にする運転資金や従業員の毎月の給料。

こうしたお金を確保し続けるために安定した生産活動を実現させねばなりません。

予定したこと、計画したことを確実にこなすためにやることが、「管理」の活動です。

「管理」の活動ですから、事前に決めたことをきっちりやりきります。

生産計画、進捗管理、余力管理、現品管理で構成される生産管理の取り組みがあってこそのカイゼンやイノベーションです。

まずは足元での「管理」活動を強化する必要があります。「管理」活動で安定したお金の流れを作ります。

そうすれば、腰を据えてカイゼンやイノベーションへの取り組みもできるのです。

したがって安定したお金の流れを活動を阻害する出来事は避けたいと考えるのは当然です。

「予期せぬ出来事」はお目にかかりたくないものになります。

2.「予期せぬ出来事」への対処方法

「予期せぬ出来事」は安定した生産活動にダメージを与えます。

例えば……、

- 設備が老朽化で故障し生産ができなくなった。

- 品質のクレームを出してしまい、現場総出で対応に追われ膨大な費用がかかった。

- 作業者が装置のオペレーションを誤り不良品を多発させ、大きな損金を計上した。

- 現場で労災が発生し、それへの対応策のために生産を止めた。

等々。

24時間連操の現場管理者を担っていた頃、心の底から休まる時はなかったことを思い出します。

いつ何事かが起きて電話がかかってくるかもしれない、という状況に置かれていました。

そして、「予期せぬ出来事」の中でもつらいのが労災です。

本人も痛いですし、家族も大きな不安や心配を感じます。管理者としても大変申し訳ない気持ちを感じました。

また、ある時、現場の作業応援に入った時のことです。

その工程の作業者から手順を口頭で教わって作業を開始しました。

が、左右を取り違えて、ひたすら不良品を作り続けてしまったのです。

そこに気が付がつくのが遅れ、無視できない額の損金を発生させたこともあります。

全く現場の遅れを取り戻すべきところが、かえって、管理者が現場の足を引っ張ることになったことがありました。

「予期せぬ出来事」は、現場の弱点を浮き彫りにします。

ですから、「予期せぬ出来事」を「予期できる出来事」に変えたいのです

その出来事はコントロールできます。ひやひやすることもありません。

コントロールできないから、経営者や現場リーダーのコントロール外で発生するのでヒヤヒヤするわけです。

ですから、こうした「予期せぬ出来事」は発生した後の事後対策が重要になります。

コントロールできる出来事にすることが目標です。

儲かる経営では、問題自体を発生させないように事前に手を打つことを考えます。

「攻め」の対策です。

しかしながら、全ての問題でこうした対応が可能になるわけではありません。

どうしても、事後処理として対応しなければならない問題も発生します。

問題発生後の対応を対処療法にするか、根本的治療にするか、ということです。

3.ヒューマンエラー

さて、こうした「予期せぬ出来事」の原因の多くは「ヒューマンエラー」という見方で整理できます。

現場で人に関連していない「問題」が発生することはありません。

発生した問題の背景を探れば、必ず「人」に行き着きます。

ですから、「ヒューマンエラー」の観点を取り入れます。対象は現場だけではありません。

ヒューマンエラーは現場当事者のミスであるという考えになりがちですが、それを改めます。

リーダーや経営者も対象です。

発生した問題を「ヒューマンエラー」の観点から分析し、根本的な原因をはっきりさせるのです。

「ヒューマンエラー」の観点で根本治療を目指します。

ヒューマンエラーの定義はいろいろです。

「失敗のメカニズム」の著者である芳賀繁氏によると次のようになります。

「ヒューマンエラーとは、人間の決定または行動のうち、本人の意図に反して人、動物、物、システム、環境の、機能、安全、効率、快適性、利益、意図、感情を傷つけたり壊したり妨げたもの」

ポイントは、「本人の意図に反して」、にありそうです。意図的なものはエラーとは呼びません。

4.分類と対策

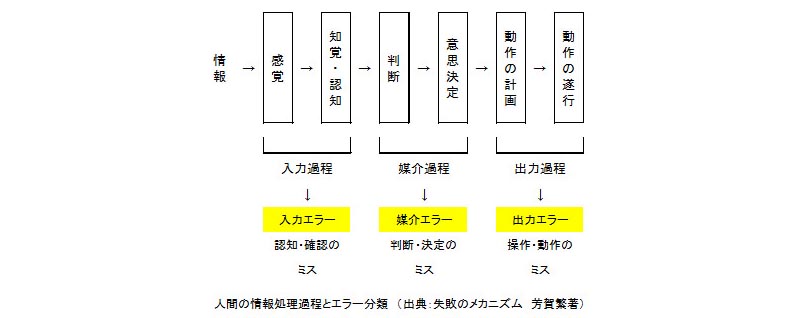

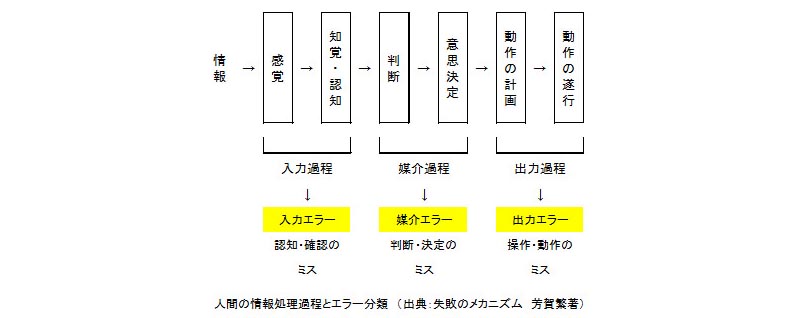

芳賀氏はその著作のなかで、人間を情報処理装置に例えてヒューマンエラーの分類をしています。

目や耳を使って外部から情報(光や音)を取り入れ、その情報を中枢(脳)で処理して知覚や認知が生じます。

これは入力過程です。

車を運転していて、信号が青から黄色に変わったこと、交差点までの距離、車の速度、右折待ちの車の有無、後続車の車間距離等々、知覚や認知された情報をもとにアクセルを踏むか、ブレーキを踏むかを意思決定します。

これは媒介過程です。

プレーキを踏もうとするならば、いったん軽くブレーキを踏んで、後続車へ意思表示をしつつ、急ブレーキにならないように深く踏み込んで停止線で車を止めます。

このような一連の動作がセットになって起動されます。これは出力過程です。

ヒューマンエラーを原因となる人間内部の情報処理過程に注目して3つに分類します。

そうすることで、対策の方針が客観的に判断しやすいです。

例えば……、横に2つ並んでいるボタンのうち、右のボタンを押すべきところを左のボタンを押してしまったとします。

このエラーは左右のボタンの押し間違いと表現できます。これはエラー自体を説明した表現です。

しかし、このエラーは、人間内部の情報処理過程に注目すると原因が3つに分類できます。

- 左右のボタンを見間違えた「入力過程」でのエラーかもしれません。

- そもそも、左を押すのだと誤った意思決定をした「媒介過程」でのエラーかもしれません。

- 右を押そうと手を伸ばしたら左ボタンにふれてしまった「出力過程」でのエラーかもしれません。

すると対策は次のように考えられます。

「入力過程」でのエラーなら、ボタンに「左」「右」と明記する、色分けする、大きさを変える。

「媒介過程」でのエラーなら、なぜ左を押すと判断したのか思考プロセスを振り返り、誤りを直す。

「出力過程」でのエラーなら、左右のボタン間の距離を離す、狙ったボタンを押せるように訓練を強化する。

つまり、

- 「入力過程」は識別対策

- 「媒介過程」は仕組みやルール、手順での対策

- 「出力過程」は設備面および訓練での対策

であると整理されます。

芳賀氏の分類で考えると、ヒューマンエラーの対策の方向性が描きやすいです。

5.振り返ると……

現場の管理者時代には、多くの不測の事態に出会いました。

こうして直面した「予期せぬ出来事」にはからなず「人」が絡んでいました。

そして、トラブルの原因を現場の当事者から探りがちでした。

しかし、こうしたヒューンエラーによる「予期せぬ出来事」のそのほとんどは媒介過程に問題が見い出せました。

つまり、仕組みがない、ルールが曖昧、手順が現場任せになっていることに起因してたということです。

担当していた現場で発生した労災も行きつくところは、作業の手順を作業者任せにしていたことです。

「技能」という言葉で言い逃れをしていた一面もありました。

そこで、腰を据えて「技能」を見える化し、数十ページにわたるマニュアルを2か月かけて作成したこともあります。

本当は、作業者に痛い思いをさせる前にしなければならないことだったのです。

ヒューマンエラーと言うと何か、当事者のミスというイメージを抱きがちです。

しかし、作業者は意図を持ってミスをしようとはしていません。

「媒介過程」で発生するミスは、本来、経営者や現場リーダーが原因である場合があることに留意します。

経営者や現場リーダーがやらねばならない仕組み作りをやらなかったことが原因で現場が苦労するのです。

ヒューマンエラーの3分類で真の原因を見極めます。

ヒューマンエラーの原因は現場の当事者にある、と思っていませんか?

現場で発生するヒューマンエラーの真の原因を見極めていますか?

まとめ。

ヒューマンエラーの3分類で真の原因を見極める。

経営者や現場リーダーが、仕組み作りをやらなかったことで現場が苦労する。

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

:

:

:

: