セイコーエプソン、スカラロボット世界トップシェア「省・小・精」のものづくり追求

スカラロボットで8年連続世界シェアトップのセイコーエプソン。

グローバルで自動化需要が高まるなか、時計と精密機器にルーツを持つ同社は「省・小・精」の技術を詰め込んだ小型精密ロボットで世界から高い評価を受け、現在は「センシング&ロボティクス」で高生産性のものづくりの実現をサポートする。

写真左から、営業本部 水野氏、安田氏、ロボティクスソリューションズ事業部 久利氏、成澤氏

小型精密ロボット リーディング企業

同社は1942年に機械式時計の部品製造からスタート。省エネルギー、小型化、高精度を追求し、長年にわたって「省・小・精」の技術を積み重ねてきた。現在、それらの技術はマイクロピエゾ、マイクロディスプレイ、センシング、ロボティクスという形で引き継がれている。

ロボティクスのはじまりは1983年、ウォッチ組み立ての社内自動化の際に自社開発したスカラロボットが原点。ロボティクスソリューション事業としては、省・小・精の技術にセンシング技術を加えたロボティクス技術、自社がユーザーとして進めてきた生産技術力、プリンターやプロジェクター等で構築した世界に広がるネットワークを活かし、8年連続スカラロボット世界トップシェアとなるなど小型精密ロボットのリーディング企業として君臨している。

同社のロボットは、「省・小・精」を体現する小型・軽量、スリムな本体構造に加え、力覚センサーなど独自のセンシング技術とプリンターやプロジェクター事業で培った画像処理技術をロボットに融合させた統合制御が特長。より一層の複雑さと精密さが求められるようになっている高度なロボットシステムを容易に実現できる。ラインアップは、世界トップシェアのスカラロボットと、ユニークな構造が特長の垂直多関節ロボットなど豊富に揃えている。

センシング&ロボティクスを体現するNシリーズと力覚センサー

現在、力を入れているのはセンシングとロボティクスをかけ合わせたソリューション。なかでも力覚センサーと6軸ロボット「Nシリーズ」を組み合わせた提案が好評だ。

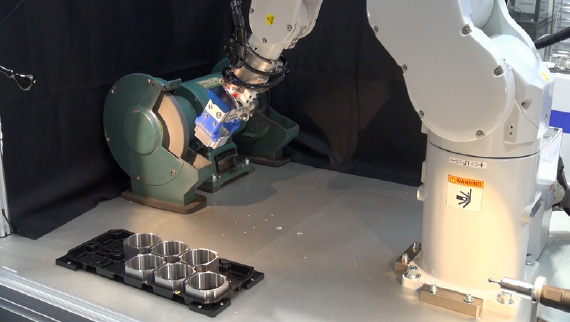

Nシリーズは折りたたみ式のアーム構造が特長の6軸ロボットで、2016年に世界で発売を開始した。腕はたたまれた状態から伸びて、狭い空間を縦横無尽に動き、設置面積とタクトタイム両方を減らすことができる。発売当初は2キロ可搬のN2だけだったが、18年に6キロ可搬・アーム長1000ミリの「N6」を発売。N6は通常の6軸ロボットに比べて設置スペースを約75%削減でき、タクトタイムも向上。主に1~2kg程度の電子機器の部品や自動車部品のピッキングやパレタイジング、機械へのワーク投入・取り出しのマシンテンディング等に最適となっている。

Nシリーズは、オプションであるEUROMAP67通信を利用可能。すでにヨーロッパでは射出成形機からの取り出しで採用され、従来の取り出しロボットよりもスピーディーに、丁寧に取り出し、所定の位置への並べ置きができる点が高く評価されているという。

力覚センサーは力の量と向きを検知するセンサーで、複雑で微妙な力加減が必要な作業をロボットでさせる場合には必須となり、近年注目が高まっている。しかし使いこなすには複雑な制御とハードウェアとの接続性などクリアすべきハードルが高く、難しいとされている。

それに対し同社の場合、ハードウェアはプラグ&プレイで容易に接続でき、コントロール設定はロボットプログラム開発ソフトウェア「RC+」上で設定可能。画面上の選択肢から動きを選んでフローチャートをつくるだけで簡単に力覚センサーを使ったアプリケーションプログラムを作成できる。同社の力覚センサーは水晶圧電方式を採用し、硬い素子で高感度なセンシングができるのが特長で、これまで座標制御では難しかったバリ取りや精密組み立て等のアプリケーションも実現している。

営業本部RS営業部水野広大氏は「ロボットを人に近づけるためには力覚センサーは絶対に必要。人は目だけでなく、感触を使って作業をしている。これまで力覚センサーは、使うのが難しいとされてきたが、当社は簡単に設定できるソフトウェアを用意している。フローチャートを描くと自動的にプログラムが生成され、システムインテグレータは難しいことを考えずに使えるようになる」としている。

インライン検査に適した分光カメラ

またセンサーの新製品として、製造ラインに組み込めるサイズの小型・軽量の分光カメラを開発。2020年度中に市場投入を予定している。少量多品種・マスカスタマイズで色違いの製品展開が広がるなか、色味検査のニーズは高まっており、そこに適した製品となっている。

製品の色味やバラツキ、表面コーティング状態の検査は現在、人による目視検査やRGBカメラ、ラインセンサー(ラインカメラ)、従来型の分光カメラ等で行われているが、同製品をラインに組み込むことによって自動化・効率化が可能。定量化によるバラツキ解消、高精度な認識、1枚撮像による画像合成の手間の省略を実現している。さらに、従来の分光カメラは高額で大きく、インライン検査には適さないが、同製品はRGBカメラ同等の大きさでラインに組み込んで使うことができるとしている。

営業本部RS営業部課長安田光一氏は「もともと当社は、プリンターやプロジェクターなど“色”をビジネスとし、色を測って管理し、出力する知見とコアデバイス技術を持っており、それを応用している」としている。

ワンパッケージで提供るすパーツフィーディングシステム

ロボットを活用した新製品として、小さな電子部品を並べ直して供給する「パーツフィーディングシステム」を開発。ロボットとビジョン、フレキシブルフィーダーを組み合わせ、統合したパッケージ製品として販売を開始している。

自動化装置には部品を供給するパーツフィーダーが不可欠だが、通常は別々に販売されているロボットとビジョン、フレキシブルフィーダーを一つに組み付けて連携プログラムを組み、さらにロボットが取りやすい向きと位置、姿勢に部品が常になるようにフィーダーの最適化作業が必要となる。ハードウェア連携に加え、フィーダーの振動周波数の調整にも膨大な手間と時間がかかり、何度もトライ&エラーを繰り返さなければならず、それだけで数日かかることはよくある。

それに対し同社は、ハードウェアとソフトウェアを統合したパッケージで提供。RC+で振動、撮像、ロボットの動きをまとめて設定でき、振動最適化の自動チューニング機能も付いているので装置の立ち上げ時間を約3分の1まで大幅に短縮できるとしている。

「今回、パーツフィーディングに関して当社がひとつにまとめてツールを整備して提供した。ハードウェアをつなげる手間、振動を調整して最適値を探る手間を省くことができる。これから多品種少量生産が増えていくなか、メカ的な変更が必要なボールフィーダーではなく、ソフトウェアで設定を変更できるフレキシブルフィーダーが有効となるだろう。それに向けた製品として有効だ」(水野氏)

国際ロボット展「『みえる』『できる』で現場を変える」

12月18日から東京ビッグサイトで行われる国際ロボット展(IREX)では、「『みえる』『できる』で現場を変えるSENSING×ROBOTICS」をテーマに、Nシリーズと力覚センサーを組み合わせたソリューションをはじめ、分光カメラ、パーツフィーディングシステム等を展示する(ブース番号:南1ホールS1-02)。ロボットシステムインテグレーターと協力し、バリ取りやナット挿入、樹脂成形部品のゲートカット、ティーチングの自動補正、ベアリングの精密組み立て、ノートパソコン内のケーブル引き回し・コネクタ挿入といった精密作業のデモ機を展示する。また世界トップシェアのスカラロボットも多数展示する予定だ。

安田氏は「前回に引き続き、具体的に製造現場で使えるアプリケーションを中心に展示する。小型精密ロボットのリーディングカンパニーとして、センシングとロボティクスによって高速・高精度・高生産性のものづくりを推進していく。ぜひブースで体験して欲しい」と話している。