これマジ?人とロボットのコラボで省人化効果は70%・6000人!来年稼働の新生産システムとは?

と言っても、実はビル建設の話。

清水建設が開発したビル建築の新技術「スマートサイト」は、基礎工事の後の柱や天井を組み上げる躯体工事にロボットを使うことで、30階建て・3000㎡クラスのビルを建設する場合、6000人もの省人化効果があるとのこと。来春から関西のビルで工事が始まるそうです。

「なんだ別業界の話じゃないか」と思ったらそれは大間違い!詳細を見ると、これからまさに工場内で進めていきたいような技術がタップリと使われています。

自分で所定の位置まで移動する自走型ロボット、双腕アームで器用に複数作業をこなす多能工ロボットなどなど。とても興味深いものばかりです。

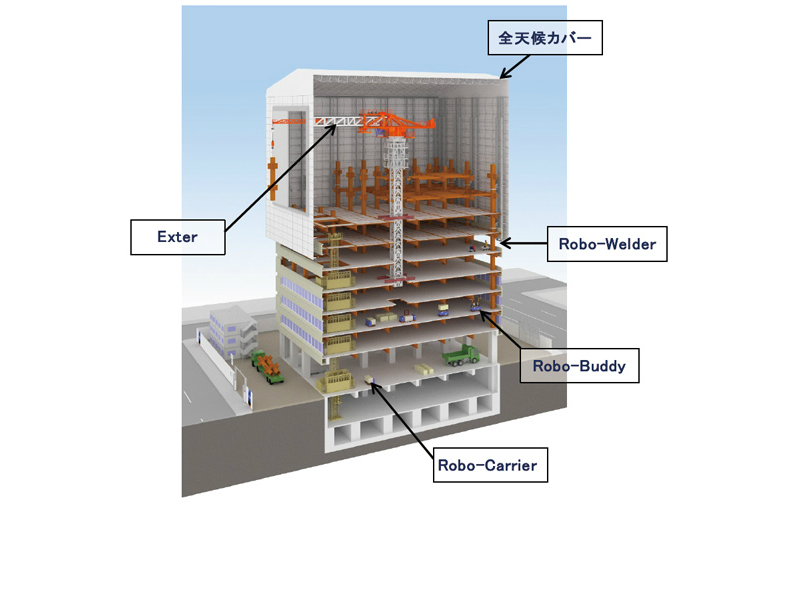

スマートサイト概要

システム全体は、自律型ロボットと建機、それらを制御する管理システムで構成。各ロボットはAIやIoTを駆使して、作業指示に基づいて、自分のいる位置と施工対象物を認識しながら現場内を移動して作業を行います。その稼働状況や結果はリアルタイムで記録・蓄積されてタブレット画面上でいつでも確認できます。

具体的な作業の流れは

①基礎工事が終了後、全天候型の軽量屋根で建物をすっぽり覆って作業環境を作る

②水平スライドクレーン「Exter」を中心に据え、鉄骨の柱や梁を所定の位置に吊り込む

③自走式の柱溶接ロボット「Robo—Welder」が、柱を溶接しながら躯体工事を進める

④下層階から、天井や床材を2本の腕で施工する多能工ロボット「Robo—Buddy」が天井と床を仕上げていく

⑤資材の搬入と各作業現場への配送は、搬送ロボット「Robo—Carrier」等で必要な場所に届けられる

この繰り返し

30階建、3000平方メートルクラスのビルに適用した場合の効果は、揚重・搬送作業で75%。2500人、天井・床施工で75%・2100人、柱溶接作業で70%・1150人の合計6000人の省人化ができると試算。各建機とロボットは2・3現場を転用することで減価償却でき、お得だとのこと。

各ロボットの解説

■伸縮型クレーン Exter

従来のタワークレーンに見る屈伸タイプのブームと異なり、ブームを水平方向に伸縮できる機能を組み込んでいることが最大の特徴です。クレーンの能力は、定格荷重12t、作業半径は最小3m、最大25mで、200mクラスの超高層ビルにも適用できます。なお、全天候カバーとExterの組み合わせは、解体工事にも適用できるため、今後、適用案件の急増が見込まれます。製造委託先はIHI運搬機械(株)で、6月末に2機が完成します。関西の高層ビルが初適用現場になります。

■自走式溶接ロボット Robo-Welder

大阪大学大学院工学研究科の浅井知教授との共同開発です。専用の走行台車上にセットされたロボットを所定の位置まで誘導すれば、作業員の介在なく完全自動溶接を行います。ロボットはレーザー形状計測により溶接部位の溝の形状(開先形状)を認識。6軸で自由自在に動くロボットアーム先のトーチによりその溝を溶接材料で的確に埋めていく条件をリアルタイムに決定します。ロボット2台が対になって溶接作業を行います。溶接済みの部位の品質を同じくリアルタイムに非接触で検査できるシステムも導入予定です。製造委託先は愛知産業(株)で、すでに3現場への適用が決まっています。

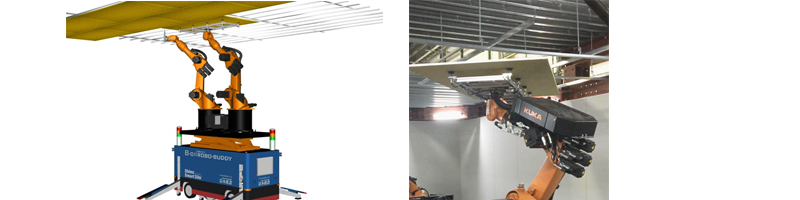

■自走式多能工ロボット Robo-Buddy

レーザーセンサとBIM情報の照合により自分の所在位置を認識し(SLAM機能)、指示された作業場所まで自動で移動します。また、20cmの段差を乗り越える特殊機能を付加しています。作業を行う2台のロボットアームは6軸で自由に動き30㎏の資材まで把持でき、自動走行台車の昇降式台座上で稼働します。画像センサとレーザーセンサで施工部位を認識した上で、二本のロボットアームを駆使しながら天井吊ボルトのインサートへの挿入、下地材の組み立て、天井ボードの取り付け、ビス留め、OAフロアの台座・パネルの設置などを行います。ロボットアーム先端の手先部(エンドエフェクタ)を取り換えることで多能な機能を発揮します。製造委託先は東洋鐵工所(株)で、(株)アットロボティクスの開発協力を得ています。関西の高層ビルが初適用現場になります。

■Robo-Carrier を核とする自動搬送システム

現場に搬入された資材をRobo-Buddyの作業場所まで自動搬送するシステムです。水平搬送役を担うRobo-Carrier を核とする4種類のロボットがシステムを構成し、統合管理システムの指示により連携して稼働します。11月から都内の現場で稼働します。Robo-Carrierは、レーザーセンサとBIM情報の照合により自分の所在位置を認識し、指示された作業場所まで資材を自動搬送します。障害物があると搬送ルートを自動的に再検索・修正します。

地上階に配備するRobo-Carrierはパレット積みの資材をRobo-Carrier と連動するELV「Autonomous-ELV」に積み込み、ELVが搬入階に到達すると別のRobo-Carrier が資材をパレットごとELVから積み出し仮置き場まで搬送。仮置き場に置かれた資材は「Robo-Fork」によりRobo-Buddyの相方となる台車「Robo-Assist」に積み替えられ、Robo-Buddyの基に運ばれます。

■全天候カバー

仮設足場で構成する外周材と軽量鉄骨のトラスで構成する屋根材からなり、屋根部は防水シートで、外周部は透光性の優れたメッシュシートで覆います。簡易な構造で軽量のため、建物の躯体を補強する必要はありません。関西の高層ビルが初適用現場になります。

いかがでしたか?

ビル全体をシートで覆って密閉空間にして工場化。その中をロボットが自在に動きまわり、どんどんとビルを組み立てていきます。昼間は各作業ロボットが組立や加工をして、夜のうちに搬送ロボットたちが資材を準備しておく。とても効率的です。

建設資材は重量物が多く、高所作業もあるので、そこにロボットを使うのは理に適ったこと。また、恒常化していた人手不足に対しても有効です。

でも、これだけ自動化できてしまったら、人が行う作業は何になるのか?ちょっと心配になってしまいますね。

出典:建築工事現場で最先端技術を搭載したロボットと人がコラボ~次世代型生産システム「シミズ スマート サイト」~