【見学記】リタール、盤の標準化と設計・製造の最適化ソリューション

世界トップの盤用キャビネットメーカー リタール

インダストリー4.0など世界の製造業がデジタル化の方向に向かい、工場や建物のスマート化が進むなか、それらに必要な電気制御機器を収めて保護する盤用キャビネット・ボックスの重要性が高まるばかり。一見すると金属や樹脂製の単なる箱だが、この堅牢性が機械や設備の長期安定稼働を可能にしている。

リタールはそんな盤用キャビネット・ボックスの世界トップメーカー。神奈川県小田原市に小田原プロダクトサポートセンターを設け、日本向け製品の加工・組み立て、出荷を担っている。

今回は、同社が進める盤の標準化と製造効率化に向けたビジネスとセンターの様子をレポートする。

小田原プロダクトサポートセンター【見学記】

盤用キャビネットの世界トップメーカー

リタールは、ドイツ・ヘッセン州ヘルボルン市に本拠地を構える、盤用キャビネット・ボックス、盤用クーラー、サーバーラックの世界トップメーカー。盤用キャビネット・ボックスでは世界トップシェア(25%)を持ち、ドイツ国内では80%、EUでも50%と圧倒的なシェアを占めている。

世界で80カ国・地域に拠点を展開。生産拠点は世界各国に13拠点あり、キャビネットは1日で1万5000台、1年で350万台超、盤用クーラーも1年で20万台を生産し、日々世界中に出荷されている。

日本では新横浜にオフィスを構え、1988年から30年以上、活動を行っている。今回訪問した小田原プロダクトセンターは、茨城県にあったサービスセンターを移転する形で2016年に設立された。

また同社は、ドイツの有力な製造業グループであり、グローバルの売上高は3500億円というフリードヘルム・ロー・グループ(Friedhelm Loh Group)に所属。

Lohグループは、盤市場をターゲットに、設計から製造、保守を効率化するために必要な技術を持つ5社、リタールと世界シェアナンバーワンの電気CADのEPLAN、CIDEON、LKH、STAHLOで構成される。名実ともに世界の盤業界で最も影響力のあるグループであり、同社はその中核を担っている。

盤用キャビネット、クーリング装置など広く展開

同社は、大中小サイズと形状、素材もさまざまで、顧客の要望に応じてカスタマイズされる盤用キャビネット・ボックスをはじめ、高い冷却性能と第三者機関TÜVの国際認証を受けた盤用クーラー(Blue-eシリーズ)、サーバーラックとその安定稼働に必要なモニタリング機器や冷却機器等も含めたIT向け関連機器などを製造・販売している。

さらに、産業機械に取り付けて、操作しやすい位置に操作盤を持って来られる「サポートアーム」や、サイズを標準化して揃え、高い耐久性と高い保護等級を持つキャビネット同士を連結して無駄なく設置できる「TS8連結型システム」、監視と空調、消火、電源といったサーバールームが備えている基本的な機器を1つのキャビネットにまとめて収納した「エッジデータセンターソリューションSmart Package」、キャスター付きの移動可能で、作業しやすい角度に盤を傾けられる「アッセンブリフレーム」など、盤に関連した作業を効率化するユニークな製品も揃えている。

「TS8連結型システムは自動車産業やプラント、再生可能エネルギーなど幅広い分野で1000万台以上が採用されている。また、操作盤の高さ調整が可能なサポートアームも昨年のJIMTOFで初めて紹介し、とても好評だった」(マーケティング部丹生孝正マネージャー)

インダストリー4.0時代の盤製造

第4次産業革命やインダストリー4.0、スマートファクトリー、製造現場のデジタル変革が世界的なトレンドになるなか、同社もその動きに連動。盤の標準化と製造の効率化・最適化に向けた取り組みをグローバルで進めている。その中心となるのが、EPLANと協力して進める「盤設計・製造の効率化ソリューション」だ。

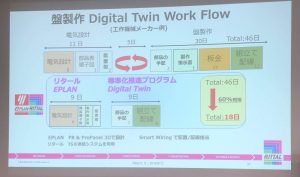

盤の製造過程は、電気設計とキャビネット設計をし、盤内機器と部材を揃えた後、組み立てて完成する。両社は3DCADとデジタル基盤を整備し、そのデータをフル活用したデジタルツインによって効率化を進めている。

盤製造期間を46日から18日に短縮できるデジタルツイン

盤の電気回路設計はEPLANの電気設計CAD「Electric P8」で行い、その流れのまま盤内のレイアウト設計は3DCAD「Pro Panel」で実行。同一のデジタル基盤上で同じデータを使うことでスムーズな設計を可能にしている。

盤の機械設計については、これまで注文ごとにキャビネットを独自に作っていたのに対し、同社はTS8連結型システムなど標準化・カタログ化されているキャビネットを利用することで効率化。

続くキャビネットとアクセサリ選定と穴や窓あけ加工図面づくりについても、WEBで製品選びと図面作成ができる「RiCS(リタール コンフィギュレーション システム)」を使用。盤のキャビネットのサイズや形状を標準化し、さらに選定と後の作業を支援するWEBシステムを整備することで個別設計・製造の手間をなくしている。

またRiCSで作ったデータはダクトやケーブルの切断、ユニット品の組み立てにも将来的に活用可能。日本で現在導入準備を進めている製品ソリューション「リタールオートメーションシステム」の自動加工機にデータを送ると、穴あけやダクトの切断など必要な加工や部材加工を自動で行うことができる。これによりキャビネット選定と加工、盤内の部材を手配する手間を減らし、ドイツでは既に効率化に成功している。

組み立て・配線作業は、EPLANの配線指示ツール「Smart Wiring」で3DCADの設計データを用い配線指示を見える化。作業者はこれを参考にし、見ながら作業をすることで時間短縮やミス防止につなげている。

これら一連の流れを利用することで、通常、設計から納品まで平均で46日かかっていたものを約3分の1の18日まで短縮。

丹生氏は「制御盤のキャビネットについて、いままでは主に系列や提携している板金会社が作っていたが、後継者不足等の理由で事業継続性に不安のある企業がたくさんある。当社なら高い生産能力、高い品質で安定的に供給できるので安心だ。また、これまで設計者が板金図面を描いて板金会社に渡していたが、リタールの標準盤を用いることにより図面を引く作業も必要なくなり、自分のやるべき仕事に集中できるようになるだろう」としている。

小田原プロダクトサポートセンター

小田原プロダクトサポートセンターは、2016年8月に開設。世界各地で製造されたキャビネットを倉庫で保管し、日本のユーザーの注文に応じて穴や窓空け、切断、溶接などの加工、組み立てとアクセサリ取り付け、塗装等を行い、品質検査をして出荷する。注文から各工程、出荷まではスケジューラーで管理し、できるだけ早く、タイムリーに出せるように調整しているという。

専用自動機でキャビネット、板金への穴あけ切断加工

センター内は、組み立て、加工、検査、入出荷エリアがある。加工エリアには自動加工機「リタールオートメーションシステム」のひとつである、キャビネットや板金の穴あけや切断等ができる「Perfolex」が稼働している。

同製品は、キャビネットまたは板金をセットし、RiCSで作った加工データを投入すると自動的に穴あけや切断を実行する。箱型のキャビネットのままセットでき、加工対象に応じてツールも自動で交換し、とても安全で効率的だ。

また加工エリアには、最近注文が増えているというサポートアームの組み立てスペースを設置。注文に応じて製品を組み立てて出荷している。

インダストリー4.0時代のエッジソリューション

インダストリー4.0やスマートファクトリーでクラウドとエッジのどちらで現場情報を取り扱うかという「クラウド・エッジ論争」が盛んだ。インダストリー4.0の本場ドイツ企業として、同社は小田原プロダクトサポートセンターでひとつの解を提案している。それが「エッジデータセンターソリューション」だ。

同センターのショウルームの一角に設置されており、日本国内の受発注から製品の加工データ、入出庫にいたるまで、工場と倉庫内データはすべてこのエッジソリューションで管理されている。センター唯一のインターネットの出入口として日本法人のオフィスとグローバル本社のクラウドシステムにつながっている。

工場内外のネットワークの入口がひとつなので守りやすく、セキュリティは強い。別室でサーバールームを建てる必要がなく、半畳程度のスペースがあれば設置できるので設置コストもスペースも少なくて済む。データ量が増えてもラックを増やすだけ。低価格で堅牢なセキュリティ、柔軟な運用もできる、スマートファクトリーのネットワーク構築の参考になるソリューションとなっている。

年4回のお客様見学会 世界の盤業界の今が分かる

同センターは年4回程度、お客様を招いた見学会を実施している。実際の製品と加工・組み立ての様子を見学できるほか、展示会でしか見られないようなサポートアームなどの新製品、セミナーによって盤業界の最新トレンドと技術情報を仕入れることができる。

また見学後には懇親会が定番となっており、ドイツワインとドイツ料理を囲みながら談笑しながらの情報交換会が用意されている。

盤業界の最新動向や世界のトレンドを直接見て、聞くことができる貴重な機会。興味があれば是非参加してみてはどうだろうか。

■問い合わせ

リタール株式会社

〒222-0033

神奈川県横浜市港北区新横浜2-5-11 金子第1ビル7階

https://www.rittal.com/jp-ja/content/ja/start/