【特別寄稿】FAプロダクツ 代表取締役社長 貴田義和「スマートファクトリー実現のステップ 」

スモールスタートとデジタルツインで投資対効果を明確に

「インダストリー4.0」「インダストリアルインターネット」などが、製造業を取り巻くキーワードとして注目を集めてしばらく経過した。ここ日本でも最適化を突き詰めた工場を目指し、各社で「IoT推進部」「デジタルマニュファクチャリング部」などの新規部署が立ち上がり始めているが、なかなかプロジェクトが進まないという話をよく聞く。どの様なステップを踏めばプロジェクトが成功するのであろうか?

結論からいうと、プロジェクトの成功には大きなリスクを取らずに「スモールスタート」ではじめ、「デジタルツイン」により早期に投資対効果を明確にすることが重要である。これは多くのスマートファクトリープロジェクトに関わらせていただいた経験からわかったことだ。

スマートファクトリー化の重要性

スマートファクトリー化の1つのゴールとして「工場最適化による生産性の向上」が挙げられる。現在、多くの企業は長年の経験から「最適と“思われる”手法」で工場運営を行っている。これを「“データに基づいた”最適な手法」にすることで、本質的な工場最適化が実現できる。生産性ばかりではなく、品質向上、納期遅延が無くなるなどの最適化につながり、最終的には企業の利益向上につなげられる。

スマートファクトリーはなかなか進まない

スマートファクトリー化の成功事例として取り上げられるのは、大きく2パターンに分類されると考えている。一つは大手企業が大規模投資を行い、スマートファクトリーを一から立ち上げるパターンで、もう一つは中小企業が創意工夫で現場改善にIT技術を活用し、生産性を向上するパターンだ。

大手企業の場合は、全社横断的なプロジェクトが立ち上がり、新規工場立ち上げや、工場全体のリニューアルなど大規模投資にあわせて実施される傾向にある。中小企業の場合は「こんなに低コストでIoT化ができました」という事例が多い。たった数万で生産性が飛躍的に向上しました!という内容だ。一見、多くの企業でうまくプロジェクトが進行している様だが、ニュースに出ている様な大企業や、成功事例がそのまま適用できそうな中小企業からも弊社に多くの問い合わせをいただく、なぜか。

結論からいくと、大企業の成功事例は研究開発や投資的な意味合いが強く、工数を含めた投資対効果としてはまだまだ回収できる状態になっていない。結果、大企業といえども旧型設備を抱える工程を中心に、多くの課題を抱えたまま現場の工夫で少しずつプロジェクトを進めているケースが多い。中小企業の成功事例は「知見がある人材」が必須で、多くの会社では成功事例をそのまま適用しても運用ができず、効果が出ない。その結果が、弊社に多くのご相談をいただくという状況につながっている。

成功に必要なことは 「スモールスタート」と「自社運用」

スマートファクトリー化に必要なポイントは、経験上から「スモールスタート」に尽きる。工作機の導入であれば、たとえ1億円の設備でも製造能力向上に直接貢献するため、投資対効果の計算がしやすいが、スマートファクトリー化など生産能力向上が数値化しにくい投資は効果がわかりにくい。しかしスモールスタートから始めることで、大きなリスクを取ることなく投資対効果を早期に明確にすることができる。

また、生産現場は生き物である。特に生産品目、生産数の変動が大きい工場の場合は、継続的に運用できるシステムとして「自社運用」ができるという柔軟性が最重要になる。システムを導入したものの、都度生産現場に合わせるため改修が必要になり、時間を含めた費用がかかりすぎ、運用されなくなっているという事例は枚挙にいとまがない。自社運用さえできれば、生産品目、生産数の変動に柔軟に対応でき、継続的に運用できるシステムが実現できる。

「スモールスタート」「自社運用」の成功例

では、どこからスタートすべきであろうか?結論からいくと、投資対効果が高い所から着手するのが王道になる。

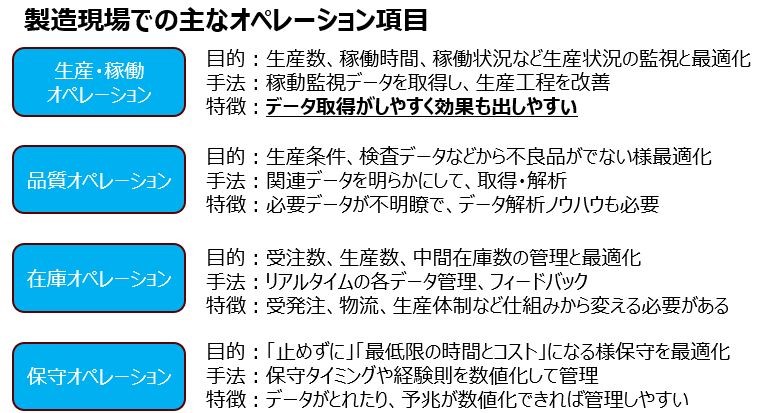

製造現場には大きく4つのオペレーション(図1)があるといわれており、中でも着手のしやすさや結果を出すまでのハードルは「稼働監視」が最も低い。「稼働監視」の場合、取得するデータは「稼働時間」「生産数」など限られたデータであり、設備からの信号取得も他のデータに比べるとコストがかからず、比較的簡単に実施できる。

また、稼働監視データを基に、生産性が落ちている部分にさらにフォーカスして分析することが可能で、そのボトルネックになっている部分の改善がスループット向上に直結する。生産性に直結する内容のため、投資対効果が極めて高い。仮に1日1000万円分の生産を行うラインでボトルネックが解消され、1%だけ生産性が向上した場合でも生産額で10万円/日の効果がすぐに得られる。

スモールスタートに適したソリューション事例

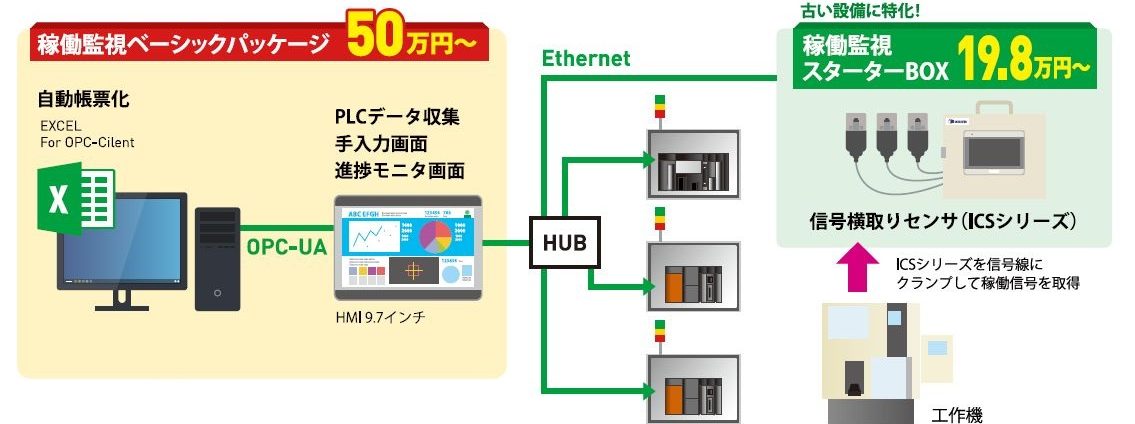

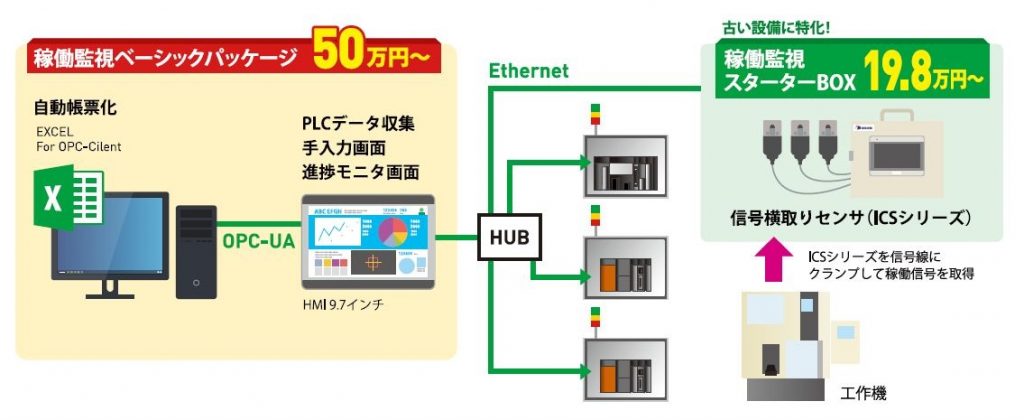

弊社では稼働監視のスモールスタートと自社運用を実現するパッケージを展開している。すでに各社で導入が進んでいる50万円からの「稼働監視ベーシックパッケージ」と合わせ、20万円以下ですぐにスタートできる「稼働監視スターターBOX」を2018年1月17日からの「第2回スマート工場EXPO」にて参考出展し順次展開する。

稼働監視スターターBOXは、既存設備の改造を最小限にする様に、運転中ランプなどの信号線に被覆の外からクランプするだけで稼働信号を横取りする「信号横取りセンサ」と「設備停止要因の入力」「稼働状態の記録」を担うタッチパネル式表示器をセットにし、製品到着後すぐに稼働監視がスタートできるパッケージとして企画。まずは装置1台の稼働監視をスモールスタートし、順次展開することで最小のリスクでライン全体、工場全体の稼監視を実現する(図2)。

当初は中小企業にフォーカスして開発したのだが、大手企業からも旧型設備の稼働監視ニーズが高く、自動車部品メーカーを中心に多くの企業に興味をいただいている。稼働状態を簡単にデジタル化することで、停止している時間帯や正確な稼働率を見える化し、停止要因を分析、改善することで生産性アップにつなげることができる。改善内容はユーザーや工程で都度異なるが、段取りに時間がかかっていることが判明して簡単な冶具を制作することで、ロス時間を半減した事例や、中間在庫を増やすことで前の装置から部品供給される待ち時間をなくし、生産性を向上させた事例などがある。

構成品はPLCや産業用タッチパネルの知識がある方であれば、簡単に自社で取得データや表示内容の追加を行える仕様になっており、改造コストやランニングコストもかからず、即座に改造が行えることで自社運用ができる点も高く評価いただいている。スモールスタートで結果を出した後、このシステムをデータ収集端末としてデータベースと連結したり、クラウドにアップロードしたり、自社基幹システムと連携させたりするなどステップアップしていただく事例も出始めている。

デジタルツインの実現で投資対効果が明確に

取得データのさらなる活用も進んでいる。当社がエンジニアリングを手掛けるシミュレーションソフトと連携をし、稼働監視パッケージで取得した正確なデータを基に、PC上に構築した生産ラインで生産計画が適正かどうかを判断したり、最適な投入順序を立案したり、最適な中間在庫数を明示したりという活用が進んでいる。リアルな現場とバーチャルなデジタルデータが連動するため「デジタルツイン」と呼ばれるソリューションだ。

即座に数字でシミュレーションできるため、効果が明確にわかり、結果として投資対効果をしっかり示すことができる。実際、複数工程を経る少量多品種生産現場で特に効果を発揮しており、ジョブショップ、機能別配置と呼ばれる生産方式で活用が進んでいる。稼働監視パッケージで取得した生産タクト、製品ごとの段取り時間と、生産計画、投入順序などのデータを組み合わせてシミュレーションすることで、従来エクセルなどを活用して経験から計画していた投入順序の最適化を行い、スループットの向上に直結させている。

まとめ

「スマートファクトリー」という単語を聞いて、遠い未来や大手企業だけの話と考えてしまう方も実際は多い。しかし「スモールスタート」を徹底することで、最小のリスクでその第一歩を踏み出すことができ、実際に成功事例が増えている。

「日本の製造業はもう終わった」などという論調も見受けられるが、当社は決してそうは思っていない。日本メーカーの素材がないと、スマートフォンや電気自動車は作れない。また、半導体製造装置や工作機械、産業用ロボット、センサ、コントローラといったFA分野は日本メーカーが世界でも圧倒的なシェアを持っており、生産技術・製造技術も高い競争力を維持している。しかし、「工場の生産性」ではドイツをはじめとした先進国や最新設備を投入した新興国に大きく後れを取っているのは否めない。それをカバーするのがスマートファクトリー化だと考えている。

Cool Japanが唱えられて久しいが、マンガ・アニメ、日本食以外にも、この国には「モノづくり」というCoolなコンテンツがあると信じている。スマートファクトリーをスモールスタートから実施し、生産性を向上させることで日本の製造業を強化させる一助になれれば幸いだ。