『品質でもうけなさい』5-3.見えない問題を掘り起こす

※当コンテンツは『面白狩り』の提供でお届けいたします。

※目次とアーカイブはこちら

5-3.見えない問題を掘り起こす

ここまでの話は、気を付けてさえいればだれの目にも見える問題です。

しかし、それは下のような、文字通り氷山の一角に過ぎません。実際には水面下の大きな利益の素を見落としているのです。

この目に見えない部分も浮かび上がらせて、大きな宝の山を手に入れましょう。

例えば、現時点では何の気配もなく静かに潜んでいて、ある日突然目の前に現れて大暴れするような問題があります。

こういう問題は、とりあえず被害を受けていないので、なかなか本気になって取り組もうとはしません。

取り組むにしても設計部門や、現場以外のスタッフでないと、なかなか手に付きません。

ところが、いざ問題が顕在化すると、その影響を現場がもろに受けてしまいます。

このような見えない問題を掘り起こすのに威力を発揮する、FMEA(failure mode and effect analysis:故障モードと影響解析)という手法があります。

製品や生産工程について、あらかじめ想定できる問題を可能な限り洗い出して、未然に問題の芽を摘んでおくというものです。

FMEAは一時ブームにもなった手法で、みなさんの中にもよくご存知の人がいると思います。

しかし、表の細かい体裁を整えるだけで息切れして、肝心の改善活動への展開には至らないままに資料が棚の奥でホコリをかぶっている例をよく見ます。

品質の改善手法というのは、どうもこんなふうに形だけで目的を考えていないという悪い傾向があります。

FMEAを使って改善するのは結構ですが、その前にまず、問題を発掘する意識を持ちましょう。

そういう意識なしでかしこまった手法に飛びつくから目的がよくわからない資料作りに終わってしまうのです。

問題を発掘する意識とは、こんなトラブルの種があると気付く注意深さ、洞察力……

こんな不具合が起こるかもしれない、起きたら大変なことになると気付く想像力・発想力…

それは、言わば問題の予知能力です。

そのようになってからFMEAを展開しても遅くありません。

というより、その方がFMEAを上手に使いこなすことができます。

問題解決というのは、型にはまった手法でも教科書に書いてある方程式でもなく、最後は一人ひとりの発想力、アイディアの勝負です。

そのアイディアを出すコツというのは、単に頭が柔らかいというだけでなく、目的を考える姿勢が大事なのです。

考える姿勢とは……例えば、いつも作業にムダはないか、どうしたらもっと楽にできるようになるだろうかと考える姿勢……これをモーションマインド(motion-mind)と呼んでいます。

有名なのはアメリカのギルブレスという人のレンガ積み作業の改善です。

まもなく20世紀が始まろうかとしていた頃の話……。

レンガ積み職人の見習いとなった若きギルブレス青年は、早く一人前になろうと先輩職人たちの仕事ぶりをじっと観察していたところ、もっと能率的なやり方があることに気付いた。そのアイディアを親方に話して実際にやってみたところ、1/3以下の時間でムリなく作業ができるようになり、2000年以上の伝統を誇るレンガ積み作業のやり方に一大変革をもたらした。

というわけです。

ギルブレス青年はその後、サーブリッグという動作分析の手法を編み出して、IEの創始者の一人として歴史に名を残したことは、みなさんもよくご存知の話。

みなさんにもギルブレスと同じように、考える姿勢を持ってほしいわけです。

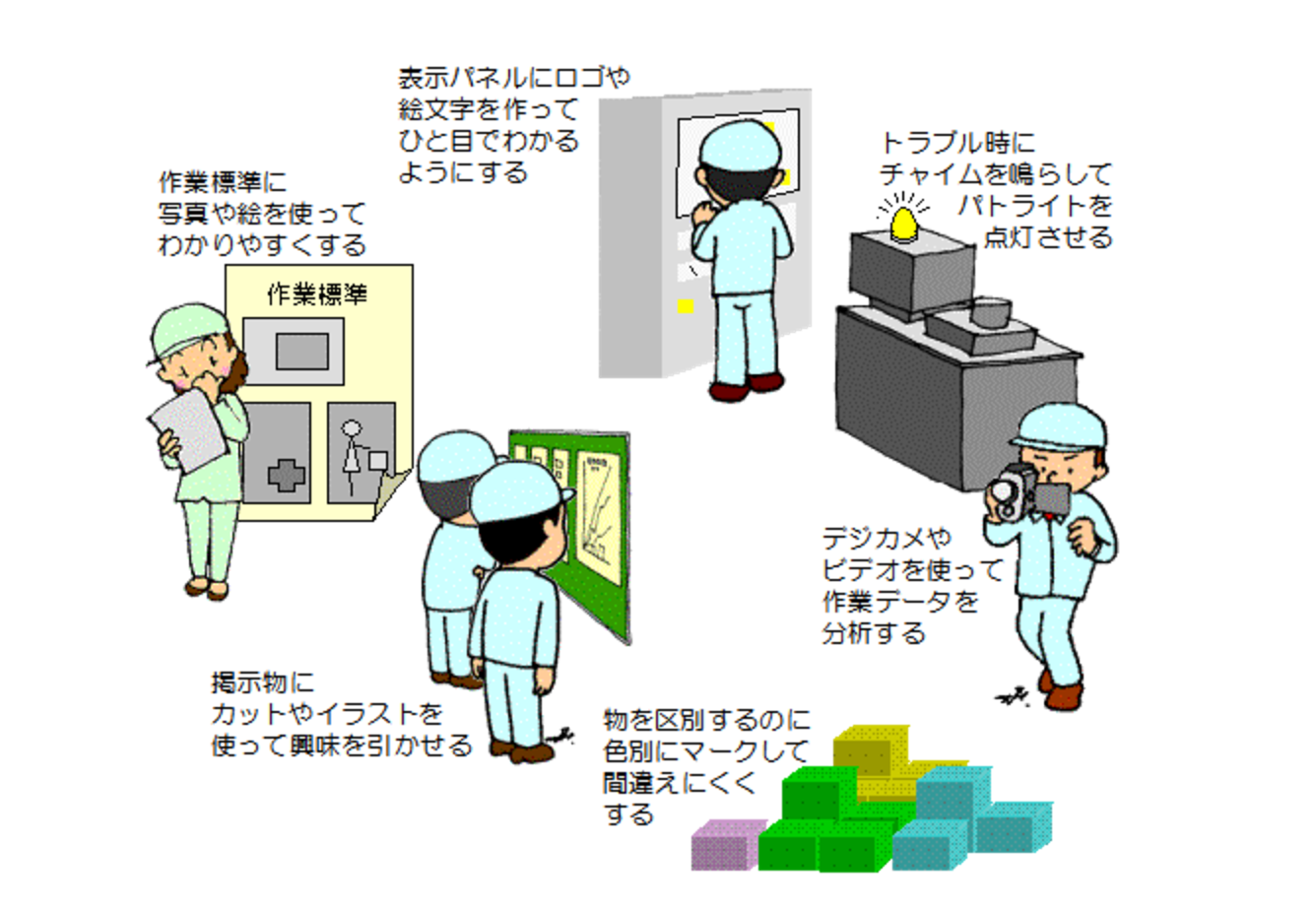

ここでは、どうしたら問題を見つけやすくできるか、パッと見てわかるようにできるだろうかと考える姿勢……。

これをビジュアルマインド(visual-mind)と呼びます。

簡単な例で言うと、会社では問題解決に限らず、色々なデータを取って業務やマネジメントの判断に使っています。

明細のままのデータとグラフや図に加工したデータと、どちらがスピーディーな判断ができるかといえば、もちろん後者の方です。

このほかにも、

等々は、代表的なビジュアルマインドの例です。

ビジュアルマインドは後述する問題解決の対策を考えるヒントにもなります。

今から考える姿勢を身に付けて、アイディアを出す練習をしましょう。

楽屋裏話 by『面白狩り』編集長

低いレベルの会社は、とにかく顕在している不良・トラブルを最優先に解決しなければなりません。

ところが、その苦労をあざ笑うかのように、ある日突発的に大きな不具合が発生し、工場全体がそれに掛かりきりになって、改善活動などすっかり忘られてやらなくなってしまうのです。いつまでたってもこの繰り返しで、なかなかレベルアップできないのがレベル0~1の会社のつらいところ。

しかし、突発不良を現場だけの責任にしていては、この悪循環を断ち切ることはできません。これを打破するのは、やはりマネジメントの力です。マネジメントが常に問題意識を持って品質を考えることで、問題を事前に回避できるか、あるいは被害を最小限に食い止められるかどうかが決まってくるのです。