「真空ポンプ」その種類と特徴

半導体製造工程の中で、ウエハー上への金属膜の形成やエッチングによるそれらのパターニングにプラズマはなくてはならない技術です。

このプラズマを均一に発生させるためには、気体分子の障害が少ない高真空の環境が必要となります。

よって半導体製造の現場において、真空技術は必要不可欠な技術です。

弊社でも多くの真空装置を使用しており、必要な真空度や排気する気体の成分によって種々の真空ポンプを使い分けています。

ここでは弊社で使用している真空ポンプについてその特徴を紹介します。

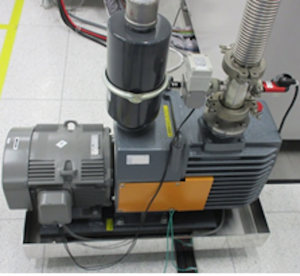

1.油回転真空ポンプ

こちらは最も一般的な真空ポンプで価格も安価(数万円~30万円程度)です。

大気圧から作動させることができ、超高真空が必要な際の初期粗引き用ポンプとして非常に多く使用されます。

弊社でも大気圧からの粗挽き用ポンプとして種々の装置で使用しています。

安価、コンパクト、容易に据え付けることができるという利点がある一方で、排気できる限界は0.1Pa程度と低真空であること,排気限界で長時間排気を続けると真空にしようとした容器内が油の蒸気で満たされてしまう可能性があるなど欠点もあります。

2. 油拡散ポンプ

こちらは本体底部に入れたオイルをヒータによって加熱し蒸気とし、その蒸気をジェット流とすることで超音速にまで到達させ、分子を捕獲することで10−3から10−6 Pa程度の到達真空度を得ることができる真空ポンプです。

蒸気となって噴射したオイルは本体の内壁で冷却、凝縮された後にもとの油となって加熱部に戻る構造となっています。

背圧と動作圧力の両方に厳しい圧力制限があるため、上記油回転真空ポンプのような粗挽き用の補助ポンプが必須となります。

このポンプは構造が単純でユーザーが容易にメンテナンスを行うことができ、排気速度も大きい割に安価(40万円程度)であるという利点がある一方で、オイルの逆流を完全に防ぐことができないこと,オイル逆流防止等のために頻繁にコールドトラップへの液体窒素補充の必要であるという欠点があります。

個人的にはその構造やメンテナンス性の点から好きなポンプです。

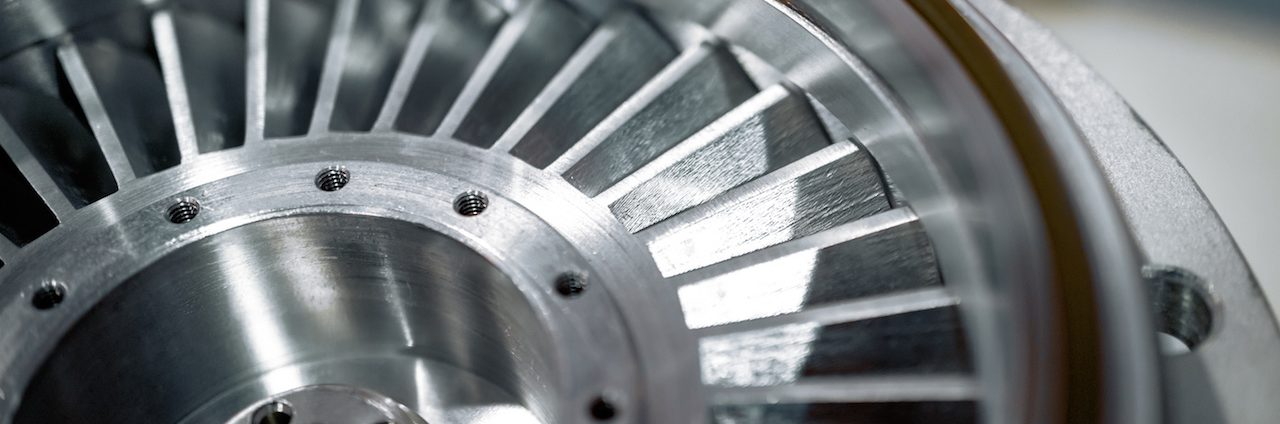

3. ターボ分子ポンプ

こちらは金属製のタービン翼を持った回転体であるロータが高速回転し、気体分子を弾き飛ばすことによってガスを排気する真空ポンプです。

動翼と静翼が交互に配置された構造になっており、吸気口に飛び込んできた気体分子は高速回転する動翼によって運動量を与えられ下段へ送り込まれ複数の圧縮段を経ることによって、気体分子が圧縮され排気口へ送り込まれ10−6~10−10 Pa程度の高真空度を作ることができます。

こちらも動作圧力に制限があり、油回転真空ポンプのような粗挽き用の補助ポンプが必須です。

油を使用せず、清浄で、高い真空度が得られること、再生作業などの保守の必要が無く、引火性・腐食性ガス排気も可能なことが利点として挙げられます。

一方で価格が高額(100万円以上)であることやタービン翼が高速回転しているためちょっとしたことで破損のリスクがあるなどの欠点があります。

3~5年に一度高額なオーバーホールが必要なことも導入への足かせになっていると思われます。

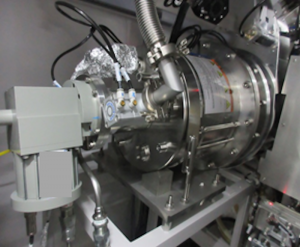

4. クライオポンプ

こちらは絶対零度(-273.15℃)近くに冷却された極低温面(クライオ面)に衝突すると、凝縮、吸着する気体分子の特性を利用し、10-8 Paと超高真空の状態を作り出す真空ポンプです。

こちらも油回転真空ポンプのような粗挽き用補助ポンプと一緒に使用します。

またクライオ面を作成する方法としては閉サイクルの小型ヘリウム冷凍機を用いる方法が一般的です。

真空容器内で動作する装置が無く、油を利用しないオイルフリー(ドライポンプ)であるため、クリーンな真空が得ることができます。

またほとんどの気体に対しての大きな排気速度を持っており、特に他のポンプに比べて水蒸気の排気速度が大きいという利点があります。

一方で極低温面を作り出すのに時間がかかるため、電源を入れてから使用可能になるまで数時間必要なことや定期的にため込まれた気体を放出させ、ポンプを再生させる必要があるという欠点もあります。

弊社でも長期休暇以外では電源を落とすことなく稼働させており、1回/月の再生作業も欠かせません。

以上が弊社で使用している真空ポンプの種類と特徴です。

真空をつくる技術は今後もテクノロジーのあらゆる面で必要となっていきます。

その中で真空ポンプの果たす役割も大きくなって行くことでしょう。

興味をもたれたら、一度いろいろな真空ポンプについて調べてみてください。