金型の基礎知識 | 成形で生計を立てる

※当コンテンツは『サンセイ』の提供でお届けいたします。

プラスチックの金型という言葉は初心者でも聞いたことのある言葉ではないかと思います。プラスチックを決まった形にするための金属製の型を金型と言います。

型に彫られるのは刺青ではなく、凹凸の空間をNCや工作機械(フライス・研削・放電・マシニングセンタ等)などで、成形したいプラスチックの形を彫ります。

金型はキャビティ(雌)型・固定側とコア(雄)型・可動側で構成され、双方の金型を開くことで中の部品を取り出します。

金型は雄雌の2枚型が一般的ですが、3枚型も形状によっては使われます。

型は複雑にすればするほど高価になるため、金型費用は設計者の技量で左右されます。

設計段階でいかに成形しやすい(量産性の良い)金型にするかも重要なポイントです。その他、金型設計の基本的な項目を箇条書きにします。

金型で作った成形品は 取り出さないといけないため”抜き勾配”(片側1°以上)をつけます。バケツの底部分が小さく円錐台になっているのはその為です。

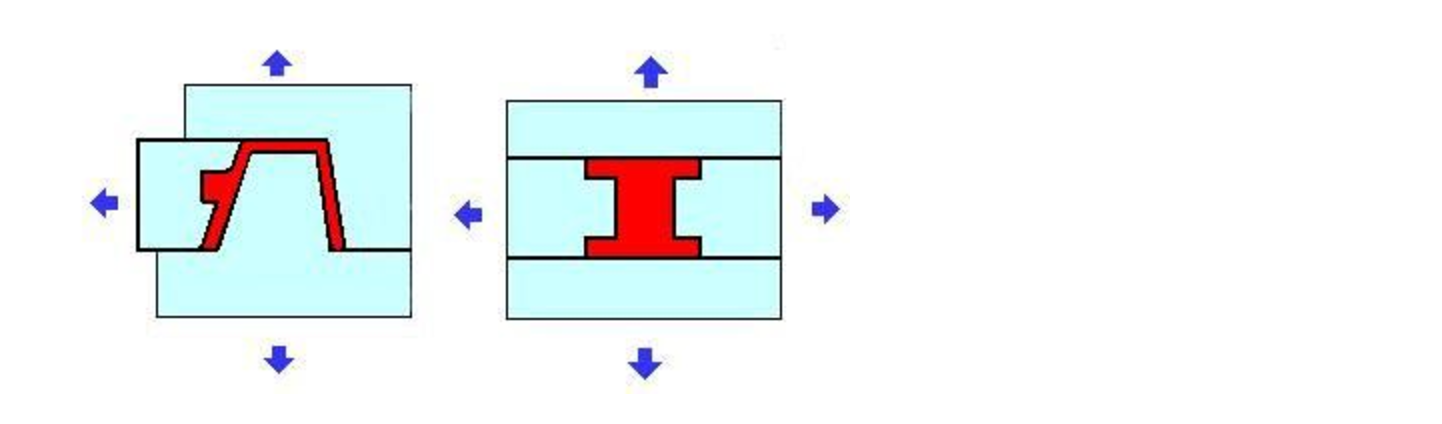

また、金型を開いただけでは 抜けない形状になっていることを「アンダカット」といいます。

製品の形状には、アンダーカットを含んだものが多いので、金型の開き方向を変えたり、分割して取り出せるようにします。

無理抜き

アンダーカットがある場合でも、比較的小さなものであれば、スライドを使わずに二方向抜き金型で取出すことができます。

これを一般に「無理抜き」と呼びます。

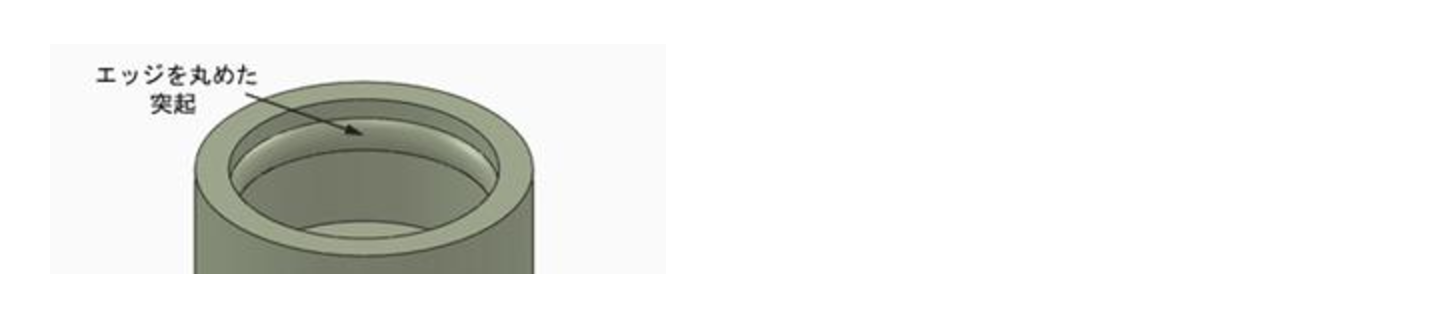

アンダーカットが「無理抜き」できるかどうかを判断するには、さまざまな要素を考慮する必要があります。硬い樹脂だと無理には抜けません。よくあるのは軟らかい樹脂でエッジを丸めた突起です。つまようじのカバーが一例です。

エジェクタピン

成形品を押し出す為の突出装置をエジェクタピンと言います。

プレートの可動側(凸側・コア側)にエジェクタピンをつけます。押し出し方法としてはエジェクタピンが一般的です。

エジェクタピン以外に成形品を取り出す方法としては、プレート(板)で突き出す方法、エア(空気)で突き出す方法などがあります。

入れ子

キャビティにはめ込む金型の別部品。

大きなプレートには大まかな形状を作り、加工が細かく難しい部分には小さな部品を彫って、大プレートにはめ込みます。この時の小さな部品を「入れ子」と言います。

話が急に飛びますが現代文学におけるミザナビーム(入れ子構造)とは、文学においては大きな物語のなかに、さらに小さな物語がある状態のことを言います。

中子

製品の内部が中空のモノ、例えばパイプ状になった製品形状のとき使用します。

例えばちくわを成形するとします。ちくわは真ん中に穴があいていますね。この穴の部分を作りために、中子(金型)を入れます。

自動式は型が開くと同時に油圧シリンダーなどを使用して中子コアーをスライドさせます(製品から抜く感じ)当社は、予算が無いので中子は手で毎回抜き差ししています。(汗)

スライド

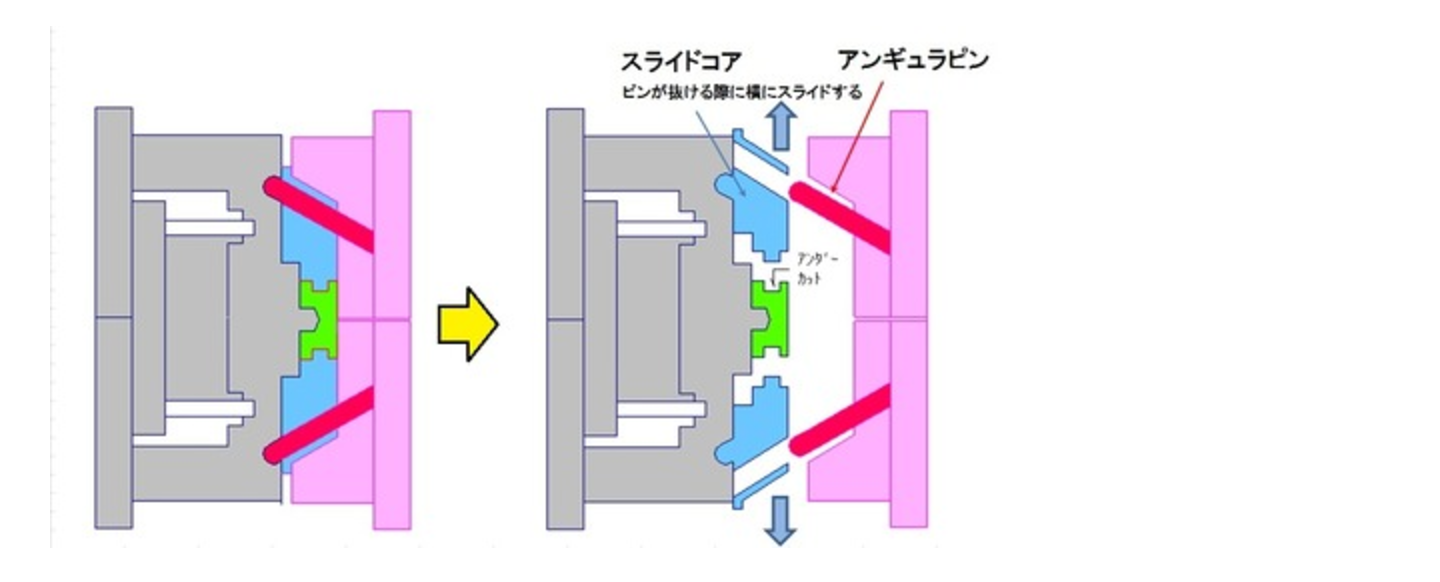

製品にはアンダーカットがつきものです。(雄雌だけでは抜けない)

その解決策のひとつとして、スライドコア(横方向に動く金型)があります。図で見ていただくと、斜めになったピン(赤部分)がアンギュラピンと言います。

型が開くときに、この斜めに設定されたアンギュラピンに沿って、スライドコアが可動するしくみになっています。

とりあえず基本はこんな感じです。

金型は書ききれないほどの説明がありますので、随時、思いついた時に付け加えていきます。