トヨタ、安川電機等がAIを導入する理由 製造業のAI活用を考える〜AI初心者と一緒に学ぶ人工知能の基礎のキソ④〜

人工知能を基礎から学ぶ第4回は「製造業のAI活用 どう使う?」

さまざまな場面でAIの活用が叫ばれていますが、「実際何ができるのか」「これまでと何が違うのか」、正直よく分かりません。

ということで、

今回は「製造業におけるAI活用法」をシンプルにまとめました。

1.おさらい AIとは?

第1回でAIを

目的に向かって、自分で考えて答えを出すコンピュータとその機能。しかも成長する

と表現しました。

従来のコンピュータはプログラムされた通りに動き、それを外れると停止してしまうものでした。それに対しAI機能を搭載したものになると、自分で試行錯誤し、新たなプログラムを作って目的に近づいていきます。

つまり、一言で表すと

試行錯誤して成長するコンピュータ

といったところでしょうか

2.ものをつくる流れとAI

次にものができるまでの流れと、そこでのAI活用を考えてみます。

製造業でものをつくる工程には、主に以下の4つの工程があります。

◆1.開発

目的にあった新しいものを、いかに数多く生み出す

◆2.設計

さまざまな制約の下、最適な構造と図面を作る

◆3.製造

効率よく製造し続ける(品質安定、不良を出さない)

◆4.保全

工場・製造が止まる要因を排除する

開発と設計は、もののベースとなる材料や図面を準備する工程。製造と保全は、実際にものをつくる工程で、それぞれに目的・ミッションが異なります。だから、その実現方法も異なります。

3.開発・設計とAI活用 テストの種類とスピードを上げる

開発・設計は、最適なものを導き出すことがミッション。そのためには何度も試行錯誤してテストを繰り返すことがポイントで、その数と経験、つまりはデータが大切になります。

昔はモックや実物で試作したり、少量のサンプルでテストを繰り返したりしていました。最近はそれがシミュレーションに代わり、コンピュータ上で何度もスピーディーに低コストで試行錯誤ができるように進化してきました。

それをさらに数多く、いろんなパターンを試せるようにするためには、自動化が必要です。そこで使うツールがAIであり、多くのデータを用意してテストをさせることで、人間が行うよりもはるかに多くのテストが可能になります。

実際にトヨタ自動車も、素材開発にAIを使うプロジェクトをスタートしています。これからの電気自動車や燃料電池車の時代に向け、燃料電池やバッテリーの大容量化、長寿命化するような新素材の研究開発でAIを活用するようです。

参考:日本経済新聞、トヨタ、素材開発にAI シリコンバレー拠点 軽量化で活用

参考:BLOOMBERG、トヨタ:AI利用で燃料電池、バッテリー用新素材の開発加速

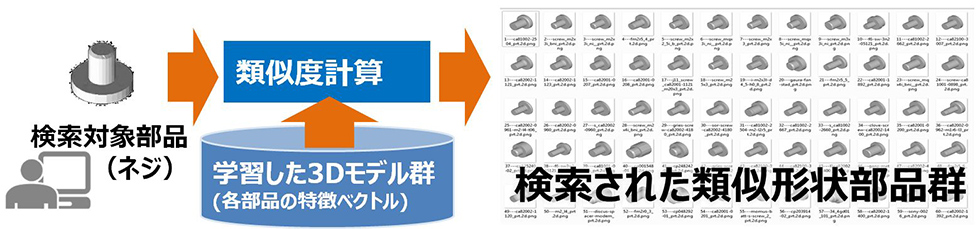

また設計に関しても、富士通が設計におけるAI活用のソリューションを展開しています。製品の特徴を入力するだけで、AIが電子基板の層数を予測。これで20%の設計工数削減ができるとのこと。また、ネジなど小さく大量にある部品の3Dモデルの検索にAIを活用すると、検索精度が向上して、探す時間と工数が減らせるそうです。

参考:富士通、設計・生産現場でAI技術を活用するための「ものづくりAIフレームワーク」を開発

4.製造・保全とAI活用 自律制御と予知保全

製造・保全は、計画通りに安定した品質で作り続けることがミッションとなります。そのためには

①いまオートメーション化できていない工程の自動化

②状況に応じた稼働最適化、自律制御

③未来を予測して予知保全

がポイントとなります。

①自動化について、

昔から多くの工程が手作業から機械による自動化へと変わってきました。しかし、一部の工程が、技術やコストに合わなかったりして手作業で残っていました。それが近年の技術進化や低コスト化によって自動化できるようになり、そこにAIが組み込まれるケースが多くあります。

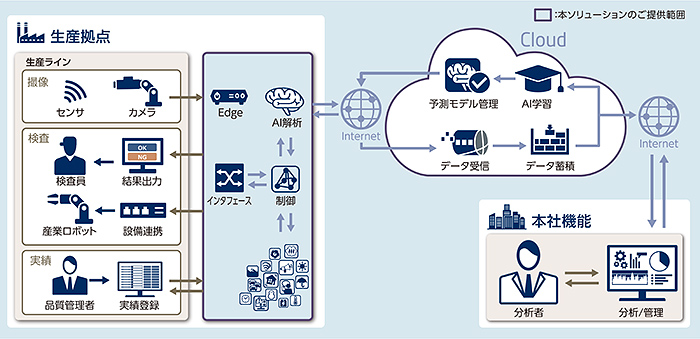

例えばNECの目視検査ソリューション。従来の画像処理技術で目視検査を自動化すると、パラメータ設定に手間と時間がかかったり、個体差や汚れによって検査精度が上がらないなどの問題がありました。NECでは、そこにAIを活用することで解決し、自動化できるとしています。

②自律制御について、

従来の製造の仕組みは、加工方法や工程の流れなど、すべてが決まったルールの上で動いていきます。しかしながら、受注状況や前後の工程によって最適な稼働状況は変わります。加工条件に関しても、その日の温度や湿度によって微妙に異なります。また、現場内でも人の動きや荷物の置き場なども、その時々で少しずつ変わったりします。

そんな日々その時々に変わる状況をすべて想定に入れ、機械の稼働設定をするのはほぼ不可能。そこにAIを使って自律的に動く装置やソリューションが出てきています。

最も分かりやすい例が搬送ロボット。従来のAGVは電車のように磁気テープが貼られた路線に沿って動いていきます。一方で、最近各社から出てきているAI機能搭載ロボットは、建物やフロア地図をベースとして自律移動します。荷物など障害物があったらそれを避け、その情報を更新してルートを変えて動く、まるでタクシーのように動きます。

参考:日本経済新聞、搬送ロボ AIで賢くー大和ハウス、物流新施設 最大で人員8割削減ー

③予知保全について、これはよく知られているもので、最近は一番盛り上がっているものかもしれません。

機械は突然故障するわけではなく、少しの異常が徐々に大きくなって故障に至ります。その異常は、異音や異常振動、発熱、電流値の変化といった形で現れます。従来は、そうした異常を設備の管理者などのベテラン技術者が肌感覚や経験、ノウハウなどで行っていました。

それをデジタル化し、機械に各種センサーを取り付け、そこで集めたデータから異常の兆しをキャッチして対策をする。これが予知保全です。

その時には膨大なデータを蓄積して分析する必要があり、しかも故障の原因はひとつの要素だけでなく、いくつかが重なって発生します。それを処理するには人間の力では無理で、AIを使ってデータを処理し、解決策を導き出します。

予知保全のソリューションは各社から出ており、取り組みも進んでいます。例えば産業用ロボット世界大手の安川電機は、ロボットの稼働データを分析して故障時期を予測し、生産ラインの停止を減らすようなシステムを開発中。さらにAIを活用した最新工場「ソリューションファクトリー」を2018年に稼働開始させるとしています。

参考:日本経済新聞、AI活用しロボ故障予測 安川電機、日本IBMと

参考:次世代生産工場「ソリューションファクトリー(仮称)」の新設~安川版インダストリ4.0 のコンセプトの実証に向けて~

まとめ

さて、いかがでしたでしょうか?

製造業におけるAI活用としては予知保全の話がよくされますが、実際にはあらゆる工程のさまざまな場面で活用されていることが分かります。

これまで製造の担い手は、

①人

【長所】柔軟・多品種 【短所】生産量少・品質不安定(バラツキ・ミスなど)

②機械(自動化)

【長所】大量生産・品質安定 【短所】固定化・少品種

③人手+機械(自動化)

①と②のハイブリッド

でした。

これがさらに高度化しようとすると、今までとは別の何かが必要です。それがAIやIoTといった新しい技術です。

いまの時代の新しい製造の形が

機械(自動化)+AI

気づいてみたら、手動、機械化、手動+機械に続く4番目。第4次産業革命の「4」と同じなのは偶然かはたまた必然なのでしょうか笑

※あくまで筆者個人が調べ、表現しているものであり、内容に対するご指摘、疑問等ございましたらご意見をお寄せください。もっと正しく、シンプルで簡単に、分かりやすく表現できるという識者の方、大募集しております。

▼製造業の技術者向けに第2回 AI・人工知能 EXPO (2nd AI EXPO )の見どころや概要を解説! 展示会初日には取材レポートを公開予定です!