これからのデジタル時代に適した生産方式とは? 次世代型ジョブショップ生産方式

ライン生産、セル生産に続く新たなる基軸

生産現場の完全自動化とデジタルファクトリー、製造業のDXを実現

社会にまだモノが普及しておらず、大量に作って行き渡らせることを第一目的とした時代から、ひと通り普及して量よりも質へと意識が変わり、買い替え需要がメインになった時代を経て、多くの製品分野で普及率がほぼ高いレベルに達し、市場の大勢も固まった。すでにある製品には基本機能以上の付加価値が求められ、一方で隙間のニッチ市場を狙った新製品が次々に生まれてくる、今はそんな時代に突入している。

時代に応じてユーザーや市場の価値観、求めるものが変わり、作るものと生産数が変わってきた。工場や生産のあり方も、そうした変化に適応してきた。少量多品種への要求がさらに高まり、マスカスタマイズに向かっているこの時代、国内では労働人口が減って人不足が深刻化し、一方で企業は生産性と利益率を挙げていかなければならないなか、そこで求められる工場、最適な生産方式とは何かを考える。

歴史的に見る工場と生産形態の変遷

未来の工場と生産方式を考える前に、これまでの変遷を振り返る。

工場とは、言うまでもなく「製品を生産・製造する専用施設」のことだ。そのはじまりは18世紀末のイギリスで、1769年にリチャード・アークライトが水力を使った紡績機を発明し、1771年に水車を動力とし、複数台の紡績機を集積させた製造施設をクロムフォードに建設。それが世界で初めての工場といわれる。

工場ができる前は、各家庭に付属または隣接する小規模な工房が製造を担っていた(家内工業)。人力の手作業で、技術力に差があったため、生産可能数・生産数は少量、品種は単品、品質はバラバラ、納期も長かった。それが工場になって生産が集積したことにより、生産可能数・生産数、品質、納期は改善された。

次に工場、生産形態を大きく変革させたのが20世紀初頭から広がったライン生産だ。はじまりは1800年頃のイギリス海軍工廠といわれるが、そこから1世紀を経てアメリカの自動車メーカーが本格採用したところからさまざまな産業へと広がっていった。

最も有名なのが米・フォードのベルトコンベアを使ったモデルTの製造ラインだ。コンベアの上を流れる車体に作業者が部品を組み付け、ラインの端に到達する頃には車が完成している。この方式は今の自動車製造でも受け継がれており、そのほか電機電子機器、食品など採用している産業は多い。

ライン生産は単品の大量生産に適した生産方式で、生産可能数・生産数は劇的に大きくなった。品質・納期についても、作業が標準化されて向上した。

生活必需品の生産・供給体制が確立されて一定以上の普及が進むと、多くのメーカーが製品と品種を増やしていった。それにともなって工場では、単品・大量生産から、多品種・少量(中量)生産へと求められる要素が変わっていった。その過程で生まれたのが「セル生産(ワークセル)」だ。

セル生産は屋台方式ともいわれ、1990年代に日本で生まれたとされている。ライン生産が複数人で作業を細かく分業して完成まで持っていくのに対し、セル生産では小さな生産ライン(セル)を一人または少数で受け持ち、一人で多くの作業を受け持って完成まで持っていくのが特長だ。工場内には同じようなセルがいくつもあり、同時並行で製造していく。

ライン生産に対して、生産可能数・生産数こそ少ないが、品種が増えても対応しやすくなった。電子機器や情報機器メーカーからはじまり、自動車部品や産業機械等へも広がっている。

単品大量生産から少量多品種生産へと移行するなか、生産の形も工場による製造集積からライン生産、セル生産へと進化してきた。では、少量多品種への要求がさらに強まり、その必要性も高まるなか、次はどのような生産方式が求められるのか? 今まさに転換期に直面している。

少量多品種とライン生産、セル生産

生産方式は問わず、工場に求められる要素の本質は、時代に合わせたQ(Quality、品質)C(Cost、コスト)、D(Delivery、納期)の追求だ。さらなる少量多品種、マスカスタマイズが進むと、製品と部品・部材の数が増え、製品が変わるサイクルが短くなり、需要変動が激しくなる。そのなかでライン生産やセル生産ではどのような課題や不具合があるのだろうか?

ライン生産が少量多品種生産に向かない理由はいくつかある。最も大きいのが「段取り替えによる生産停止のムダ」だ。同じものを流れ作業で速く作り続けることに特化したのがライン生産だが、生産品目を変えるごとに段取り替えが必要で、そこでラインが止まる。品種が増えればそれだけ部品や部材の種類が増え、段取り替えの数が多くなる。生産できないムダな時間が浪費されるのが最大の弱点。また需要変動への対応は苦手だ。

一方、セル生産は、複数の製品を別々のセルで同時に作ることができ、少量多品種に向いている。部品の供給が複雑でシビアなのはライン生産と同じだが、品種や生産数の増減はセルの数の増減で吸収でき、柔軟性があるのもメリットだ。

しかし最大の強みでもあり弱点でもあるのが「人に依存する生産」であることだ。人は作業の熟練度によって差が発生し、セル生産ではそれが品質のバラツキとして跳ね返ってくる。それを防ぐために人への教育とマニュアルの整備、同時に厳しい検査が欠かせないが、人の育成には時間がかかる上、かつ長く就労を維持してもらうための管理も大きな手間がかかるのが難点だ。

さらには今、日本国内では労働人口が減少傾向にあり、全産業で人手不足が深刻化している。製造業もそうだ。人が雇えない状況でセル生産を増やしていくのはほぼ不可能。人手不足が最大のネックとなっている。

少量多品種と人手不足を解消できるか

ここ数年におけるロボット需要の伸びは目覚ましい。国際ロボット連盟の調査によると、2014年の世界市場での産業用ロボット出荷台数は22万1000台だったが、5年後の18年には42万2千台と約2倍まで拡大。それ以降も年々拡大する見通しで、ライン生産、セル生産でロボットによる自動化が着々と進んでいる。

では、人が行っていた作業をロボットに置き換えることで、より高いレベルの少量多品種生産が可能になるかといえば、それは対症療法にはなり得るが、根本的な解決にはならない。

ライン生産で人が行っていた作業がロボットになっても、生産ラインはいくつもの装置が据え付けられた大規模な設備であり、順繰りに工程が進んでいく方式であることに変わりはない。デジタル技術を活用して段取り替えが効率的に行えるようになったとしても、もともと需要変動に対応できる柔軟性に乏しい。

セル生産は、ロボットに代替すれば簡単に少量多品種へ対応できるように見えるが、実際はハードルが高い。そもそもセル生産の作業者は多能工であり、いくつもの作業をこなしている。ロボットが得意とするのは単純な繰り返し作業だ。複数の作業をさせるにはティーチングだけで膨大な時間と手間、コストがかかる。費用対効果の面で大きなデメリットを抱えているのが実情だ。

デジタル時代の新しい生産方式

作業のロボット化・自動化は手段として有効だ。しかし同時に、少量多品種に適した、デジタル時代の新しい生産方式が必要となる。その答えとして期待されているのが、ジョブショップにデジタル技術を活用した「次世代型ジョブショップ生産」だ。

ジョブショップとは、ある特定の作業(ジョブ)を行う工程を1つの固まり単位としたもので、ジョブショップ生産ではそれぞれのジョブショップを組み合わせて完成品まで一連の生産の流れを構成する。

デジタル技術を活用したジョブショップでは、ジョブの実行者がロボットシステムになっていて、製品の搬送や部品の供給はAGVやモバイルロボットが担う。各ジョブ間と中央の制御センターはネットワークでつながり、現場のデータと情報をやりとりしながら自律的に、有機的に動きを変えることで、状況に応じた最適な生産を実現する。

そのためジョブショップのレイアウトは、ライン生産のように一直線上に並ぶようになるとは限らない。作るものに応じてジョブショップ同士が隣り合って連結するも良し、離れて配置するも良し。工場と製品、需要の状況等に合わせてフレキシブルに配置され、設計変更も容易となっている。

また、そうしたリアルな工場、現場の状態はバーチャル空間上でリアルタイムに再現されてデジタルツインを実現。生産実績や各ジョブと機器の状態は常に可視化され、データを分析して現場改善や経営指標に役立てることができる。離れた場所から各ジョブショップの制御やメンテナンスもでき、現場で1台ずつ保守管理する手間も省くことが可能となっている。

さらにはデジタルツインを通じて、需要予測に応じた将来の生産体制のシミュレーションも可能。あらゆる状況を想定してバーチャル上で試し、事前に備えておくことで、激しい需要の増減にも機会を逸することなく対応できることができるようになっている。

チームクロスFA、9月にロボット型デジタルジョブショップを含めた製造業DXのショールームを開設予定

ロボットシステムインテグレーターや装置メーカーなどの連合体で、ロボットを活用したデジタルジョブショップ生産に取り組んでいるチームクロスFA(TXFA)によると「デジタルジョブショップは、生産現場の完全自動化とデジタルファクトリー、製造業のDXを実現する超革新的生産ラインとなる」としている。

2020年9月にオープンする展示施設「スマラボ東京」では、これを具現化したデモライン「ロボット型デジタルジョブショップ」を公開する予定だという。

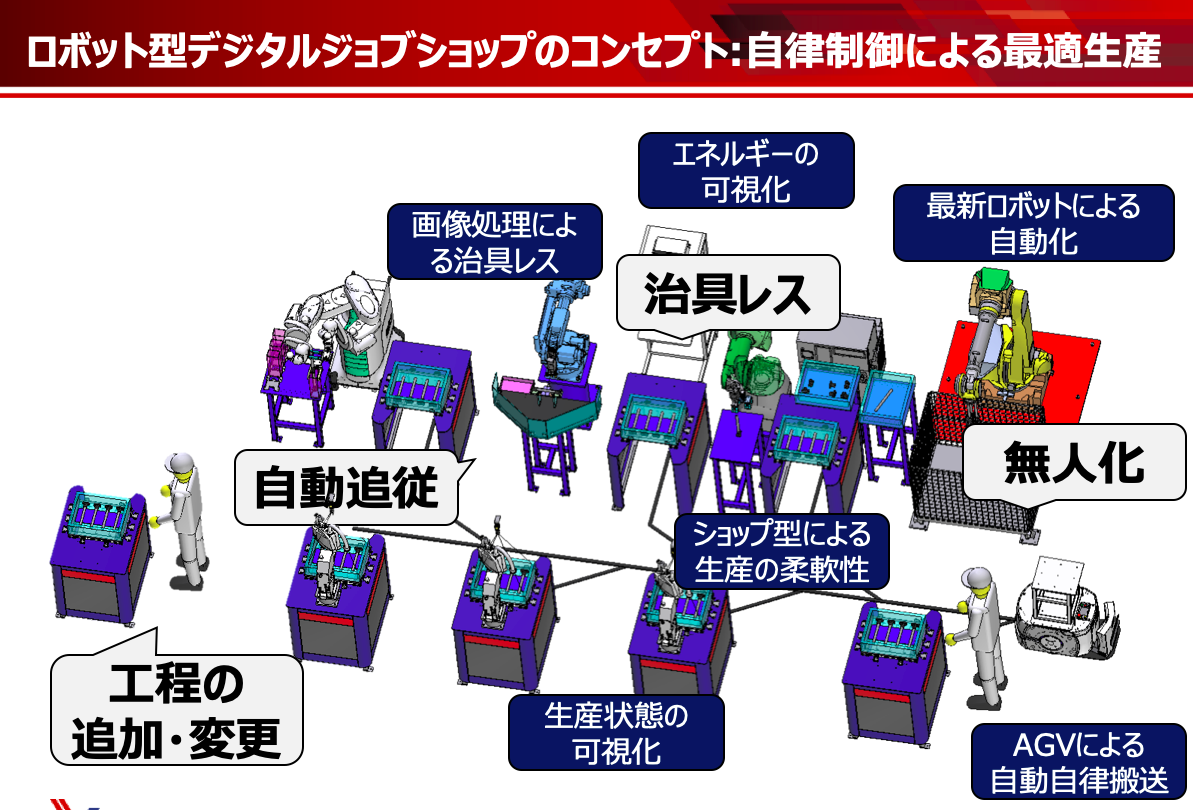

ロボット型デジタルジョブショップのコンセプト(チームクロスFAの資料より)

次世代型ジョブショップ最大の利点

次世代型ジョブショップの最大の特長は、セル生産よりもはるかに高い少量多品種への対応力と、変化を吸収する高い柔軟性にある。

例えば、需要が変動してもジョブショップの数を増減して対応できることに加え、ロボットのプログラムを変更すればジョブ内容を変えて別のジョブを担当させることもできる。手が不足しているジョブや作業速度を上げたいジョブのヘルプや、余剰のジョブを集めてまったく新しい工程に再構成することも可能だ。余剰を作らず、さらに生産力を上げることもできる。

生産品目が変わった時も、不足しているジョブに対するジョブショップを追加したり、不要となったジョブショップを新しい生産品目に合わせて変更すればよく、設備投資も最小限に抑えられるという利点もある。

セル生産は人手不足とロボットによる多能工化の難しさが最大のネックとなっているが、次世代型ジョブショップはロボットとデジタル技術の活用と作業の分業化によってそれを解決した。多品種少量生産との親和性を高め、さらには無人化まで実現している。

日本の製造業の課題への有力解

近年、日本の製造業の課題は生産性向上と人手不足といわれているが、それ以前からメーカーの利益率の低さとその改善が叫ばれてきた。

その大きな原因の1つとなっているのが「現場力」といわれる日本の製造現場で働く人材の技術力と意欲の高さから来るアナログ的な対応力の強さと、そこに依存したために起きた時代の変化との乖離だ。さらに現在は、現場力を支えた人々の引退と製造業への就労人口の減少によって、その乖離は広がりつつある。

ここでその悪いサイクルを断ち切り、現場力を生かしつつ、変化の激しい時代に柔軟に対応できる生産方式にシフトする時期が来ている。その有力解とされるのが次世代型ジョブショップ生産だ。

次世代型ジョブショップ生産は、長く日本の製造業を支えたライン生産と、多品種少量生産に対応すべく日本で生まれたセル生産の利点を取り入れ、かつ日本が強みを持つロボットとFA(ファクトリーオートメーション)、デジタル技術とそれを使いこなす技術を融合してできている。単に多品種少量への対応力に優れ、高い生産性と柔軟性があるだけでなく、その上で日本製造業の最大のネックとなっている人手不足を解消する。

製造業の多くの企業でDX(デジタルトランスフォーメーション)に取り組んでいるなか、工場や製造現場の真の変革の形はまだ定まっていない。デジタルジョブショップ生産は、現場から新たな付加価値を生み出すものとして期待される。