P-D-Cの無い?不良サンプル

今回はTコンサルタントがF社のN工場へお邪魔した時の話を紹介します。

N工場は電機製品のある部品を生産する工場です。N工場のご相談は、「不良対策を進めているがあまり効果がない。製造現場ではサンプルなどを目で見る教育を行っているし、小集団活動も毎週2時間している。しかし、結果がはかばかしくない!」というものでした。

ここでもQC手法を用いた検討や統計デ-タが職場の壁には多数貼られていたました。ですがデータを見る限り、半田の不良・手直しが減っている様子は全くありません。

「不良対策の指導は大変難しい!」と感じるのは、問題が現実に目の前にある時、すなわち発生時点にチャンスとメカニズムを掴まず、想定原因を用いて解決しようとしている場合です。そういった事実がコンサルタント中に目の前で起これば幸いなのですが、実際はなかなか遭遇しません。

また、QC7つ道具にある統計手法を教えたところで新製品開発や試作部門の方々には有効でも、製造現場の方々の教育は無意味になることばかりです。発生した不良の結果をまとめること事態、不良の原因を解析するのではなく、死亡診断書の作り方を教えるようなことになりかねないからです。

そこで、TさんはN工場の方々に「QC7つ道具の一つに特性要因分析というものがありますが、多くの場合は製造現場ではなく会議室などに集まり、ブレーン・ストーミング的に要因を羅列するだけで過去の体験の説明やアイデア発想に留まり、不良の元になる真の原因の追及が観念的になります。やはり、真の原因は問題発生時点で事実をとらえなければ無意味です」と話しました。

しかし、このような講演会で行うような話で終わってはN工場の不良対策を指導したことにはなりません。そこで、Tさんは現場の品質管理の実情を探りながら品質改善の指導を開始しました。

TさんによるF社の品質改善指導

不良の%表記がダメな理由

TさんがN工場の現場へ出て最初に取り上げた題材は、不良の経緯を示す%表示のグラフでした。

「不良を%で表示する方式は良くありません! 『%表記』と『氷山の一角』『不良半減目標』は製造現場で使うべきではありません」

「……」

「不良統計は単なる過去の状況であり、『目標なければ管理無し』を意味するからです。

事実、このグラフには1件ずつ何が問題でどうすれば再発ゼロにすべきかが記載されていません。単なるきれいに作成されたグラフです。1件の下には30のヒヤットが存在します。これを撲滅をしなければ、問題が発生してから手を打つ『モグラたたき』対策に終始することになります。

『1件ずつをゼロにする』という方針と、発生源や発生工程と担当、誰が何を行い(担当して)いつまでにゼロ化を図るべきか? また、その進め方はどうなっているか? が、少なくともグラフにリンクする形でここに表示されていなければ、『問題の見える化』『やっている化』『出来た化』の表示にはなりません」

「なるほど! では%使用禁止の意味は?」

「工場の管理・間接部門では使うかもしれません。しかし、現場で活用してはいけません。金額で示すべきです。

このグラフにある2%の不良ですが、年間で見たときの損金はいくらですか?」

「2,500 万円です」

「大きな金額ですね! 2%ではその大きさが私にはわからなかった。重大問題ですね。毎年新築1軒です。この金額がもし給与に入っていたとしたら? 従業員の方々も会社も、今まで何年間も大損をしていたという計算になりますね。

売上利益率10%の場合、2億5千万円、5%では5億円に換算されます。この不況で御社が悩む中で、%はこのようなインパクトを関係者に与えるでしょうか?」

不良半減目標がダメな理由

「なるほど! では、半減目標はなぜいけないのですか? 実は、ここには表示していないのですが、今期の目標なのですが……」

「半減運動の欠点は、まず、半減は許すという点にあります。1件の下にあるヒヤットは完全無視しているわけですから、したがってこれを許すということです。

加えて、工場全体としても不良が半減に上がってくるまでは、“まだ、大丈夫”という扱いになります。この種の工場では半減ラインに近づいてから不良対策の行動をとるから、結局は半減を超える状況になる。また、期が変わっても半減目標にするので、同じ状態を繰り返した結果、毎年半減すら未達になり、昨年と同じ状況を繰り返すわけです」

「我々の管理を言い当てられた感です。正に、当社ではその繰り返しをここ数年やってきましたので……」

「それは大変です。早速その管理方式は変えてください。私を含め、お客様側からのお願いです。今のところ、幸い流出は少ないというお話ですが、品質レベルは厳しくなります。御社は新製品も多いので、この条件を考えるとヒヤット対策を撲滅する対策の段階に入るべきです」

「なるほど、そのような発想は全く当工場では持たず行ってきた。大きな反省です」

「そのために私を招待なさったのでしょう! 今日から改めれば問題無いと思います」

「いや、厳しく非難されるのかと思いました」

「いや、私の指導は非難や中傷ではありません。御社が私の話に気づきを持っていただき、自主的にこれから紹介させていただくことを実践展開することが目的です」

「よろしくお願いします」

「ハイ、早速ですが、不良はどこにありますか?」

とT氏が聞くと、現場にはどこにも不良品“物”はなく、ただ「不良品は廃却してグラフに1件と示すだけです……」という話が返ってきただけでした。

不良問題を顕在化し、ゼロ対策に活用するには

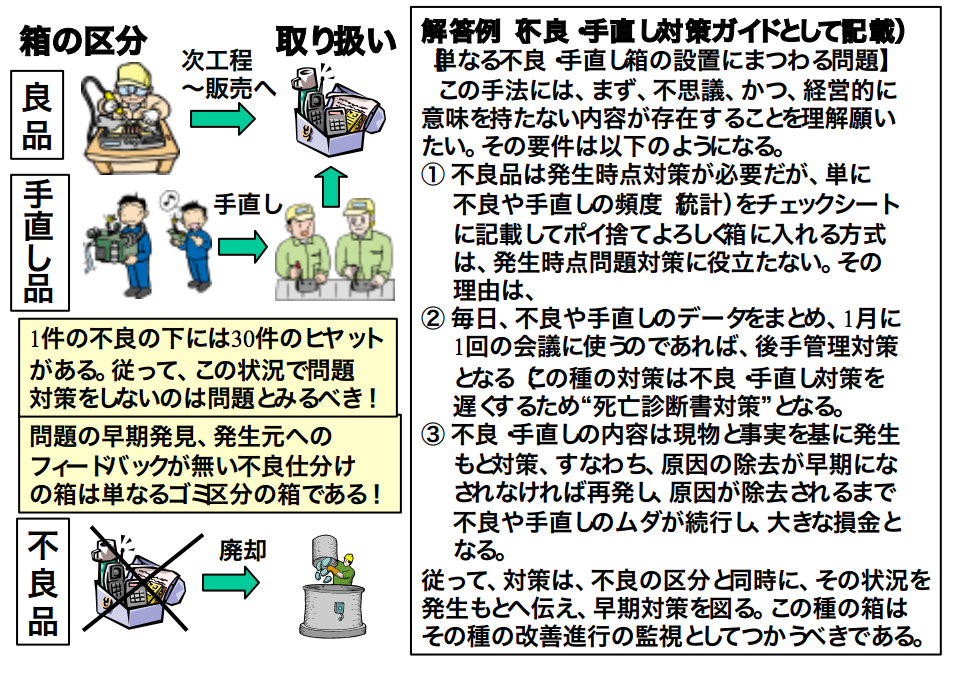

「これからの不良対策は次の図のように行ってください」

「まず、現状の赤い箱とフィードバック伝票を用意し、不良別に発生元対策票の状況をグラフ化して赤い箱の側に表示してください。

皆さんは5Sを熱心に進められておられますが、整理する前に問題を顕在化させるのが5Sです。問題の改善を図ってから達成すべきであって、不良部品を片づけてしまって、“整理・清掃した! 現場がスッキリしているから5Sである”という考え方をすべきではありません!

2%の不良を現場の方々に皆さんはどのように説明されておられますか?」

「今日のTさんのお話をお聞きし、反省しながら実情を話します。今までは、単に“グラフの値を下げよ!”これに集中してきました」

「そうですか。

まず現場の方々に説明すべきことは、御社は2%の不良なので、2ヶ月に一度この赤い箱の前に立ち、たとえば“今日は全員、会社へ何を作りにこられましたか?”と問い、2%の重大性を伝えるべきです。説明できますか?」

「……」

「計算してみればわかりますが、2%というのは、仮に1ヶ月に25日稼働とすると2ヶ月で50日になりますから、2ヶ月に1日の今日に不良のデータを集めると、1 日中今日は不良を作っていた計算になります。不良ゼロが達成できれば、この1日を改善や教育、メンテナンス、運動会、休日にそのまま利用してもいいわけです。1日の意味はこのように大きいのです」

「なるほど! 組合要求の休日消化は1年12ヶ月なので、6日のうち1日を当てても良い計算になる。うまい説明ですね! 今まで考えたことがなかった」

「加えて不良を作るということは、今までつぎ込んだ前工程の努力を全て無駄にしているということを意味します。前工程は企業内だけの話ではありません。日本は海外から材料を購入してモノを作っている資源が乏しい国です。エネルギ-も輸入です。不良は皆さんの前工程の努力、残業して汗と努力で作った製品も無駄にしているわけです。売ればお金になるモノも損失しています。このように物事を整理し、さて2%と聞いて印象をお聞きしたいと思います。いかがですか?」

「そうか、2%の印象は“たった2%か! 常識的には小さい値だ!”と考えがちですが、もっと強い印象を与える訴えかけをしないと全従業員が誤った意識で不良のグラフをとらえていることになる」

「大変な意識の差ですね。そのように意識していただければ幸いです。

私たちは5%以下は小さいと教えられてきました。したがって2%と聞いても“不良が出るのは仕方の無いこと”と思うのが自然です。消費費税5%を超えるころから、ようやくこれが問題視されてきているくらいです。

ましてや、どうでしょうか? 0.2%程度が個々の工程で発生して5%に集計され、“コンマ以下は切り捨て”と小学生時代から教育されてきた従業員の方々に“0.2%をゼロにせよ!”と言っても、無視されるのは当たり前です。

ですからまず、不良は件数と金額で表示すべきです! そして1件の不良の下には29 件のヒヤットが存在するというハインリッヒの法則があることを考えると、現状のグラフと不良品の赤箱投入、そして問題を探らず廃棄してきたことは大問題ということになります」

「たしかに!」

製品の後ろにいるお客様のことを考える

「さらに、もし貴社の製品を買う方が新婚で、これから夢ある生活をしようということで家具の整理が終わり、さあ御社の部品が入った製品を使おうと思ったときに故障! ということになったとしたらどうなるでしょうか?

お客様には1個でも、その製品をつくった企業にとってその製品は100%以上の不良です。たとえN工場でその値がPPMオーダーだとしても、それは企業の論理であって、お客様にとっては1個=100%以上の不良です。“幸先の悪いことが起きた!”と思うと200%にも300%にもなります。膨大な損害と信頼失墜になるわけです。

たしかに貴社では検査を厳しくしているのでこのような例は少ないかもしれません。しかし、後工程はお客様だと考えると同じです。

新人が初めて仕事を担当した。信じて作った製品が不良! “幸先の悪い仕事に就いたな!”ということになるでしょう。“不良・不幸は現場で作るな!”という言葉がありますが、不良はお客様の期待への裏切りも意味します」

「単なる%表示が問題であることに反省の感です!」

「%論理は企業内で成り立つ原理であって、お客様側の論理ではありません。したがって、2%の社内不良はゼロ化させ、たしかに0.1%程度だそうですが、1ヶ月に3件もあるクレームは絶対にゼロ化すべきです!」

「納得です。そう聞くと、今まで何を考えてきたのだろうか? と今は反省しています」

「そうですか、その発想が不良ゼロ対策の出発点です」

不良区分箱を利用して不良損金を示す

まずは不良の意義を伝える。次にこの不良区分箱を利用して、先の改善に各工程で発見した不良を金額で表示するという項目を追加されてはいかがでしょうか? 不良損金です。先の赤い不良箱に赤い不良カ-ドを付け、発生時点で捕まえ、何が問題かを発生工程へ部品を戻して記載してもらうわけです。

手直しも不良の一部ですから、橙色の箱とカ-ドを付けて同じことを進めます。こうすれば、単なる不良統計ではなく責任と解析の必要性を感じつつ、不良箱に発生元の関係者が不良や手直し品を投入するハズです。

不良損金は材料費だけの合計でなく、売上にした値段とお客様への迷惑料、対策会議・打合せや不良の処理の手間、伝票や記入工数など機会損失の費用を全て入れて計算して下さい。このようにすれば、不良を発生させた工程の関係者は“何とかしよう! 再発ゼロにするための原因究明をしよう!”とは思うハズです。思わなければ教育と責任の追求システムを追加すればいいわけです」

「ナルホド!」

「不良の数値は%ではなくインパクトのある形で示すことが品質管理の基本です。今後、このことをやらないのは管理の不良と見るべきです。

御社と同業のM社では、工程内で不良が発生し、後工程でとらえた時、作業者がラインのストップ紐を引いて全ラインをストップさせる方式を取っています。

JITという方式を用いて、必要なものを作らず仕掛けゼロで生産することにより、発生時点で問題を解決することを行うためです。ラインが止まると100名もの方の仕事がストップします。意識づけだけでなく発生時点の問題対策、不良対策の重要性を全員に知らしめつつ、再発ゼロの努力をされておられます。貴社の歴史、生産の環境などを考えると、この対策は将来検討される要素になると考えます」

「その話はJITの研修会で勉強しまたが、不良対策手段がまだM社のレベルにないので無理です。将来課題です」

「JIT導入は後にして話を戻しますが、まず貴社が得意とされ、進めてこられた5Sを活用して不良の問題を顕在化し、%から金額に表示を変えて不良を発生元責任で原因究明対策する方法を進められてはいかがでしょうか?」

「その案は体質に合うので、すぐ推進可能です。教えてください」

「ついでですが、ここにある不良サンプルも5S+品質改善・管理システムの対象にされてはいかがでしょうか?」

不良サンプルを活用するには

「不良サンプルに何か問題ありますか?」

「大ありです。不良サンプルを見て、現場の方はどのような行動をとられますか?」

「不良の状態がわかります」

「それは重要なことですが、不良対策の行動はこのサンプルとどのようにつながっていきますか?」

「……そこまでは考えたことがありませんでした!」

「どうでしょうか! サンプルに何が問題だったのかの解説を5W1Hで何を、誰が、何時までに……と明示し、対策を促すわけです。

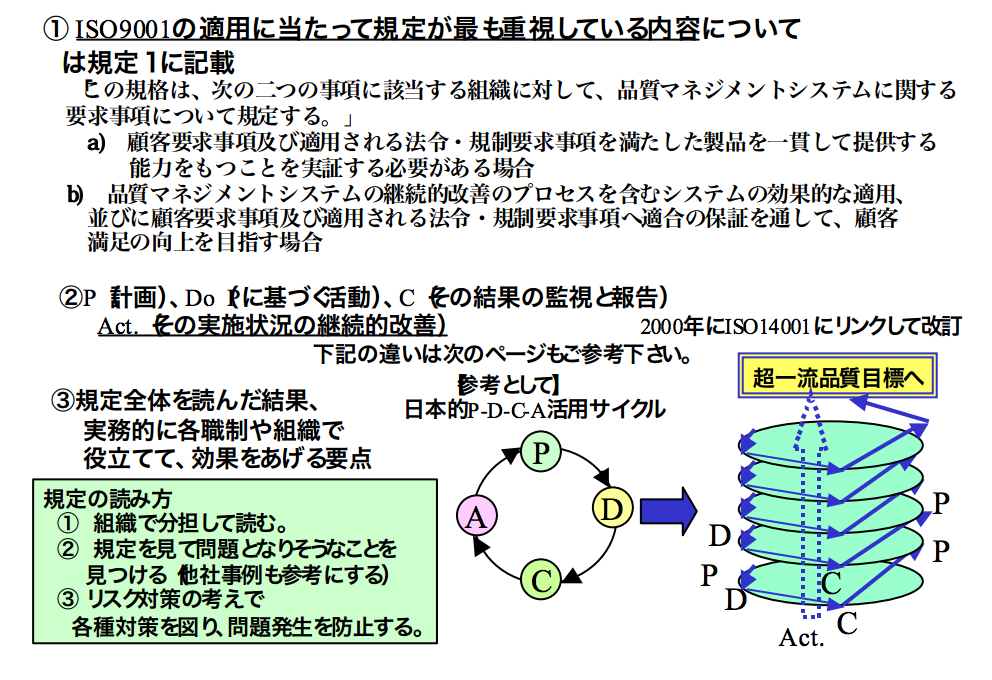

品質管理の基本はP(計画)-D(実行)-C(チェック)です。このサンプルは不良低減のために表示した品質改善の素材ですから、対策を指示し、フォロ-できる仕組みがなければいけません。これで品質管理が狙いとしているP-D-C管理システムが成立して、不良対策が進む方式ができます。

サンプルだけがポツンとあっても、何の役にも立ちません。品質管理システムに組み込まれ、サンプルを無くすことと不良対策が結びつけば、不良対策+5Sとなります」

「なるほど、早速対処します。そこまで徹底してものごとを考えたことがありませんでした。これは良いアイデアですね!」

「世の中ではP-D-C-Aという方がおられます。多分、どこかの学者がP-D-C+CA(Corrective Action)のCAのCを落とした方式です。このP-D-C-Aだと、いい加減なプランでデタラメでも良いから行動してみてからチェックする、そしてその状況を見て初めて正しい方向を探る・行動するという方式になってしまいます。

これに対して品質管理のオリジナル・システム、P-D-Cによる方式は、計画をしっかりと立て、計画に基づく活動をして成果をあげる。また、その結果を計画と比較しながら、より高い次の計画づくりへ移行するというものです。

なお、Actionは一流を狙った未来の品質レベルを意味します。ISO9000シリーズでは『継続的改善への活動』とされていますが、Aは品質一流化という目標設定を意味し、その具体化へP-C-Cをスパイラル・アップさせることを意味します。昔から管理にはこの方式しか無いのですが、日本ではAを“見直や反省のための行動”と説明する方がいます。ですが、Doが活動であることを考えると全く理屈が合いません。

先の不良サンプルはP-D-C+A方式で運用すべきです。すなわち、計画段階で原因・担当・期限をつめ、良品を計画通り作るという行動をとることが大切です。不良は問題発生前に対策を促す信号のような扱いです。サンプルを教材にして、早めに問題の兆しを掴むことにより、不良対策の教育と効果をあげることを同時化すべきです」

「なるほど、私たちはP-D-C-Aをお題目のように、ただ考えずに本で学んだことを実施してきましたが、意味が全く違うわけですね?」

「そうです。P-D-C-AとP-D-C+A方式は全く違います」

「改善はスピ-ドですか?」

「そうです。特に不良問題はヒヤットという問題予備軍が発生した時点に問題対策を図ることが重要です。この対策を促すための知識を担当者に与えるのが不良サンプルの役目です。皆さんに知らしめる役目は二の次と考えます」

「なるほど!」

ということでT氏の現場指導が続いたわけですが、N工場ではこれを実践したことで急速に不良の数がゼロに接近しました。

コメント

T氏の指導にあったように、不良対策は顧客に迷惑をかけないための最大対策です。何としてもまず社内不良ゼロからヒヤット対策を図り、クレームの発生が無い生産体制を確立することが必要です。

日本のものづくりは不良対策と共に伸びてきた歴史があります。かつてカメラはドイツ製のライカ社の製品が一流と言われてきました。しかし、日本のカメラメーカーはこの一桁上のターゲットを定めて、その実現にチャレンジしました。これが「カメラは日本製品が一番」という地位を築いた歴史です。品質戦略への取り組みは、現状をはるかに超える目標設定をすることが企業の売れる物作りの原点なのです。

N工場におけるT氏の指導は一見厳しい注意ですが、早急に対策すべき事項ばかりです。この指導の後、N工場では品質管理システムの運用・機能とアウトプットが見直され、不良対策が急激に進展したわけですが、きわめて当たり前のことを進めれば、成果は自然に出てくることを示しています。

多くの企業がISO9001を取得されていますが、このような品質マネジメント・システムではなく、現状のマネジメント・システム自体が持つ不良に気がつかないことは意外に多いのです。そのため「御社でも一度は下図に示したP-D-C管理の本来のあり方との対比を!」と願う次第です。