MS-850ブレーキディスク修理

前回の続きです。

メーカーがお盆休みでブレーキキャリパーの問い合わせができませんので、その間、ブレーキディスクの芯出しをします。

ブレーキパットが引きずるとの症状を修理していますが、重たいところと軽いところがあり、ダイヤルを当ててみると、0.12(ダイヤル読み)振れてました。

マジックで書いた数値は最大値ではありませんので念のため。

原因を調べてみると、ディスクを受けている軸が振ってました。

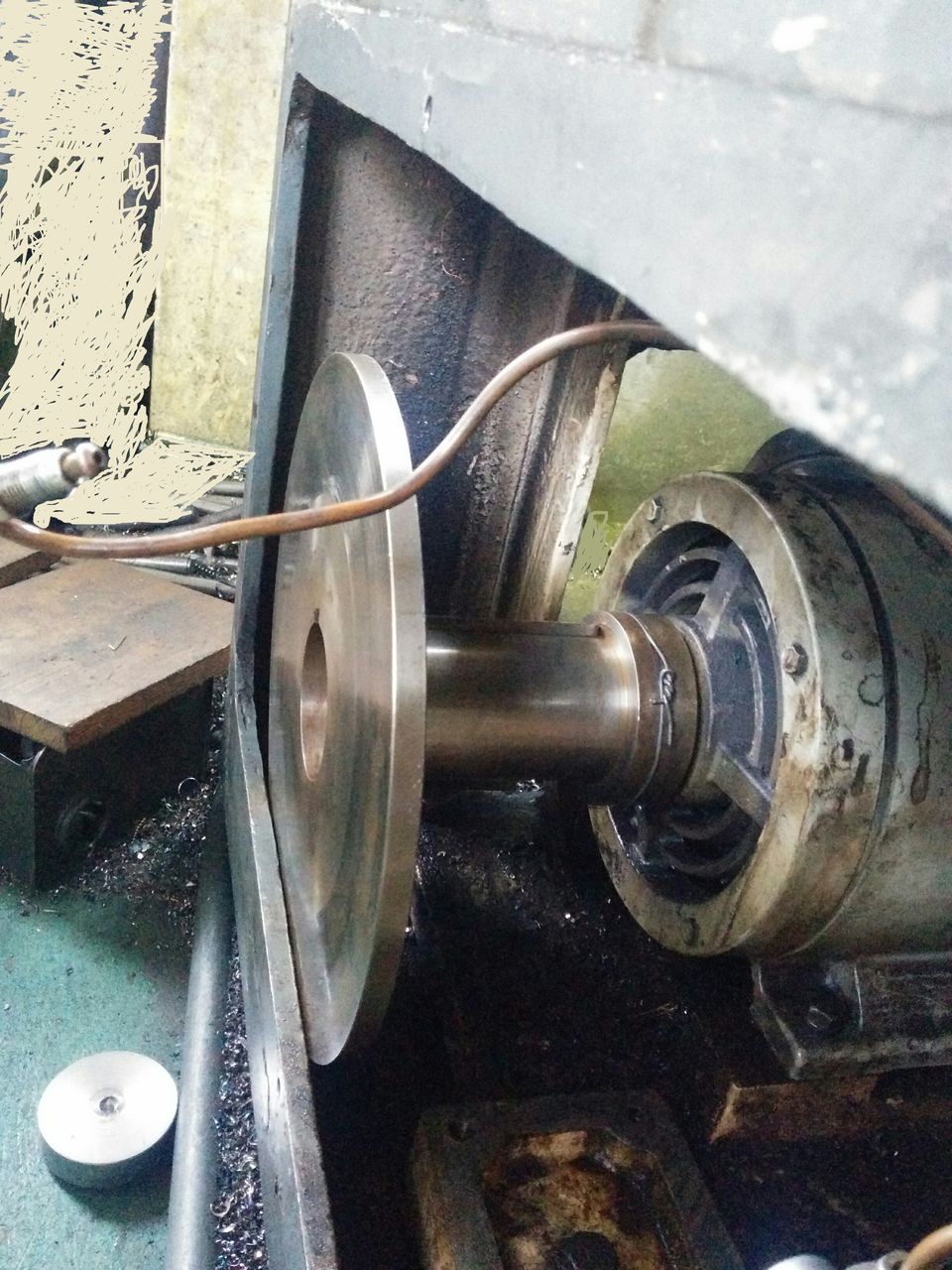

この旋盤は、モーターの軸に、さらに太い軸をはめて、ディスクとVプーリーを受けて取り付けています。

いろいろな所をチェックした結果、ディスクの取り付け面を細工することにしました。

さらっと対処法を書きましたが、この結論を出すためにかなり考えました。

機械に詳しい方なら取り付け面を細工すると他にどの様な影響があるかお解かりだと思います。

対処の方法を考えるのと各部品の追加工合わせてこの0.12の振りを出すだけで約一日かかりました。

機械の修理をする時は、他の影響も考えつつ進めていかなければなりませんから、さまざまな知識が必要です。新品の機械を組み立てるより使った機械を修理する方が難しいと思います。

なので最近の機械メーカーの修理は、ユニットごと交換とかが多いのでしょうね。ユニットのどの部分が原因でどのように対処すれば良いのかが解らないのだと思います。

個人の技術力の低下と総合的技術力のなさだと思います。

今回のディスクの振れは、ディスク自体が原因ではありませんが、ディスクを細工します。本来の原因ではない部品で対処します。

これは、比較的単純に見えますが、実はそうではありません。

この部分の構造は、モーターにはめた軸に、ディスクとVプーリーがはまり、最後に菊ナットで締めてます。

さてディスクの端面を細工しただけで良いのでしょうか? 見た目よりノウハウが必要です。

対処方法を決め、ディスクを外そうとしましたが、下の画像のようにもう少しのところで機械に当たってしまいます。

残念ですが、モーターも動かし位置を変えなければなりません。

ディスクとキャリパーの位置関係がありますので、出来ればモーターはそのままにしておきたかったのですが、仕方ありません。後々組み立てに時間がかかりそうです。

追加工も終わり、組み立てました。

修理前と同じようにディスクにダイヤルを当て、振りを見ると0.03でした。

いろいろなところのバランスを考えるとこれくらいで良いと思います。

ただ単にディスクの振りだけならもう少し出せますが、他の影響を考えるとこのあたりが適当と判断しました。

修理の記事が続きますが、次はシリンダーとピストンの修理です。

なんか、修理ばかりしてますが……