JIT着手の前に製造レイアウト改善をすべき!

今回紹介するのは、MさんがN社を訪れた時の話です。

N社へのMさんの対応例

N社の自慢は、JIT・SCM を導入したことにより、1個流し生産で仕掛けが10分の1になり、生産性が30%向上したというものです。

これはこれで成果なので、Mさんは「すごい!」と言って褒めました。

製造現場にはカンバン方式とU字ラインがあったり、異常と連絡をするための表示ランプがクルクル回っていたり、まさに書に書かれたようなJITが稼働しているように見えました。

しかし、N社の依頼は、

「実は、この改善成果を得たのは 2年前で、その後改善が停滞し、最近はライバルに追い上げられているので何とかしたい」

というものでした。

そこで、「改善成果は見た目より中身が大切!」ということで、工程分析手法でどの程度無駄があるかを分析しました。

すると、驚くなかれ、1/4と極めて低い正味率でした。

そこで、なぜだろうか? と、IE手法にある分析を駆使して生産性が上がったという作業の中身を見ていくと、いろいろなことがわかりました。

改善を駆使しているのに無駄が多いのはなぜか

- 自動機で組み立てをしているが始終止まっている。また、部品の供給運搬に無駄な工程が発生している。

- 協力会社から部品が定期的に入ってくるが、そのために工場のまわりに部品倉庫が必要になっている。

- 1個組み立てのために工程間に物を運び、加工・組み立てしているが、その加工設備を2工程から1工程にする工夫が簡単にできるのに、そのまま放置されライン化されている。このため、わずかだが工程間の運搬が発生している。

- 出荷の単位、顧客の注文はロット単位である。それなのに、1つずつ製造する1個流しであるため、人が毎回製品と共に移動しなければならない。なお、ロット運搬のため台車を用いるスペースは充分ある。

- 工程にある機械は人が介在し、稼働する方式だが、プレスのような機械は製品を取り付けてから加工終了までほんの数秒である。人が機械に製品を取り付け外してからは、機械は待ちになる。工程分析すると、機械群を持つラインは20%程度しか稼働していない。1個流しラインを実施しているため4ラインある。どう見ても1ラインに4名投入すれば、同じ生産量が確保できる。

- 前工程と後工程をつなげれば、カンバンでなくても簡単な方式で工程指示フォローができる。

以上がN社の分析ですが、今回このような問題が残っている理由は、管理の方式を決めてかかって、ものづくりの基本が検討されたため、ムダの多い形だけのJIT方式になっていたからでした。

ここをどのような方が指導されたかについて、Mさんは追究しなかったのですが、工程分析の結果を見て、上に記載した問題を話した時、N社の関係者は大きな反省をした次第です。

ものづくりのプロセスと自動車製造の類似点

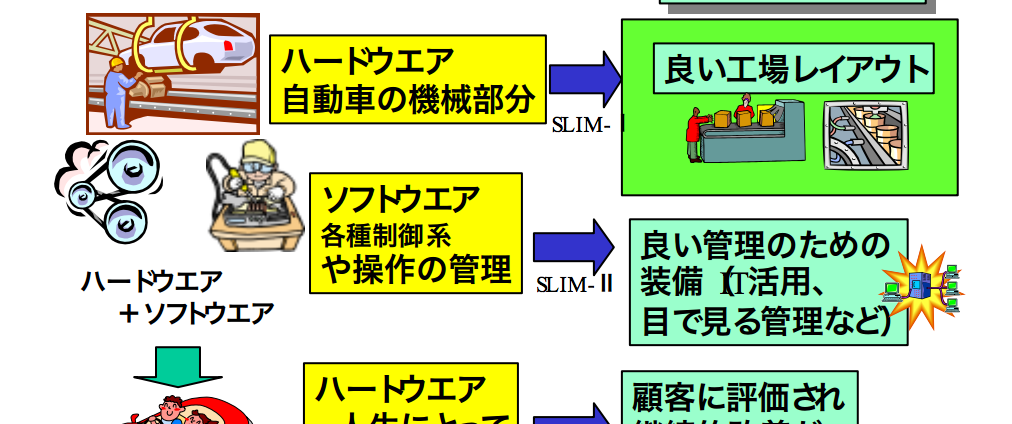

モノをつくるプロセスを工程といいますが、これは自動車というハードウエアをつくることに似ています。

JITという技術は、その自動車を運転する制御システムのようなものです。

この関係をイメージとして下の図に示しましたが、システムはソフトウエアという機能を持ちます。

さらに、運転技術は良い自動車があり、良い制御システムを持ち、ハートを持った優良ドライバーが運転して、初めて効果を発揮します。

したがって、生産を行う前提条件に、良い自動車に当たるラインと運用方法がまず必要になります。

このような観点からN社では改善を追加しましたが、その結果、生産性はまた大きく前進しました。

また、この改善を進める中でN社の関係者が

「なんだ、最初からこの考えでラインを組めば、今の2倍以上の生産性が最初から作られたはずだ!」

と話したので、

「そのようですね!

生産ラインを構築する時は、物を作る正味である仕事の編成を最初に行い、

その後にそれに必要な設備、治工具、作業方法、そして人の割り付け、

そしてその後に初めて管理の手段としてJITのような管理手法を取り入れるべきです。

形を決めるより、ものづくりの本質をハッキリさせることが重要です」

とNさんは解説されたそうです。

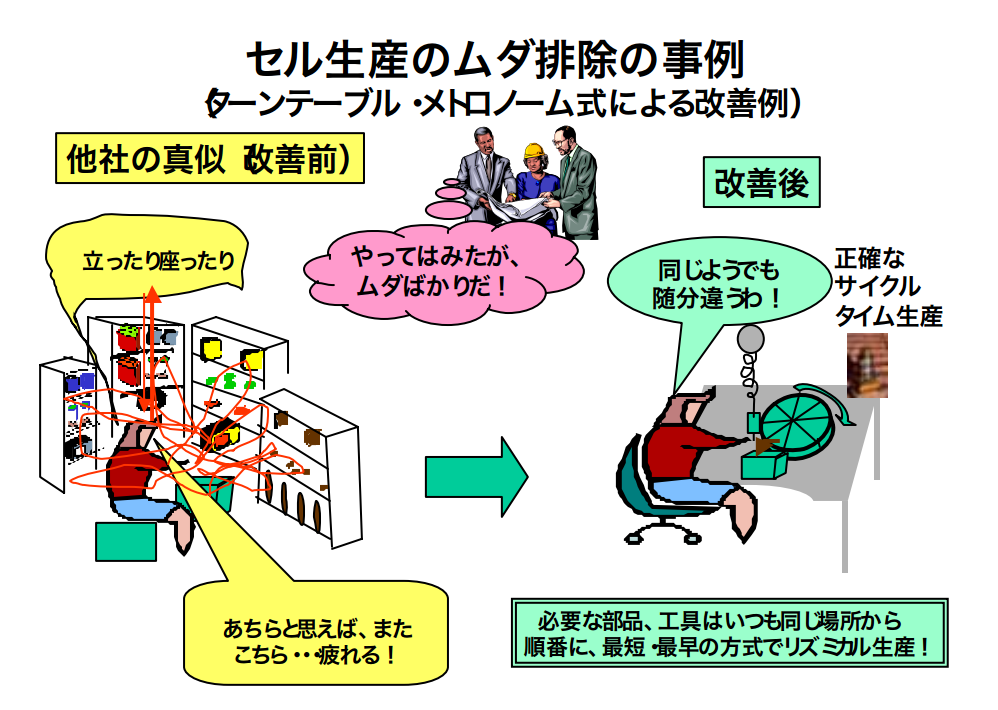

大切なのは事前検討段階

その後、この工場を二度ほど指導させていただきましたが、製造技術の見直しとラインの改善、ロット生産へ切り換えなどにより、余力が充分に出たので、部品製造の社内化・各自動化を進めた結果、3ヶ月で30%の生産性向上となり、さらにその後も大きく生産性が伸びてゆきました。

この結果を見て、N社の皆様は

「本来、改善は事前検討段階にこそ、正しい見方・考え方の投入が大切である」

と思ったわけでした。

Mさんの話では、

「当然のことだが、七夕の短冊のように現場にあった伝票は激減しました。

ラインがスッキリしたので管理は簡素化され、安価なコンピュ-タの活用と共に生産管理もフレキシブルになった」

ということでした。

コメント

改善は形から入る方法があります。

他社で効果が上がった様子を見学して自社に取り入れることにより、短期間で意識と企業文化~技術向上を図る方式です。

時に、この取り組みが時代の流れに合っていると、N社のようなところに報道陣が訪れ、有名になり、見学もなされ、新たな手法導入成果と共に自他共に満足することがあります。

しかし、企業は未来に向かって活動します。

また、このような話は当然ライバル企業も取り組むので、短時間で競争力が接近し、次の手の準備がその後の問題になります。

次々と手を打てる施策が必要になるわけです。

「現状に留まるは悪!」という言葉は、まさに企業がオリンピックで戦っているような様を示すように思います。

例えば、水泳や陸上競技~各種の団体競技では、優勝の次には、次の成果創出、または努力を断念して引退を待つことが選手の課題になります。

このため、多くの選手が「この栄光は次の目標への通過点!」と話をします。

まさに、企業が次の課題に取り組む際に、正しく科学的手法を駆使してチャレンジを続けることと同じです。

筆者もMさんと似た仕事を各社から依頼され、多くの支援を経験してきました。

その中に、ある大手企業S社でセル生産の指導を頼まれたときの話を紹介することにします。

S社への筆者の対応例

この時代は『屋台や方式』が 組み立て産業で話題になっていた時でした。

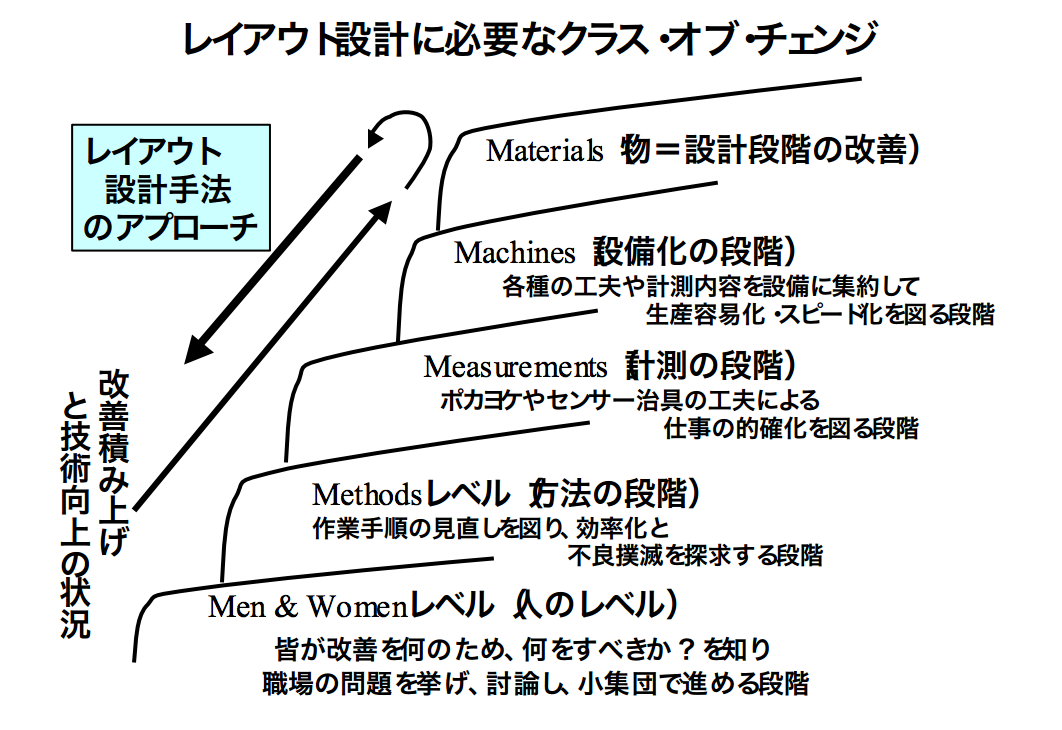

この方式は、下図のように、

「部品倉庫に人をぶち込んで頑張ってもらえば、生産性は飛躍的に上がる」

というカリスマ・コンサルタントの活動が盛んにテレビ報道や雑誌などで報道されたため、当時多くの企業がセル生産の導入をしていたものです。

▼セル生産のムダ排除の事 (ターンテーブル・メトロノーム式による改善)

「なぜ生産性が上がるのか?」という問いに対し、このコンサルタントは「日本人のやる気と日本の現場関係者の優秀さ」を強調していました。

ムード的な感想です。

このコンサルタントは新聞記者出身なので、IE分析は知らないし説明もしない、ある意味○○宗教的な指導をされるわけでしたが、生産性向上の秘密は上図の左側に記載したように、IE手法で使う動線を入れればムダが歴然となるからです。

ですが、それは公開せず、「3年で3倍の生産性を得た手法がある」とPRし、報道関係者がそれに支援したため、一時期多くの企業が殺到して『屋台や方式』の導入をしました。

結果、成果が出る企業と出ない企業が発生し、「コンベア生産か? セル生産か?」という大議論になったわけです。

このような環境下で、筆者のところへも研修生が多く出席されましたが、「真似をしたが、うまくいかない」という悩みばかりをお聞きしました。

これと同じ悩みが筆者に対するS社の相談です。

そこで、上図の左側の改善で現場指導させていただいた結果、S社の屋台やでは、ある程度生産性向上の限界値になっていたものに対し改善を進めた結果、1週間で、さらに50%以上の生産性になりました。

これはIE手法を知っていれば、誰でも最初から創案できる改善です。

おそらくこのケースでは、それ以前の作業が「50%向上させた」ということでしたので、最初から上図の右側の策で行えば、短時間で2倍の生産が進んでいたわけです。

ですが、屋台や方式という枠に固執していた場合、この解析や創案の案出が難しくなるようです。

さらに、S社で「あのカリスマ・コンサルの方が言っていた3年で3倍の生産性の秘密は?」という質問がありました。

そこで、筆者は

「現場の努力では30%程度だと思います。

あの製品はC社のコピーマシンです。

ご承知のように、C社では優良なセル生産の方にマイスターの資格を与え、デザイン・インへの参席を運営しています」

と言って事例をお見せし、

「例えば、1号機を50%生産性向上、

これにプラスする形で作業者が改善、

また、不具合を発見して次の新製品に対して設計面から改善提案する……

と繰り返した結果が3年で3倍の生産性になっているわけです。

このような事情をご存知で無い方が、先のコンサルタントの方の言葉を鵜呑みにして、

“作業者が『屋台や方式』で3年間努力した結果、3倍の生産性になった”

と誤解するわけですが、今でも案外そういう方は多いです。

私が担当させていただいてきたJMAの『セル生産』研修にご出席された大半の方が、“屋台や方式には、そのような背景があったのか”と感想を話されますから」

「もう一つ質問ですが、今回Mさんのお話をされましたが、セルの行く手はどうなるのでしょうか?」

「『改善は永遠なり』という言葉があります。

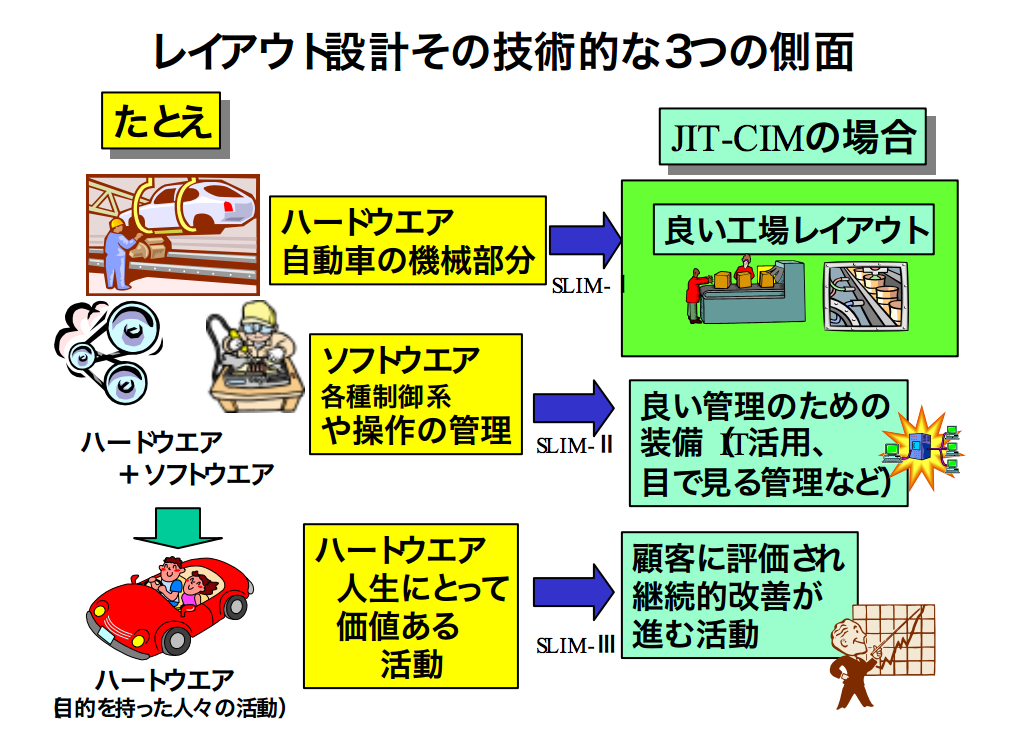

下図のようにIE改善の場合、改善を積み上げて行くアプローチを取ります。

すなわち、『人→方法→計測→設備→モノ(製品)=設計段階からの改善』という攻め方です」

「今回は、IEで方法を改善した段階です。

そうなると、その仕事を簡単な治具やセンサーなどでローコスト自動化と共に進めるのが、次の段階になるわけです。

さらに、設備の段階ではロボット組み立て、その上は製品設計段階からの改善になるでしょう。

この図は、一般的なIE改善ステップを示したものですが、今回のセル生産も、このようなステップで進むはずです。

人手作業だけでは生産性に限界が出るので、手を変えて更なる改善を求めるという思想がIEのクラス・オブ・チェンジです。

以上のようなことは、IEを学び、知っている方には常識的な話です。

また、このアプローチがスピーディーな改善を招く要点です」

「なるほど、『屋台や方式』はその中の下位の手法、すなわち改善の通過点の一つと見るべきだったのか!」

という反応と共に、S社の方々にご理解願っていただきました。

なお、今でも多くの改善支援の場で起きる質問なので、ここに紹介させていただきました。