情報の流れで生産性と生産リードタイムを見える化

生産活動を情報の流れで表現し情報発信側と情報受信側で整理すると生産性と生産リードタイムを目で見て理解できる、という話です。

現場の生産性と生産リードタイムを図で説明できますか?

情報に着目しモノづくりの現場を情報を発信する側と受信する側で整理します。

生産の「効率」を上げる場合、2つの観点があります。

・情報を早く転写すること。

・情報を転写する正味時間の比率を高めること。

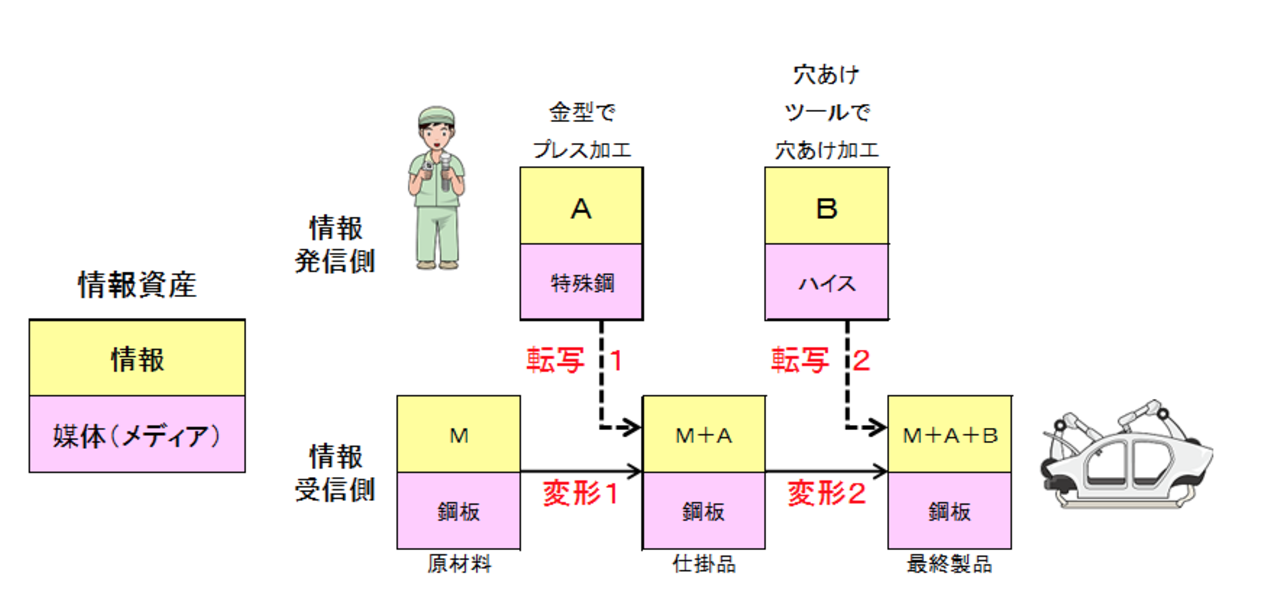

1.情報を発信する側と受信する側でモノづくりの現場を整理する

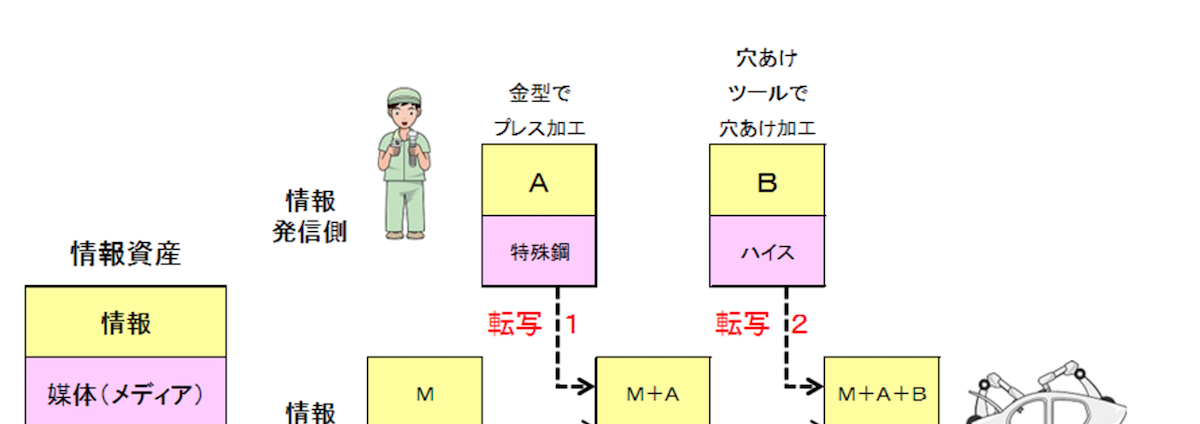

製品を情報の束と考え、生産活動全般を情報資源と「転写」、「変形」のシステムととらえることができます。

ここでプレス加工と穴あけ加工の2つの工程で構成されている生産ラインを想定します。

形状情報AとBの2つの情報が媒体(メディア)としての鋼板へ転写されます。

転写1:形状情報Aが金型を取り付けたプレス機によって原材料に転写される。

転写2:形状情報Bが穴あけツールを取り付けた加工機によって仕掛品に転写される。

情報を発信する側と情報を受信する側でモノづくりの現場を整理すると生産工程を理解しやすくなります。

転写される情報で顧客が望む「コト」を実現します。

モノづくりとは、「コト」を創出する情報を良い品質で、所定のコストで、少しでも早く顧客へ届ける活動です。

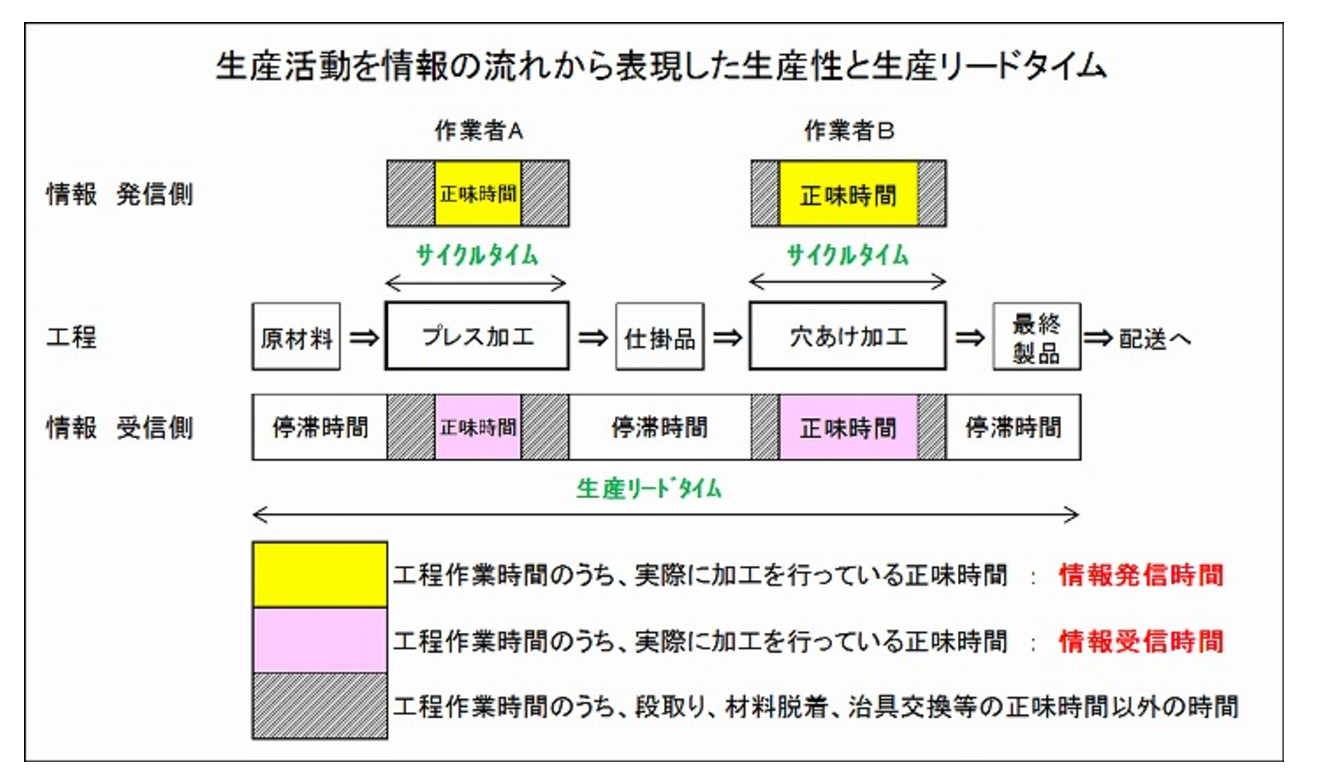

2.生産性と生産リードタイムを情報の流れで表現

生産性と生産リードタイムは重要な指標です。

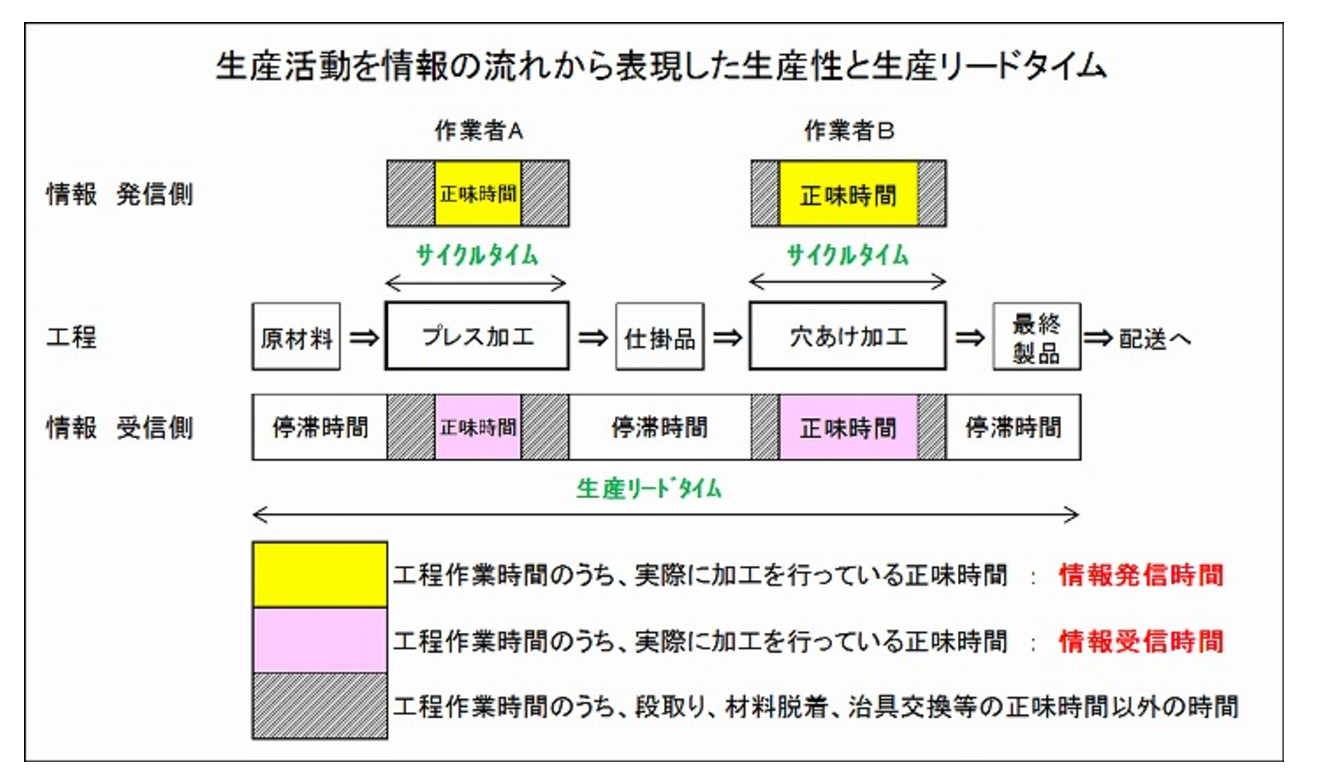

これらを情報発信側と情報受信側、それぞれで整理したのが下図です。

生産活動を情報の流れで表現した生産性と生産リードタイムです。

加工する側が情報の発信者、加工される側が情報の受信者になります。

プレス加工の工程では、顧客へ届ける情報を原材料へ「転写」します。

製品図に表現されている顧客へ届けたい情報は金型形状とプレス加工機の稼働プログラムへ変換されます。

情報の発信側からこれらの情報が発信され、情報の受信側である原材料で受信されます。

その後、穴あけ工程でも同様に顧客へ届けたい付加価値が含まれた情報を仕掛品へ「転写」します。

こうして、最終製品ができます。

発信側の帯はプレス加工工程および穴あけ加工工程で稼働している設備の稼働状態を示しています。

各工程の帯の長さがサイクルタイムです。

黄色部が実際に設備が加工を行っている時間で、「情報発信時間」です。

それ以外は、製品脱着等の情報転写に無関係な時間です。

一方、受信者側の帯は情報が「転写」される側となる原材料の状態を示しています。

帯全体が生産リードタイムです。

ピンク色部が実際に原材料が加工されている時間で「情報受信時間」になります。

ここで、プレス加工工程を取り上げます。

プレス加工工程の「効率」を上げる場合、2つの観点があります。

・正味時間、つまりプレスに要する情報発信時間あるいは情報受信時間を減らすこと。

・プレス加工工程での作業時間に占める正味時間を増やすこと。

前者は情報転写スピードを速くすることにほかなりません。

また、後者は情報転写時間のシェアを表しています。

生産性向上、生産リードタイム短縮等の生産の「効率」を高めることを考える場合、

・情報を早く転写すること。

・情報を転写する正味時間の比率を高めること。

この2つで表現できます。

生産活動全般に応用が可能な考え方のフレームワークです。

(出典:藤本隆宏先生『生産マネジメント入門Ⅰ』p120~124一部加工)

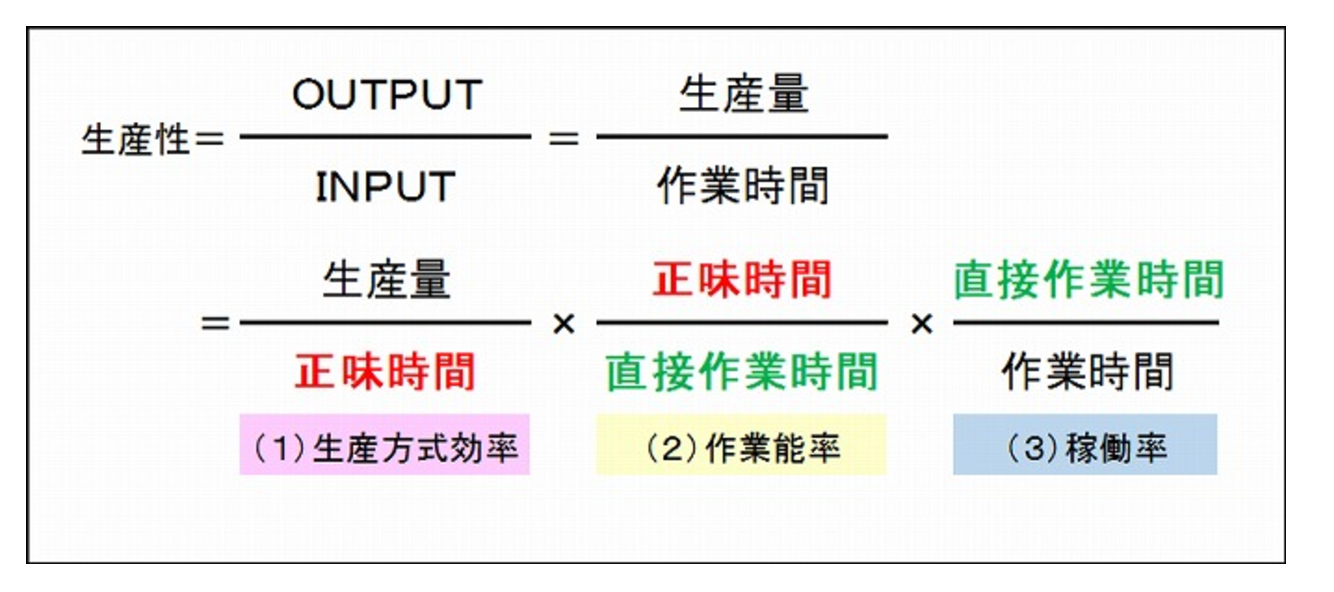

3.生産性を情報の視点から統一して表現

生産性は一般的に3つの要因で決まります。

(1)生産方式効率

(2)作業能率

(3)稼働率

ここで、生産性の定義から、情報を早く転写することは1項の生産方式効率を向上させることであり、情報を転写する正味時間の比率を高めることは2項の作業能率を向上させることに他なりません。

つまり生産性は「情報の流れの効率性」とも解釈できます。

生産性を高めるとは情報の流れを滞らせずスムーズに流すこと。

一方、現場での物流とは、現場へ投入された目に見える経営資源、つまり原材料、仕掛品、最終製品の流れを指します。

現場での物流改善とはこうした目に見える経営資源の流れをつくることです。

情報に着目すると原材料の投入から各工程を経て最終製品へ至るまでを統一して表現できます。

目に見える物流 + 生産活動の各工程 を一気通貫で説明可能です。

工場全体を鳥の目で俯瞰する時の表現方法として活用できそうです。

4.生産リードタイムを情報の視点から統一して表現

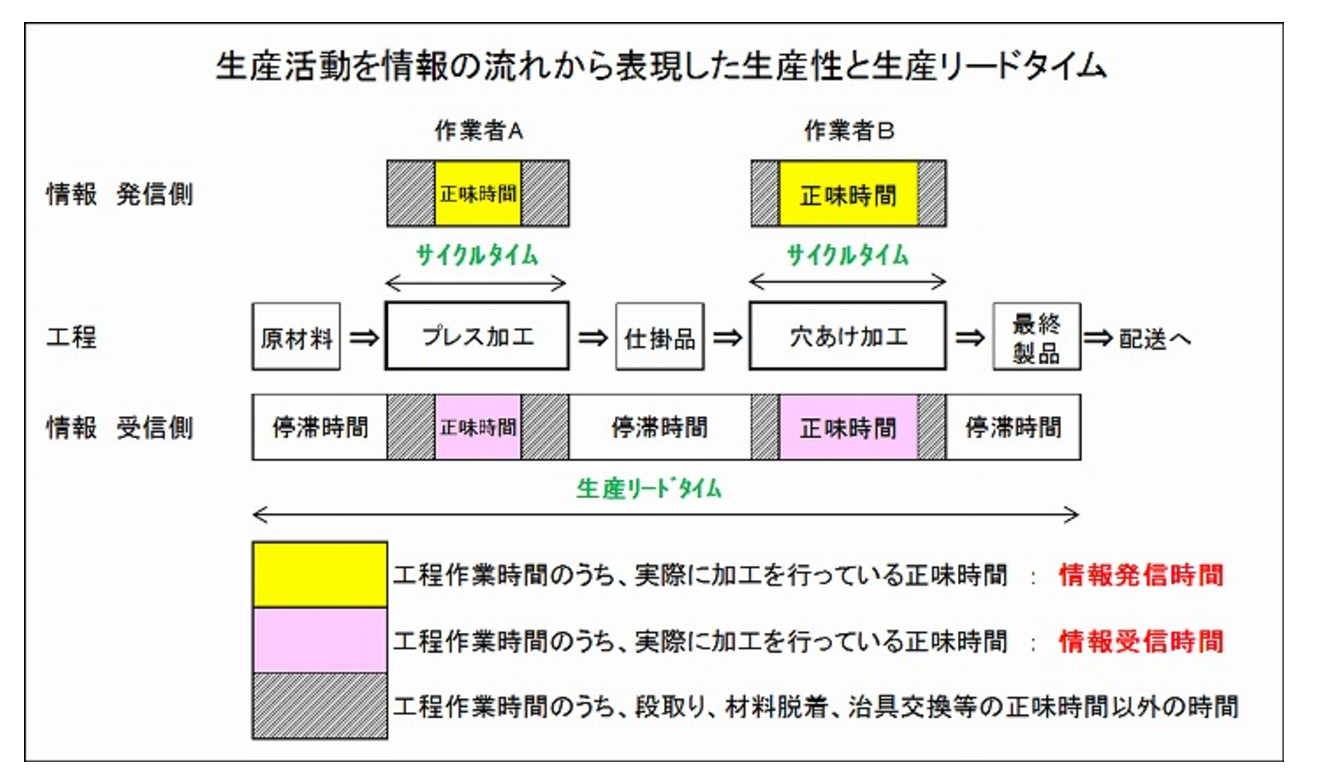

また、生産リードタイムを短くする対策は、生産活動を情報の流れから表現した生産性と生産リードタイムの図から、3つあることに気が付きます。

1)正味時間、つまり黄色部、ピンク部を早くする。

2)工程作業時間のうち、段取り、材料脱着、治具交換等の正味時間以外の時間。つまり、斜線部を減らす。

3)停滞時間を減らす。

目で見て理解できます。

日本のモノづくりでは現場力によるムダ取りが重視されてきました。

手待ちをなくし、仕掛品を減らし、段取り時間を短縮する……。

つまり、上記の2)と3)で地道なカイゼン活動を展開してきたと言えそうです。

1)は要素技術の検討からスタートすることになり、場合によっては設備投資が必要になることもあります。

ですから、まずはお金かけずに知恵を使って2)と3)からカイゼン活動を進めるのが王道です。

まとめ。

情報に着目しモノづくりの現場を情報を発信する側と受信する側で整理する。

「効率」を上げる場合、2つの観点がある。

・情報を早く転写すること。

・情報を転写する正味時間の比率を高めること。

生産活動を情報の流れから表現し情報発信側と情報受信側で整理すると生産性と生産リードタイムが目で見て理解できる。

:

:

:

: