中小企業従業者の5人にひとりは製造業

1.中小企業の製造業に注目する

2013年に訪日外国人が1000万人を突破して以降、その人数は、驚異的な勢いで、増加しているようです。

2005年当時、訪日外国人が670万人であったのが、8年後の2013年に1000万人を突破、2014年で1300万人、そして2015年は1800万人を超える勢いで増えています。(出典:日本政府観光局)

おもてなし精神、日本人ならではのきめ細やかなサービス。こうしたモノが、グローバルな視点でも強みになることが期待されています。日本という国の良さが世界的にも理解されつつある、ということでしょう。

ですから、今後、日本の付加価値を拡大させる手段として、サービス業のポジションは、ますます重要になるはずです。

2020年には東京オリンピック・パラリンピックが開催されます。それに向けて、官民挙げての取組みが強化されそうです。

また高齢化社会に突入した現在、医療・福祉分野も、付加価値を拡大させる必要のある重要分野です。親の介護による働き手の離職なども大きな問題となってきています。

こうした問題に対応するために、国も動き始めたようです。

昨今、こうしたテーマがマスコミ等で頻繁に取り上げられています。こうした分野の重要性については十分に理解ができます。「新たな」ニーズが市場に誕生していることを、実感するからです。

さて、ここで、改めて製造業についても注目すべきである、と感じています。特に、中小企業のモノづくり工場についてです。

なぜならば、モノづくり日本を支えているのはこうした工場だからです。一方、こうした企業の経営基盤が盤石なものかと言うと必ずしもそうではない。

大手と比べて、どうしても経営資源の面で制約されていることが多い。何らかの形で支援、応援する必要があるのではないでしょうか?

2.科学技術立国の日本

2015年も、2014年に引き続いて、日本人がノーベル賞を受賞をしました。同じ日本人として誇らしい限りです。

これで自然科学系の分野では、物理学賞で11名、化学賞で7名、生理学・医学賞で3名、総計21名の受賞者となったらしいです。

自然科学系の分野でのノーベル賞受賞者数はアメリカに次いで2位とのこと。日本はまぎれもなく科学技術立国です。

トヨタやホンダ、ソニーやパナソニックをはじめとする世界規模のメーカーを、数多く世の中に送り出してきた国です。

日本の技術は、環境分野、エネルギー分野、医療分野をはじめ、多くの分野で世界に貢献しています。

日本がモノづくり立国であることは、今後も変わらないはずです。モノづくりでも、大いに付加価値を稼ぐべきです。

そして、国内での雇用を生むことにも大きく貢献しているのが製造業です。将来的な日本の繁栄には、製造業の継続的な強化、発展も欠かせません。

その製造業を支えているのが、モノづくりに携わる多くの中小企業です。中小企業のモノづくり工場に、もっと注目したいです。

3.中小企業従業者の5人にひとりは製造業

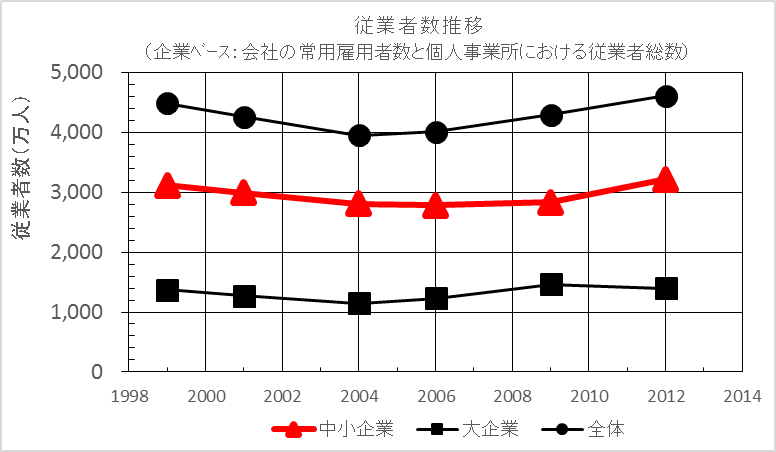

さて、下のグラフは企業従業者の推移を表しています。

出典:中小企業白書(「総務省経済センサス-基礎調査」「事業所・企業統計調査」再編加工)

赤色が中小企業従業者で2012年時点3200万人です。これは国内における全従業者の70%に当たります。中小企業は地域で多くの雇用を生み出している、ということです。

また、次のグラフは、中小企業における分野別従業者数の推移です。赤色が製造業です。

ここで定義されているサービス業には、「学術研究、専門・技術サービス業」「生活関連サービス業、娯楽業」「教育、学習支援業」等が含まれます。

定義の範囲が広いこともあり、サービス業がトップとなっています。

それに次ぐのが製造業、2012年時点で660万人です。つまり、中小企業従業者の5人にひとりは製造業ということです。

高齢化社会に突入し、医療・福祉分野は強化しなければならない分野ですが、まだまだです。製造業の4分の1以下です。

製造業は、多くの雇用を生み出すと共に、多くの技能者・技術者を育てます。

全国各地の現場で活躍している技能者・技術者と中小企業が持つ独自技術で、国内のモノづくりを支えているわけです。

4.地域の中小企業の工場が若手技術者を育てる役割を担う

以前、とてもお世話になった金型メーカーがありました。その金型メーカーには、金型の新規作製から品質改善のための改造、メンテナンスまで、広くお願いしていました。

アルミ合金の鋳造用金型でした。こうした金型を設計する時、主に3つの検討項目があります。

- 鋳物形状を形成する金型表面で構成されるキャビティー部

- キャビティー部を冷却する金型裏側の冷却部

- 金型をプレス機へ取り付けるための取り合い部

量産に使用する金型の仕様を最適化するのが、当時の私の役割でした。

製造担当の技術員という立場で仕事をしていました。入社2~3年目で、まだまだ、経験が浅いころです。現場で発生した現象を分析し、より良い方案を3つの視点から検討します。若気の至りで、なんとも無茶な対応策を考えたこともありました。

当時は経験の浅い未熟な技術員でしたが、いつも丁寧に対応してくれたのが、先の金型メーカーです。

品質改善のために、キャビティー部の形状を変更する、あるいは金型裏側の冷却の方式を変更する、こうした要望を金型メーカーへ出します。

拙いスケッチをもとにした仕様変更の図面でしたが、毎回、ほぼこちらがイメージしていた通りの金型方案に変更し、金型を戻してくれたものです。

改造された現物を見て初めて、「なるほど、そうだったのか」と理解できたこともありました。

その金型メーカーで金型の設計を担当していたのは、当時、実務経験10年くらいの中堅の設計担当の方でした。

その方は、こちらがやろうとしていたことを、いつも理解してくれていました。

この方と都度、技術的なやり取りをすることを通じ、技術者としての力量が向上したのは言うまでもありません。

おかげで、その後の製造技術開発へ繋がりました。

会社の規模に関係なく、善い仕事をしているモノづくり工場には、知識や経験を豊富に持った人財の方々がいます。

こうした方々は、取引先の若手技術者を間接的に育ててくれています。今振り返ると、とても有益なやり取りをしていました。

中小企業のモノづくり工場が、取引先の若手技術者を間接的に育てる役割を、担ってくれる場合もあることに気が付きます。

5.中小企業のモノづくり工場では強みに焦点を当てる

強みを持った中小企業の地域における情報共有化 → 地域の技術力UP。

独自の知識、ノウハウ、経験という強みを持った中小企業は取引を通じて地域へこうした貢献をしています。

どのようなモノづくり工場にも、その規模に関係なく、独自の強みが存在します。どのような形であれ、今日まで事業を継続してきたという事実こそが、その証左です。

「ウチの会社、たいしたことないよ~。」とお話しされる取引先の社長さんがいました。

謙遜しての言葉だったかもしれませんが、意外と自社の強みについては、経営者自身、実感できないことがあります。

そう語っていた社長さんの工場は、十分、頼りになる工場でしたから。特に、特急対応でどれだけ助けられたか……。

柔軟性のある短納期対応。地域における優れた強みでした(我が儘な要望でかなり迷惑かけました!)。

こうした工場には、必ず、強みの源泉となる経営資源が存在しています。熟練技能者や製造ノウハウ、社長のリーダーシップ、受注窓口役事務員の的確な対応等々。身近すぎて気が付きにくいものです。

さて、中小企業は大手に比べて経営資源上の制約条件が多くならざるを得ません。

しかし、その弱みを上回る強みが必ずあるのも事実です。改めて自社工場が持っている強みに焦点を当てます。

弱みではなく、強みに焦点を当て、中小企業が持つ小回り性や機動性や柔軟性を活かす。存続・成長を実現するための重要な視点になります。

日本の企業従事者のうち、70%は中小企業従業者です。そして、その中小企業従業者の5人にひとりは製造業従業者です。

モノづくり工場が現在果たす雇用の創出という役割はとても大きいです。加えて、先の例に上げた、強みを持っ企業が果たす地域における情報共有化という役割なども、モノづくり立国日本の地力の基盤となっています。

このような、善い仕事をしてくれる中小企業のモノづくり工場には、これからも、強みに焦点を当て、存続・成長して欲しいです。このようなモノづくり工場を応援せずにはいられません。

まとめ

中小企業のモノづくり工場は焦点を強みに当て、雇用を守り、存続・成長して下さい!

工場の従業者数が2割減ってもやっていけますか?

地域発、中小企業イノベーション宣言!

:

:

:

: