製造業の1人当たり付加価値額を他業種と比較する

製造業の1人当たり付加価値額は他業種比較して高いでしょうか?低いでしょうか?

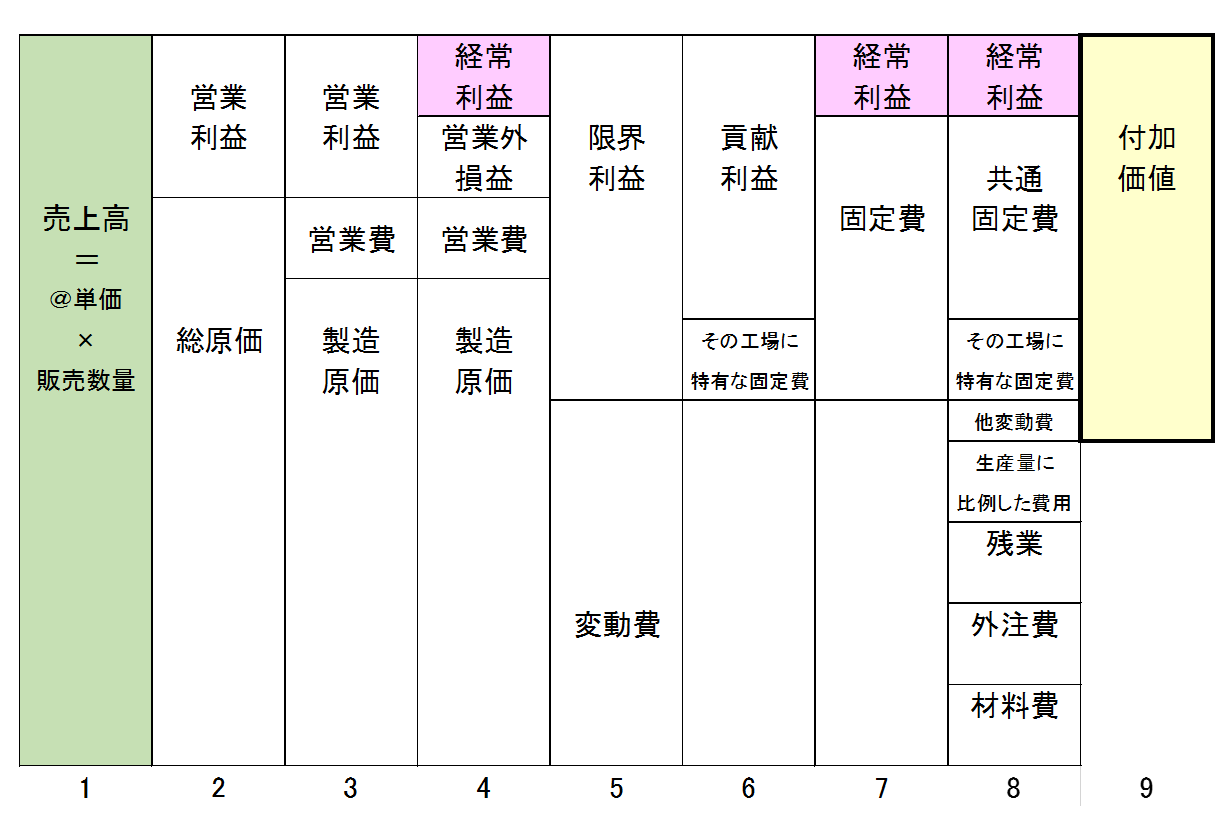

1.付加価値の定義

各工程へ横串を刺す付加価値額に注目して工場全体のパフォーマンスを評価します。

付加価値額で全体最適化の程度を判断します。

ここで大切なのは「売上高」ではないということです。

工場のパフォーマンスを測るのに適した数値は売上高ではなく付加価値額です。

売上高が無ければ論外ですが、売上高至上主義のみでは生き残れません。

長期的な視点に立った時、利益の獲得に焦点を当てる必要があります。

現場は、将来を見据えて成長、発展していくことを目指しているのです。

売上高は重要ですが、とにかく売上高を伸ばせばそれでいいというわけではありません。

売上高の質も問いたいわけです。

あくまで目指すのは企業の成長と健全な拡大です。

決して「肥大」ではありません。

ですから付加価値額を指標にします。

利益と付加価値の関係は下記です。

- 利益=付加価値額-固定費

- 付加価値額=売上高-(材料費+残業費+外注費+α)……(※)

αはその他、その工場で特徴的な生産量に比例して出費される費用です。

固定費は投資、資産と解釈します。

現場で稼ぐための原動力となるので、削減よりも、効率的に活用することを考えます。

つまり、固定費は削減ありきでは考えません。

したがって、利益の最大化とは、付加価値額の最大化のことです。

下図は利益(経常利益)と付加価値額の関係を模式的に表しています。

図から(※)の関係が理解できます。

一方で付加価値額を構成要素から定義することも可能であるのに気が付きます。

- 付加価値額=経常利益+共通固定費+その工場に特有な固定費……(☆)

ただし、この定義には構成要素として経常利益が含まれています。

つまり年次、あるいは月次の決算での損益計算書が必要です。

それ抜きでは、付加価値額を算出できません。

現場の意思決定で付加価値額を活用する場合、簡便に算出する方法が求められます。

ですから、モノづくり現場では(※)で定義された付加価値額を使うのです。

迅速に評価ができます。

2.付加価値額を業界間で比較する

さて、(※)と(☆)でそれぞれ定義された付加価値額の数値は必ずしも一致しません。

が、実用上、問題ありません。

付加価値額自体の絶対値は定義によって変わってもかまわないのです。

付加価値額は、基本的にその定義を明確にしたうえで使えば問題ありません。

その同一の定義のもとに「比較」して判断する指標だからです。

ですから、自社工場独自の定義であっても全く問題はありません。

自社工場の変化を捉えればいいからです。

大切なのは、自社工場の状況を的確に表す定義になっているか否かになります。

同一指標の変化を通じて、自社工場の実力を把握し続けるのです。

「中小企業の財務指標」(中小企業庁)では付加価値額を次のように定義しています。

- 付加価値=労務費+減価償却費(以上、売上原価)+人件費+地代家賃+減価償却費+従業員教育費+租税公課(以上、販管費)+支払利息・割引料+経常利益……(▲)

(▲)の式は(☆)の考え方と同じです。

各項目は勘定科目として明確に定義されています。

したがってこの付加価値で算出された数値ならば、他社との比較、業界間での比較が可能です。

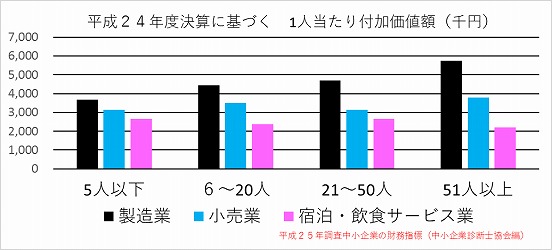

下記は業界別1人当たり付加価値額を従業員規模別に表したグラフです。

製造業、小売業、宿泊・飲食サービス業の3業界です。

平成24年度決算に基づいて付加価値額は算出されています。

付加価値額の定義は、解釈のずれを避けるため、(▲)です。

従業員規模を4段階で分類しています。

5人以下、6~20人、21~50人、51人以上。

そして、(▲)の定義なので業界間での比較が可能です。

上記のグラフから下記のことが分かります。

1)1人当たり付加価値額の業界間の大小関係

製造業>小売業>宿泊・飲食サービス業

2)製造業では従業員規模が大きくなるにつれて1人当たり付加価値額も大きくなる。

小売業も同様な傾向があるが、製造業程には明確な傾向はない。

宿泊・飲食サービス業では従業員規模増による1人当たり付加価値額増の傾向は見られない。

かえって、5人以下の方が51人以上よりも大きいほどである。

サービス業は製造業と比較して、国際的にも生産性が低いと指摘されています。

付加価値額の大小関係からも、読み取れるようです。

しばしば言われることですが、サービス業の生産性を向上させる余地があります。

モノづくり現場のノウハウをサービス業へ展開するなどのやり方も考えられるでしょう。

サービス業では、従業員規模と1人当たり付加価値額の相関が弱いと言う特徴があります。

規模とは関係なく、付加価値額を拡大できそうです。

買い物や旅行先での宿、外食で顧客が求める価値は、非日常的な「コト」です。

画一的な大量生産された「モノ」ではありません。

心に響く、共感できる、感動できる、うれしい……。

安くサービスを提供してもらうことを望んでいる顧客も存在します。

しかし、サービス業で付加価値額を拡大させたいなら標的顧客はそこではないでしょう。

単価が高くても満足のいく「コト」を手に入れたいと思っている顧客もいるはずです。

そこをターゲットにする方が望ましいのではないでしょうか。

顧客単価が上がります。

自社独自のサービスを望んでいる少数の顧客に絞り込んでも十分に事業として成立します。

規模の小さい純日本風の旅館や個性的な飲食店が話題になっています。

そして、こうした事業形態で十分なおもてなしをする際、必ずしも規模は必要ではありません。

属人的な要素のあるサービスが顧客の心を掴んだりします。

「あの女将さんの旅館なのでまた行きたい。」

「あのシェフの料理を食べたい。」

「あのアドバイザーがいる店で似合うデザインの服を買いたい。」

こうなると、顧客が欲しいのは商品という「モノ」だけではありません。

これらは効率性とは真逆にある究極の属人的な要因による付加価値創出です。

小売業や宿泊・飲食サービス業などで付加価値額を拡大するには2つの方針があるようです。

- 業務の効率性、生産性を徹底的に磨き上げること。

- 徹底的に属人的な要因を磨きあげること。

属人的な要因を全面に打ち出すのならば、規模は絞らざるを得ないでしょう。

また、生産性を全面に打ち出すならば、規模も必要となります。

相反する要因の最適化がキモになりそうです。

サービスを提供するには手間がかかります。

- サービスを提供する人と受ける人は原則、同じ時に、同じ場所にいる必要がある。

- サービスは大量生産して在庫しておくことができない。

サービスの本質を考えると、製造業にはない独自の観点も欠かせないようです。

3.製造業で付加価値を拡大する

製造業は、過去の早い時期からグローバル競争の環境に置かれてきました。

自動車業界が代表選手ではないでしょうか。

価値ある製品を造り、生産性を高めないと生き残れなかったのです。

そして、製造業では「規模の経済」という考え方が生かされやすかったようです。

事業規模の拡大に伴って、生み出される1人当たり付加価値額が明らかに拡大しています。

これはモノづくり事業のひとつの方向性です。

モノづくりは複数の工程を経て製品に至ります。

ここで、3つの工程を経て最終製品となる製品Qを想定します。

原材料→工程A→工程B→工程C→最終製品

そして、この製品Qを扱う3つのメーカーを考えます。

- メーカー1は工程A→工程B→工程Cの全工程内製で生産している。

- メーカー2は工程A→工程Bを内製し、工程Cは外注を使って生産している。

- メーカー3はメーカー2から下請け(工程Cのみ分)で受注している。

さて製品Qを扱うメーカー1~3で最も1人あたり付加価値額が大きくなるのは?

先のグラフから判断するとメーカー1です。

製品Qに必要な3つの工程を全て有しています。

メーカー1がメーカー2や3と比べて従業員規模が大きくなることが予想されます。

そして、ここで考えたいことがあります。

従業員規模が大きいと、なぜ1人あたりの付加価値額が大きくなるのか?

従業員規模と製造工程の種類の多さ、多様さには相関があると考えられます。

そして、規模の大きい現場では、製品の全工程が内製であることも多いです。

付加価値額を積み上げる各種工程を有していることが関係していそうです。

さて、各工程の使命は、その工程での付加価値額を積み上げることです。

媒体に顧客へ届ける情報を工程毎に転写していきます。

多数の工程を有するということは、付加価値を積み上げる機会が多いということです。

さらに、多くの工程を有することで、工程間の擦り合わせができます。

全工程での付加価値額全体最適化により、お金を生み出す工夫も可能です。

付加価値が1+1=2ではなく、1+2=3や4に拡大できます。

つまり擦り合わせによる付加価値額拡大が期待できるのです。

製品の製造工程全体を眺めることにより、価値を拡大するヒントが見えてきます。

多様な工程を持っていること、それは付加価値額積み上げ機会を有していることと同じです。

擦り合わせによって、付加価値額を拡大させることも可能だからと考えられます

自社工場で多様な工程が有るということは、2つの機会が多いことに他なりません。

- 付加価値自体を生み出す機会

- 工程間の擦り合わせで化学反応を生み出す機会

製造業は他の業種よりも付加価値額を生み、拡大させる機会が多いのです。

多くのメンバーで知恵を出し合えば出し合うほどに相乗効果が生まれます。

知恵を出し合うメンバーの数は多いほど望ましいでしょう。

これが成長による拡大につながります。

モノづくり現場では付加価値額を生み出すこと。

工程間や全体最適で擦り合わせをして価値を拡大させること。

この2つの機会を現場の全員で探ります。

こうしたことが無く、単に規模が大きくなるのは「肥大」です。

かっての経営課題は「増産体制」の構築でした。

今は、「生産性向上体制」の構築です。

付加価値額を生み出し、擦り合わせで化学反応を起こす「生産性向上体制」をつくりませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

:

:

:

: