コア技術の工学的体系で競争優位性を維持する

設備の「電子機器」化で、モノづくり現場での操作容易性が向上するのはイイことである反面、そこでの強みは維持できなくなる。

「転写」に着目してコア技術を科学的、工学的に見つめ独自のノウハウ体系をつくり、持続的な競争優位性を確立する、という話です。

1. 製品の「電子機器」化は生産設備の操作性を上げる

製品の「電子機器」化が進むと、使用者側で操作時の負荷が減ります。

その結果、製品が広く使われやすくなります。

注目度が急に上がってきたドローン(小型無人機)もそうです。

従来、主に趣味の世界で、無線操縦機のヘリコプターや飛行機はありました。

そうした無線操縦のヘリコプターを活用して農薬散布をしている映像などを目にすることはありましたが、無線操縦機は、それほど身近な機器ではありませんでした。

それが、ドローン(小型無人機)の登場で状況は変わりました。ドローンの話題に上る頻度が増えつつあります。

また、ドローンで撮影された動画や画像をしばしば目にします。

それだけ、ビジネスシーンで活用されるようになってきたといえます。

その背景を『日本経済新聞』は下記のように説明しています。

「ドローンが注目されるようになったのは、複雑な機械で構成していた無線操縦機が製造しやすく手入れが簡単な“電子機器”に変わったためだ。

取り扱いが容易で、安定した飛ぶ機器を誰もが安価に入手できる時代が到来した。

スマホの画面をタッチして操縦が可能になっています。

ドローンが持っている4個や6個のプロペラを回転させるモーターを電子制御しています。

個別のモーターの回転数を電子制御するだけで自由に飛ばすことができるようになったので、例えば飛行機で羽の角度を変えるような複雑な構造も不要です。

製造コストも抑えられます。

(出典:『日本経済新聞』2016年5月5日)

電子部品の小型化がドローンの登場を促しました。

操作が簡単になった上に、安価になった製品は普及し易いです。

それまでできなかったことが、容易に安価にできるようになります。

ユーザー側も「使い方」ひとつでビジネスチャンスが拡大します。

電気自動車、3Dプリンターなども同様の流れにある「機器」です。

電気自動車では、組立容易性の向上により自動車メーカー以外のメーカーの参入が促されます。

また、3Dプリンターもその操作の容易性により個人でもモノづくりビジネスに参入することができます。

さらに、インダストリー4.0で目指しているスマート工場では「生産設備のモジュール化」が進む方向のひとつといわれています。

設備の入れ替えが「プラグアンドプレイ」によって容易になります。

それから、家電全般もそうです。

半導体の微細化技術の進歩によって製品機能の大部分が半導体チップ上に統合され、圧倒的に造りやすくなり、操作が容易になっています。

複雑な調整作業がなくなっています。「電子機器」化によって、操作容易性が向上する機器が増えます。

2. コア技術で注目するトコロ

現場も生産設備も今後、情報通信技術(ICT)の進歩で大きく変わることが予想されます。

すでに「電子機器」化が進んでいますが、モジュール化によるプラグアンドプレイ対応にはじまり、いろいろな場面で設備操作の容易性が高まることが期待されます。

少子化で生産性を向上させねばならないモノづくり現場にとってはイイ話である反面、モノづくりが一般的になる、つまり、競合と差がつかなくなるおそれがあります。

自社工場の強みが、ベテランの取り回し、オペレーションにあるところはなおさら。

ベテランでなくても効率よいオペレーションが可能になってくるからです。

では、どこで差別化を図るのか……。コア技術のどこに強みを見出すのか……。

それは、情報が「転写」されるトコロ。

加工のため「原材料」に直接的、間接的に触れているトコロです。

ココを科学的に、工学的に極めることが、絶対的な強みになります。

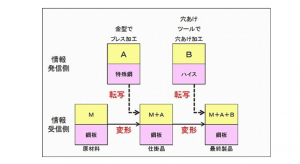

生産活動は基本的に「転写」と「変形」の組み合わせで表現できます。

そのうちで、発信側からの情報が受信側へ「転写」されるトコロです。

上図では、下記の2つが表記されています。

工程Aの、「金型でプレス加工」。

工程Bの、「穴あけツールで穴あけ加工」。

この「 」です。

さらに、工学的には、下記のように表現できます。

「金型でプレス加工」は塑性加工。

「穴あけツールで穴あけ加工」は切削加工。

ここに注目して、自社コア技術を極めます。

現場に蓄積されたノウハウや経験を学問体系と融合させれば、独自の技術体系、つまりコア技術体系が確立します。

自社のノウハウや経験を科学的、工学的に整理した問題不出の体系ができます。

これは自社工場独自のモノです。

この強みは絶対です。「電子機器」化で強みを失うことがない点に注目です。

コア技術を拡張させたり、応用させたり、高度化させるときの基準になります。

技術開発と製品開発を進める時に役に立ちます。

生産設備の「電子機器」化がドンドン進むことで設備自体は使い勝手は良くなります。

誰でもオペレーションしやすくなり、段取り作業も容易になることが期待できます。

ですから、ここのフィールドで戦っても、競争優位性を保つのは難しい。

いずれ、誰でも、どこでもできます。

そこで、コア技術を高めるのに、「転写」の瞬間に着目です。

ここを科学的に、工学的に見つめます。独自の科学的な、工学的なノウハウ体系は強いです。

まとめ

設備の「電子機器」化で、モノづくり現場での操作容易性が向上するのはイイことである反面、そこでの強みは維持できなくなる。

「転写」に着目してコア技術を科学的、工学的に見つめ独自のノウハウ体系をつくり、持続的な競争優位性を確立する。

:

:

:

: