検査工程を生かして不良品による損金流出を減らす

工程能力指数で議論する以前の状況で生産を開始しなければならない時、まずは検査工程を生かして損金流出の低減を考える、という話です。

1. 検査コストを忘れない

工程能力指数はお客様の要求品質を維持するための検査コストを見極める判断基準のひとつになります。

検査工程は自社製品の品質をチェックする極めて重要な工程ですが、お金をかければイイというわけではありません。

品質はあってあたりまえの仕様です。

ですから、お客様の要求品質を維持するための「最低の」検査コストを見極めます。

工程能力指数1.33水準の生産工程では製品仕様次第で抜き取り検査が可能です。

1万個で不良品の発生が7個の品質水準であり、お客様との合意の上で、生産条件の管理を前提としてロット単位での抜き取り検査で品質を保証する体制を構築することもできます。

当然、抜き取り検査の検査コストは全数検査に比べて当然有利になる。

工程能力指数は検査コストに関する客観的な判断基準にもなります。

ですから新製品の量産を立ち上げる時には、可能な限り品質を上げておきたい。

工程能力指数を向上させると、不良損金に加えて、検査コストの面でもメリットがあることに留意します。

製造原価には検査コストが含まれています。

しかしながら新製品開発の際、モノづくりに専念しすぎて、検査体制や検査コストの検討が、後回しになったり忘れられたりすることがたびたびあります。

新製品開発DRで工程能力指数を評価する項目のひとつに入れておけば、忘れません。

2. 検査工程を追加することで不良損金を減らす

量産を立ち上げる現場としても、工程能力を議論できる品質水準が欲しいトコロ。

品質水準が高ければ検査コストを低減できる可能性もあり、さらに、そもそも品質の水準が高いということは、生産計画を遵守する見通しも高くなるからです。

しかしながら、いつも品質水準が高い状態で量産を迎えるとは限りません。

工程能力指数で議論する以前の状況で生産を開始せざるをえない製品もあります。

こうした製品では、発生する不良を低減させる取り組みに全力投入です。

量産をしながら不良品対策の推進です。

生産現場での継続的な不良品対策はモノづくりの根幹をなします。

自社工場のモノづくりノウハウの多くはこの活動を通じて得られます。

日々の生産活動を生産性や品質の面で支援する継続的な活動がある現場は強いです。地道な生産活動を科学的に検証する場を持つからです。

不良対策の目的はさまざまですが、不良品発生による損金低減を最優先に定めます。不良率ではありません。

当然、最終的には不良率の低減を目指しますが。不良品発生へ対応する時に、まず考えるのは「不良損金」の低減です。

不良が原因でお金が無駄に流出するのを止めるのが最初にやるべきことです。不良率の低減活動はその次です。

なぜなら、不良率を低減させるには技術的な課題に対応せねばならないことも多く、実施にまで時間を要することがたびたび。

それまで、「不良損金」を垂れ流しにするのか……。

ということで、検査工程を加えることで、「不良損金」の流出を低減できないかを考えます。

発生する不良の原因が、不良品を認識した工程よりも前方の工程にあるならば、検査工程を加えることで、ひとまず不良損金を低減させることができます。

製品1個当たりの検査コストと不良損金との比較で考えを進めます。

具体的な事例で検証します。

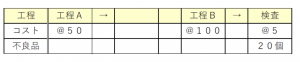

工程Aと工程Bから構成される生産ラインを仮定します。

検査工程が工程Bの後ろに設定されています。

100個生産して20個の不良が発生しました。

不良率は20%です。

不良損金は(@50+@100+@5)×20個 = 3100円 です。

ここで、不良発生が工程Aに一部起因しているとします。

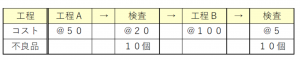

損金流出を低減するために工程Aと工程Bの間に検査工程を追加しました。

検査コストは@20です。そうして100個生産しました。

すると工程Aと工程Bの間の検査工程で10個の不良品が検出されました。工程Bの後ろの検査工程では10個の不良品が検出されました。

不良率は20%です。

不良損金は以下です。

(@50+@20)×10個+(@50+@20+@100+@5)×10個=2450円

検査工程を上流工程へ追加することで20%不良損金の流出が低減されました。

全体の不良率は低減されませんが、損金流出は低減できています。

需要が十分にあり、常に生産する案件を抱えている状況にある、納期上の余裕がある(リードタイム上の制約が少ない)等の前提条件が必要ですが、まずは検査工程を生かした損金流出低減から考えます。

コストをかけて検査する、検査工程も生産工程のひとつと考える、という意識があれば、このような考えに自然と至ります。

工程を重ねる毎に生産コストが上乗せされてますから、不良品はより下流の工程で検出するほどに製品1個あたりの損金額は、当然大きくなります。

不良品は可能な限り、発生原因となった工程で認識し除去します。

後工程はお客様であるとの考えに立てば、極めて当たり前の対応です。

まとめ

工程能力指数で議論する以前の状況で生産を開始しなければならない時、まずは検査工程を生かして損金流出の低減を考える。

:

:

:

: