POPシステムとは

概要

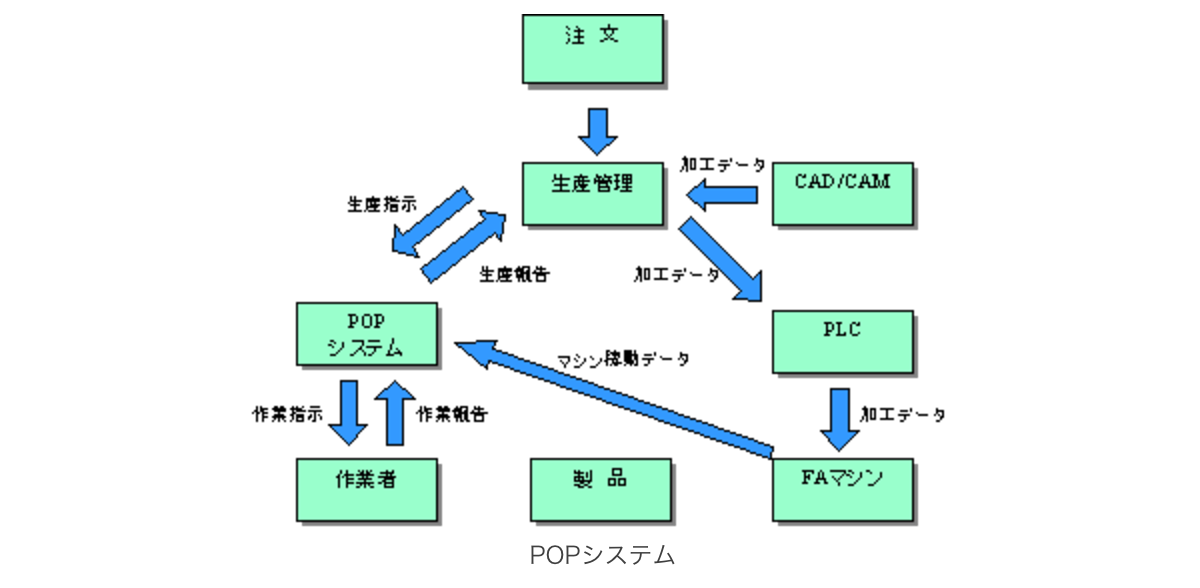

POPは、Point of Productionの略で、生産時点管理システムという。

これは、リアルタイムな生産管理をするための製造システムのコンセプトである。

工場では、注文の集計結果や販売計画に従って生産計画を作成する。

この生産計画は、月別に何を何個製造するかというような大日程計画、週別に何を何個製造するかという中日程計画、日毎に何を何個製造するかという小日程計画へとブレイクダウンされていく。

そして、今日の生産予定が決定されるのであるが、この生産計画に対して予定どおり生産が進んでいるかどうかの進捗管理を常に行い、もし、計画より遅れている場合は、その原因を調査し対策を打たなければならない。

例えば、もし、部品が不足している場合は部品メーカと交渉し、不良品が多い場合は機械を調整し、作業者が不足している場合は残業を依頼する必要がある。

また、緊急対策によっても生産予定を達成できない場合は、生産計画そのものを変更する必要もある。

生産現場は、生き物であってさまざまなトラブルが何時も発生している。

部品材料の不足や品質不良、生産機械や検査器の故障、作業者の突然の休暇や作業ミス、停電や災害、等々が常に何処かで発生しているため、生産は、むしろ予定どおりいかないという前提に立った生産計画を立てなければならない。

こう考えると如何に早く正確に生産現場の状況を把握するか、つまり、リアルタイムに良品数と不良品数を把握し、不良の原因情報を把握して対策を打つかが非常に重要となる。

このリアルタイムな生産状況の把握システムが、POP生産時点管理システムである。

従来の進捗管理とPOPシステムの違い

従来、進捗管理をするためには、作業者が記入した生産日報を職長や班長が集計し、そのデータを生産管理部が集めて行っていた。

したがって、その日の生産数、良品数、不良品数の把握は、早くて翌日の午後になっていた。

しかも、手書きで日報を作成し手作業で集計するため、記入ミス集計ミスも多く、また、多くの人件費を費やしていた。

ところが、POPシステムでは、この生産実績の入力と集計をコンピュータで行うようにしているため、早く正確で、省力化した生産実績の集計が行えるようになっている。

生産実績の入力には、安価で、しかも、正確で入力が早いバーコードを使用することが多い。

作業指示書の製造番号やJOB番号をバーコード化し、作業者は、そのバーコードを読み取ってから生産数や不良品数をキーボードで入力する。

さらに作業者番号をバーコード化したり、マシン番号をバーコード化しておくことにより、これらの情報も簡単入力することができる。

また、FAマシンからも稼働状況のデータを自動的に収集できるようにしておくこともできる。

生産実績入力用のターミナルは、汎用のパソコンを使用することもあるが、作業者の使い易さ、設置スペースを考慮し、データ収集専用のPOPターミナルが使用されることが多い。

このターミナルは、英数字のキーボードと小さなディスプレイ、そしてバーコードリーダが接続されたシンプルなターミナルである。

そして、リアルタイムにデータを収集するために、RS-485インターフェース、イーサーネットLAN、無線LAN等のネットワーク機能を持っている。

RS-485は、マルチドロップネットワークまたはデージーチェーンネットワークとも呼ばれ、ターミナルを芋づる式に接続してデータを集めることができる。

原価管理にも利用

製造原価を計算する上で、タクト時間の正確な把握は、非常に重要な課題である。

従来、製品毎のタクト時間を調べることは、手間がかかり過ぎることから不可能であった。

したがって、平均タクト時間を暫定的に決めて計算していたのである。

しかし、単品生産になると機械や作業者によってタクト時間が大きく異なってくるため、一つ一つの製品のタクト時間を集計する必要がある。

POPシステムは、この作業にも有効である。

生産指示書の製造番号やJOB番号のバーコードを各工程の初めに読み取ることにより、何時作業を開始し、何時作業が終了したかを把握することができる。

また、作業中断や作業再開始のバーコードを作成しておくと、更に正確なタクト時間を把握することができる。

生産指示にも利用

POPシステムが更に発展していくと、作業指示もPOPターミナルでできるようになる。

例えば、従来、FAマシンに対して加工データのプログラムをフロッピーや紙テープで渡していたが、POPシステムを利用するとフロッピーや紙テープが不要になる。

具体的には、作業者が作業指示書のバーコードを読み取ると、その作業に必要な加工データをサーバに検索しにいく。

そして、自動的にFAマシンにその加工データをダウンロードするのである。

このシステムにより、作業指示が簡単になり、機械の設定ミスも防止するとができるようになる。

また、従来、加工図面を作業指示書に添付していた場合、POPシステムを使用すると加工図面を添付しなくてすむようにもできる。

具体的には、作業指示書のバーコードを読み取ることによって、加工図面をサーバに検索しにいく。

そして、自動的にその図面データをダウンロードして、POPターミナルの画面に表示することができるのである。