技術屋集団が記述屋集団に、これでは改善は進まない

この話はD氏が、ある企業で設備稼働率向上対策の指導をしたときの内容です。

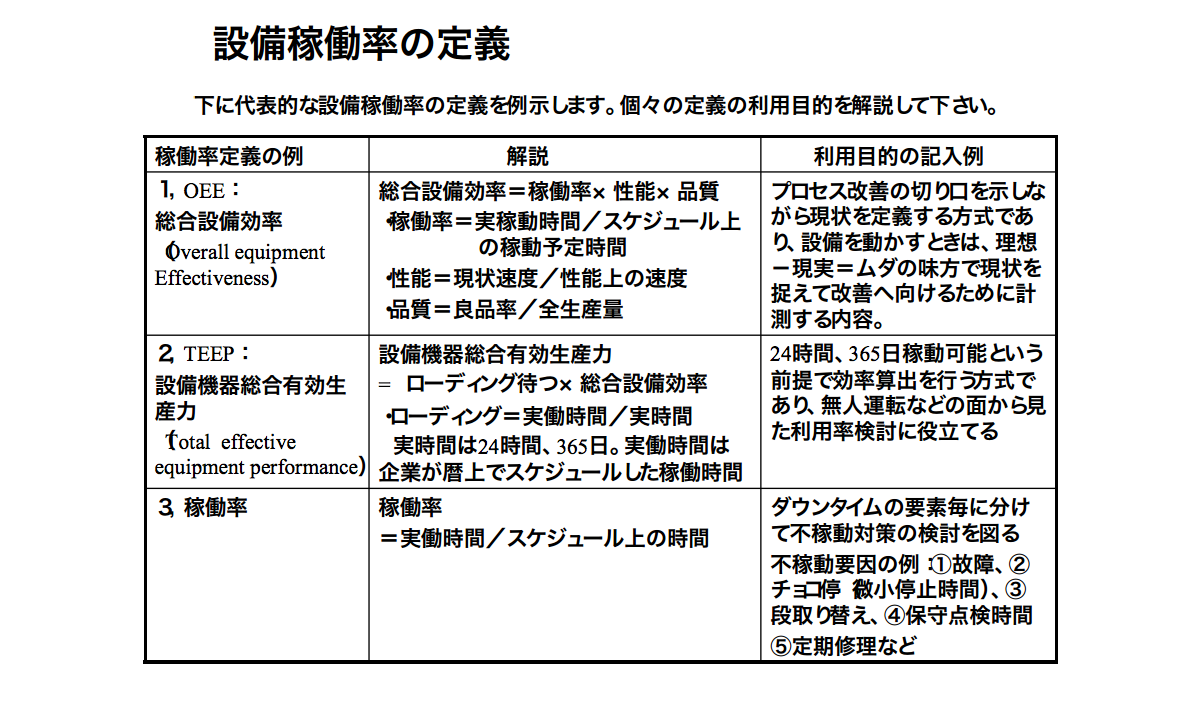

その企業のトップがD氏を招待した目的は、「技術者の方々が大勢いるのに、設備の稼働率が一向にあがらない」という要求であり「稼働率の定義をハッキリとしたい! 各社の取り組み内容を教えて欲しい」という依頼でした。

だが、D氏は、「この要求が対策内容とは異なる」と判断しました。

「稼働率の定義設定などは本を読めば良いではないか!」と思ったからでした。

そこで、「実態がどのようになっているかをご連絡いただいてから、お邪魔させていただきます」として、電話で訪問日程を決め、訪問となった事例です。

では、D氏の指導内容を紹介することにします。

この企業にお邪魔したところ、技術者の方々が大挙して待っておられ、一応、設備稼働率の定義の後、討論となった。

たった1時間程度の講義、そして現場見学の後、稼働率向上へ定義をどのように使うかを解説するというスケジュ-ルで、「貴社の定義される稼働率のデ-タを拝見すると低い値ですね!」

「ええ、先程の講義で、わが社の定義もそれ程は悪くない! と思いました」

「定義はいろいろありますが、稼働率という考え方にある通り、正味に対して、どの程度の不稼働要因があるか? その内容は動かすべき時間に対する内容であって、例えば注文がこない時は設備を止め、つくりだめをしないことが大切ですから、稼働率の中に含めないことが大切です。

働かすべき(可)時に働いているか? すなわち、良品を世界最高のスピ-ドで生産しているか? をベ-スにものごとを考えれば良いわけです」

「この考え方で見直せば、貴社の定義も充分に意味ある内容であり、経営改善と指標になると考えます。定義はそれで良いのですが、稼働率が低い内容は別です」

「そんなに問題ですか?」

「はい、今の若者の言を借りるなら、超・低い! と思います」

「でも、デ-タ-を取り対策を数カ月もやってきたのですよ、故障低減のやりかたを勉強して、これから傾向分析をして低減対策に入ろうと思っているのですが、それではいけませんか?」

「悪くはありません。では、デ-タを取るのにどのようにされるのですか?」

「コンピュ-タを購入し、自動で時間を集計するシステムがあります。理由は決められたキ-を押す方式です。これなら、デ-タ-の細かい内容が取れます。

でも、上司が『もう一度、原点から稼働率向上対策を見直して、どうしてもその手しかないのか? どうかを評価せよ!』とそのようにしつこく言われるものですから、あなたをお呼びしたわけです。しかしお聞きした話のほとんどは私たちが書や講習会で学んだことでした」

「そうでしょ! 私もそのように思ったから1時間で内容を整理し、対策のお話に入っているわけです」

「やはり、稼働率向上に定義を定めて、稼働率計をつけるべきでしょ!」

「いや、私の考えは別です」

この時D氏、「後ろでこの話を聞いていたトップの方の目がキラリと光ったのを私は感じました」という話を筆者にされました。

D氏の話は続きます。

「稼働率の定義などより、稼働率をどのように上げるか? といった目的がなければ、この仕事はデ-タ製造機の段階にとまってしまいます。死亡診断書製造システムです。

いま、私が現場を見る限り、停止時間の集計は日報で充分だと思います。

ただ、モデル機を1台つくって、移動式の稼働率計は1台購入されるのは良いと思いますが、使い方が問題です」

「どのように使うのですか?」

「ある企業で私が稼働率対策の指導をしたお話をしたいと考えます。その企業では、やはり貴社と同じ考えで『稼働分析をしたい!』という、ご相談を受けました。

それならと、講義を今回同様に始めかけたところ『そのような内容は皆知っている!』というわけでした。

文献は部屋一杯、そこで『日本で1番早く稼働率を高める方法を記載して下さい』と言うと、皆は次のように黒板に書いてくれました。

なんと、その内容は私の書に書いてある手順と同じでした。

1.故障の原因となる問題を挙げる。5Sを行う(清掃、点検、注油、誤操作の防止)

2.MTBF分析で故障から故障の間隔の状況をつかむ

3.問題を発生時点でとらえ、対策する

4.日々管理、日々対策を図る。しかし、時間の掛かる修理は生産計画に組み込んで対策を進める

5.設備の不具合箇所の中で設計や構造上、どうしても改善すべき内容は、専門技術者の力を借りて、見直し、対策する

6.故障を減らす改善ができた段階で標準化を図り、定期点検、整備を計画的に行う

そこで『そのような内容が判っていながら、なぜ故障が減らないのですか?』とお聞きすると、返事がふるっていました。

『それがわからないから、Dさんのようなコンサルタントに相談したのだ!』と応えたからです。私は、吹き出してしまいたくなりました。

また『デ-タは前に教えらえたコンサルタントの方の指導で、もう半年も取っています』というお話でした。

見ると、技術者の机上はデ-タの山でした。そこで、さっき『現場を廻った時に現場の方、数名にお聞きしたのですが』と言って内容を紹介しました。

具体的内容は、現場の方々に『どのようにデ-タ-を収集機にインプットするのですか?』とお聞きしました。

『あなたが現場で作業者と話していたのはそのことだったのですか』

『そうです。ところで? 現場の方の本音ですが、デ-タ-のインプット方法はご存じですか?』

『エッ!……』

現場の方々にお聞きすると、『適当に入れています』という状況でした。

また『デ-タ-を入れないと技術スタッフに叱られるから、仕方なく入れる。しかし、仕事が忙しいから仕事の空時間に適当にいれるのです。それで良いみたいです……』というお話でした。

それが、このデ-タ-です。不稼働の項目を50項目も定めて、長期にデ-タ-を取り何か傾向がつかめましたか?」

「イヤ-それで困っているのです」

「しかしいま、彼らはあなたにお聞きしたので実態がわかった。そのようなデ-タ-のインプット内容ではだめだ! 現場の方々には再教育が必要だ!」と、その方が話したので、すかさず、私は、「待ってください」と言い、私は黒板に次のようにコンサルタントが使う問題解決の手順を書いたわけです。

1.問題はなにか?

2.解き方を知っているか(手法の選択と利用は)?

3.やっているか?

そして、「皆さんの持つ問題は、3が完全に抜けていることが問題なのだと思います!」と言いました。

更に「問題の1は、デ-タ-を取ることが問題をつかむことではない! という点です。問題は原因が関与します。

故障の原因は問題の発生時点に見つける、今、必要なことは、3現場主義の適用です。

現場で、現実(現物)をみて(観て、看て、監て、のいずれかであり“見る=眺めるだけ”はダメ)、現場で対策案をつくり試す対策です。

発生した結果だけを眺めて、記録を取った末に何が出てくるのでしょうか?」

「傾向分析ですか? 傾向は蛍光灯の蛍光分析になりますよ! 電球が灯るのが遅い、キラメキが乏しいという内容です。

そして、あれだけ、手法を知っているわけですから、机上の空論をするより、現場で知識を使え! と言いたい。もし、私があなた方の上司なら、机を封印し、現場へ出て貰います。

そして、故障の発生の度に、何が原因で止まったか? 原因究明を1問題-1原因-1対策という形で1つずつ潰していただく命令を出します。どうでしょうか?」と説明しました。

「失礼な言い方かもしれませんが、また少し頭でっかちになっている、と言っては恐縮ですが、皆さんと私の違いは、問題解決を理論闘争する差と実践の差です! 皆さんは技術屋の文字をキジュツ屋として過ごしてこられたわけです。

濁点がなかった活動を取ってこられたわけです。デ-タを眺めていて、奇術という内容で魔術のように故障が減れば別です。でも、記述は記述です。

所詮、原因究明ができなければ、物理現象ですから、また必ず問題は再発します」

この話を聞いていた、その社の工場長さん、やわら立ち上がると「おまえらは今日から机を封印せよ!」と発言されました。

それからたった3ケ月、設備稼働率は65%から95%になりました。

以上がD氏の指導内容です。

そしてD氏が、その後A社でもこの話を紹介すると、D氏のこの話を聞かれていたその社のトップの方、今まではジッと私と生徒さんのやりとりを見ておられたわけでしたが、「うちも同じだ! 1台は持ち歩き式の稼働分析計を購入して良いが、君達はあすから事務所で仕事しないでくれ!」と話され、私を現場へつれてゆかれ、直接に現場の機械の前で、3現場主義の方法の指導を依頼させられたわけでした。

丁度、都合よくシュ-タ-に部品がつまる故障が目の前でおこりました。

ガイドのへたり、センタ-ラインが狂っていたので修正、今度はロボットが部品を掴めない故障、部品のバリの程度が問題なので、前工程の品質基準を正す……と言った内容をサンプルとして、数件程度その社の技術者の方々と対策しました。

そして、結果を3ケ月後に状況をフォロ-することになりました。

だが何と、この時点でここでも70%程度の設備稼働率が、先の工場同様に稼働率は98%超になっていました。論より実践です。

それ以降も私はキジュツ(記述)部で仕事される企業の方々に、相変わらず同じ話をしています……。

筆者のコメント

このような内容は設備故障の分野の問題に限った内容ではない。

不良対策の分野でも同じ内容が発生します。デ-タ-をまとめてから傾向分析を討論する方式です。

このため、筆者はわざわざ、3現主義~事前検討の大切さを、不良対策の進め方として解説後、話した内容が本当に伝わっているかを確かめるため下に示した演習を進めてきました。

このケ-ス・スタディは研修の開始時に活用する例が多く、特に雰囲気のまだ硬い時に行うと傾向が顕著に出ます。

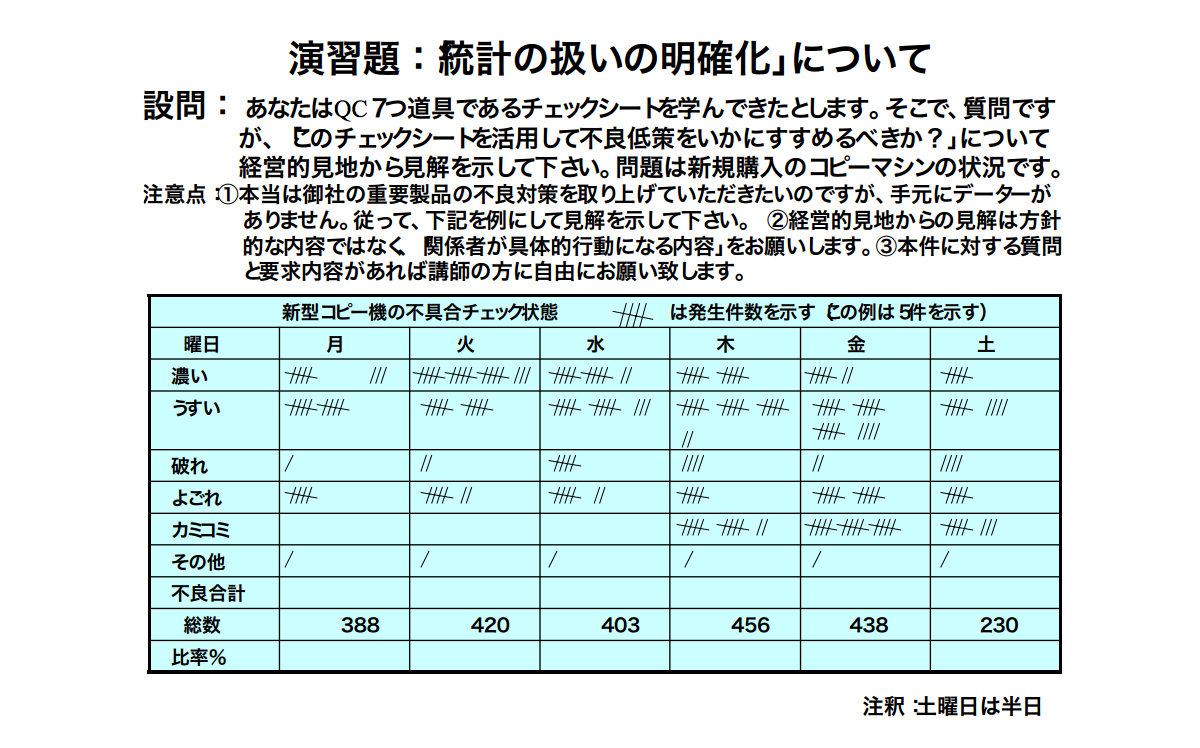

一応、ちなみにこの演習問題は、1週間分のコピ-不良が集計できるようになっていて、上述のような講義を行った後、すぐに演習として実施します。

要点は「経営的な観点から、コピ-の不良を貴社の製品の不良、または設備故障と考えて、このようなチェックリストを貴社ではどのように扱いますか?」であり、「質問がある方は私まで!」として、このゲ-ムをスタ-トします。

所要時間は20分ですが、延長10分になる例が多い状況です。

ちなみにゲ-ムが開始されると、毎回、講義で教えた3現主義は全く無視され討論が進みます。

不思議な現象ですが、似た行動ばかりが起きます。まず計算。

そして、デ-タを図化、ブレ-ンスト-ミングによる想定原因、傾向分析討論の会話に話題が沸きますが、講師への質問は皆無です。

時には、熱心にパレ-ト分析をしたり、時間と共に数値の変化を記載してゲ-ムは行われます。

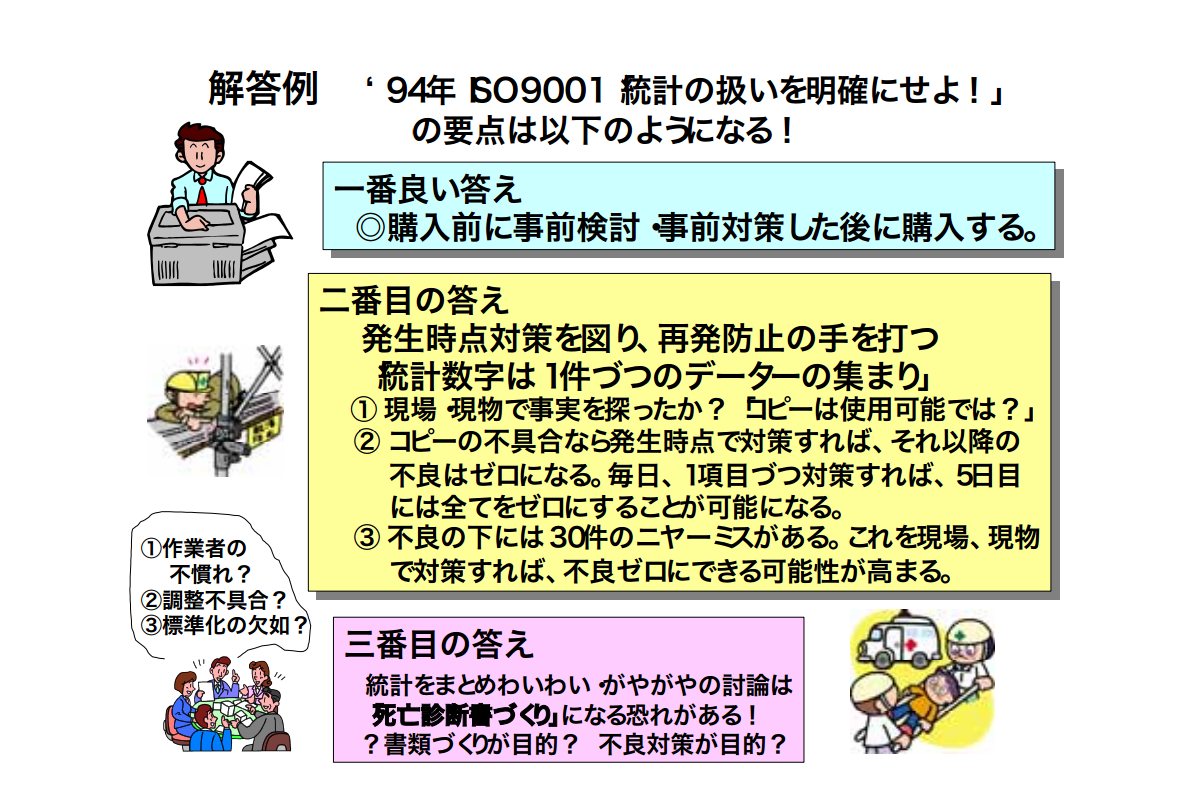

いよいよ、グル-プによる解析結果の報告会が始まると、「コピ-の機械の整備が悪い!」「標準書を整備せよ!」と、多くの意見が出ます。

先の解説のように、既に研修生には3現主義を活用した事実確認の必要性をシツコク教えています。

しかし、それとは無関係で机上討論に花が咲く討論と発表会の繰り返しです。

またここでは、毎回のように先に討論された各グル-プの討論結論を黒板に書き取り、「このような事実を示す内容をどのようにして立証されますか?」と質問します。

それでもまだ、死亡診断書を作成した事実に気がつかない方がおられる例が多々あります。

そこで、「1週間デ-タを取れ! と現場へ指示するということは、1週間、改善をしないでデ-タ-だけを取りなさい、という内容を意味します。

1日目に少なくとも3件も問題が出たら、放置するとこれは数パ-セントの不良になりかねないわけですから、発生時点で要因を見つけて対策すべきだ! と考え、行動することが、経営の目的に合った内容になります。

ところで、ハインリッヒの法則をご存じですか?

1件の不良の下に29件のヒヤットという不良予備軍があるという原理です。要は、30件のヒヤットの1件が顕在化するという法則です。

こう考えると、デ-タ-をつくるのが我々の仕事ではなく不良発生を防ぐことが我々の仕事である、と考えて行動する改善センスが大切です!

ものづくりの現場にあっては、紙、デ-タ-づくりよりも、まず不良対策を先行すべき! です」と、私は再度、3現主義の大切さを話し、次のように禁止事項を書くわけです。

G:Guss(こう思われる)

P:Probably(多分……そうだろう)

M:Maybe(そう思うよ!)

そして、「TPMという全員参加の故障対策運動はやっても良いと思いますが、GPMはいけません。傾向分析ですから、キジュツ部活動、死亡診断書分析に止まるからです」と話し、さらに「研修というのは難しいですね! 先生が正しいことを教えても、我が流派を曲げないわけです。

“ガリュウテンセイを欠く”と言う言葉があります。この文字の記載をお願いします」と言い、30秒程度待ち、正解を書きます。

そして、「この熟語を『我流天性を欠く』とするのは誤りです。『画龍点晴を欠く』が正しい用語です。

画龍点晴の意味は次のとおりです。

絵に書かれた龍、しかも点を目、晴は右目が日、左目が月、月は青いので青と書かれ、この合成語が晴、すなわち、両眼を入れなければいけないことを意味します。

要は、目が入らないと行動が取れない! という意味だそうです。

正しくない知識と行動は避けるべきですが、先の演習題も同じです。

経営的観点を考えるなら、まず、傾向分析に着手するより、「現物をみせよ!」とか、「コピ-機を使ってみてください!」という発言が出てこなければいけません!」と説明すると、研修生の皆様は、改めてハッ! とする状況になります。

教えたことが、すぐ活かせない! この反省を演習題で行う例です。

このように折角、3現主義を教えても、研修生の行動は別なケ-スが多い状況です。

多分、机について討論というのがいつもの状況であり、抜けきれないためだと思います。

人は、いくら良いことを教えられても自分流の域を出ない! 習ったことが頭で判っていても行動は別となるようです。

研修者がトリックにあったような印象になりますが、この後「受講生の方々の行動は変化してくるので、このゲ-ムは有意義だ」と考えます。

このゲ-ムの後、「あの時の研修は印象的でした!」と語ってくれる方々が多い点と、そのような方々が改善効果を挙げた発表や感想をお聞きする例が多い点を考えると、このゲ-ムを実施する価値は高いと感じます。