解析よもやま話「ビームモデルの活用(続編)」

※解析よもやま話はAltairの提供でお届けいたします。

こんにちは。Altairの中川です。今回はビームモデルの活用について補足しつつ、CAEモデル作成のコツをお話しします。

以前、ビーム要素による簡易モデルとシェル要素による詳細モデルの使い分けについてお話ししましたが、これらのどちらを適用すべきかを判断するには、“実物の挙動を想像すること”が大事です。

ビーム要素によるモデル作成の例でお話します。

ビーム要素は断面が変形しないことを前提としています。学生フォーミュラで主流となっている細いパイプを組んだフレーム構造であれば、断面はあまり変形しないことが想像できますので、ビーム要素でも充分な精度で計算できます。

しかし、断面が大きい部分や、開断面にビーム要素を用いる場合は注意が必要になります。

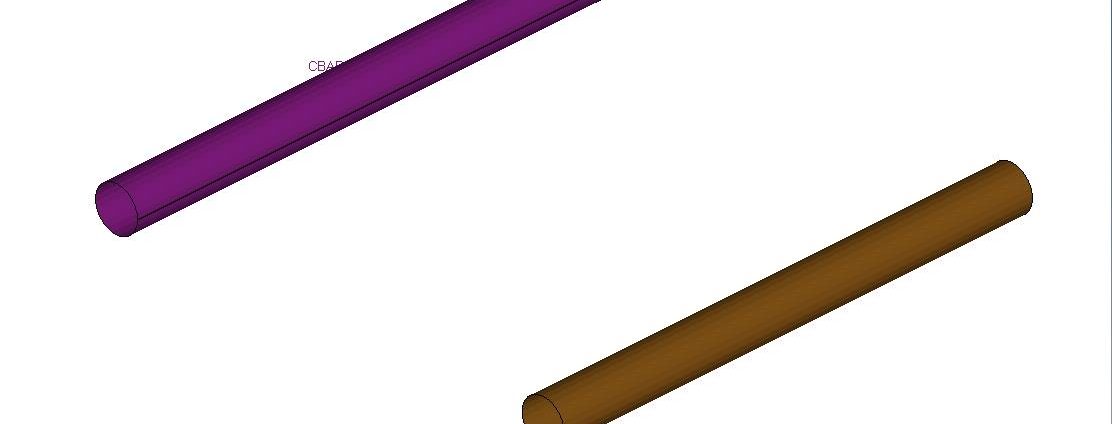

図のビーム要素で作成されたモデルは、どちらも同じように見える板厚1mm、直径9mmのパイプなのですが、左側のほうは角度で1度分の切り込みが入っています。

これだけで、断面二次モーメント(曲げ剛性)は両方ともほとんど同じ約283mm4なのに対し、ねじり定数(ねじり剛性)は9.4mm4と562mm4という大差があります。

そんなの当たり前、と言われればそうなのですが、「曲げ荷重しか想定されない部位にこの部材が使われるのであれば、断面二次モーメントが同等だから、どちらのモデルを使っても大差はない」、とは思われないでしょうか。

ここに落とし穴があります。(次の段落を読む前にちょっと考えてみてください)

切り込みが入ったほうの部材に実際に曲げ荷重を負荷すると、断面が変形してしまい、閉断面のパイプよりずっと弱い、が正解です。(開断面部材をビーム要素でモデル化して強度検討を行い、大丈夫だと思っていたら実機試験でNGという事例を実際に見たことがあります。)

曲げ荷重を負荷した際の断面の変形を想像できれば、今回のような切り込みの入った部材をモデル化する場合は、シェル要素で作成したほうが安全だと判断できます。

CAE計算のためのモデル化を行うときは、見かけや数値だけではなく、実物がどういう挙動をするかを常に想像する、を実践してみてください。