金型の製作を行う企業がSIを介さずにロボットを導入

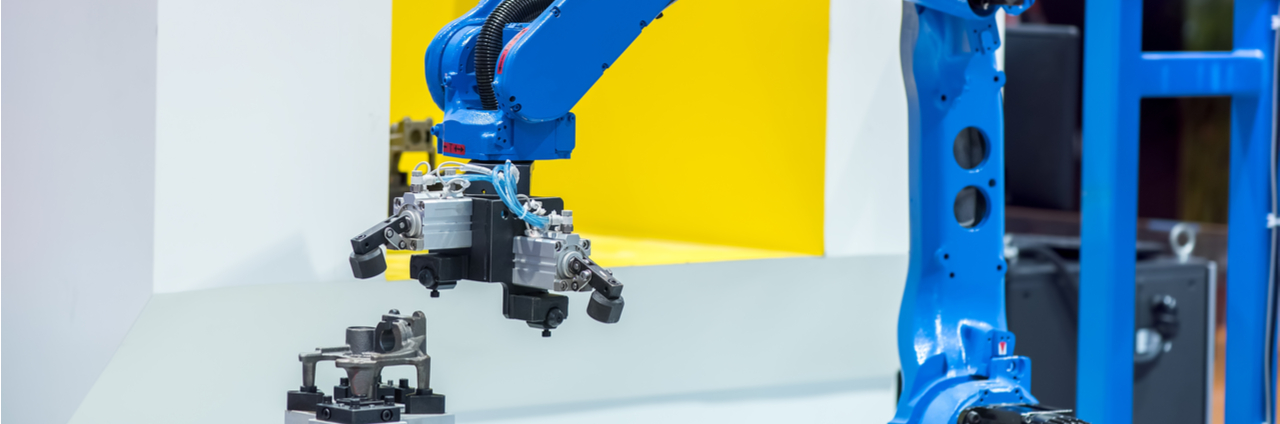

今回は「金型の製作を行うA社」をご紹介いたします。

A社は、SIを介さず、金型製作の加工分野で産業用ロボットを導入しました。なぜ金型の加工に産業用ロボットを導入したのか、その契機などをインタビューいたしました。

——産業用ロボット導入の契機は?

今まで加工は熟練工が手作業でおこなっていましたが、それでは『長時間働き続ける事は難しい』。また当たり前ですが『手作業なので品質にバラツキ』が出ます。しかしロボットは『24時間働くので生産数量UP』また『安定した加工』ができます。

産業用ロボットは5軸NC機と比較すると、安価な分精度が低いのですが、本加工はロボットの精度で十分事足りるものでした。なのでNCのような正確さよりも、人の手の動きを再現できる6軸のロボットを選択しました。

ティーチングの工数が心配でしたが、良いオフラインティーチングソフトと出会えたことも、大きな理由です。

——導入して良かった点は?

1日当たりの生産数量が大幅に向上した事です。1製品あたりの加工時間は熟練工でも30~40分に対しロボットだと50分ですが、ロボットは夜中ずっとしかも休憩なしで働いてくれるので、圧倒的に生産数量UPを実現できました。その結果、製品を短納期で製造できます。

手加工に比べて安定した加工ができ、加工バリも少ないので後工程作業が楽になり工数削減にもなりました。

——ロボットの課題点は?

熟練工が加工を行うと、失敗をした時にその場で失敗がわかります。ロボットは人と違って殆ど失敗はないとはいえ、お客様に納品をする以上はチェックをする必要があります。そのチェック方法をどうするかが課題で、センサーなどでコストをかけて自動化するか、もしくは人が行うか、未だ模索中です。

——SIの助けを借りずに自社でロボットシステムを構築した理由は?

詳しくは言えませんが弊社の加工技術は特殊なので、他社に知られたくありませんでした。また100%弊社が求める加工にフィットした設備にするには弊社自身で行う必要がありました。

元々弊社には機械を保守・保全するグループがあり、機械に関しては知識があったので敷居は高くありませんでした。

ロボット担当者にロボットの電気的・機械的な技術を学習させ、何か仕様を変更したい時や問題が起きた時に自社で即座に対応したかったのも一つの理由です。初めはトライ&エラーで沢山の失敗をしましたが、現在はうまく軌道に乗せることが出来ました。

——安川電機のロボットを選択された理由は?

何よりの理由は、安川電機さんの『技術力の高さ』『親密性』です。他のロボットメーカーでも加工テストしたのですが、うまく加工できなかった場面があった時に「うまくいきませんね」で終了となってしまい、対策を練ってくれませんでした。しかし、安川電機さんでは『うまくいくまで』治具のセッティングなどを色々と試してくれました。

また、ロボットの性能に関しても、繰り返し精度だけでなく動作軌跡精度も優れています。さらに、国内産でメンテナンスが優れているという点でも判断いたしました。

——ティーチングソフトは何を使われていますか?

他のソフトも色々と試しましたが、終着は富士ロボットのRobotWorksです。

理由は、一言でいうと現場向きに作られているという事です。例えば、良く使う機能のボタンがクリックしやすい場所に配置されていて、更に少ない手数でティーチングができるので、大幅な工数削減になりました。その結果、ティーチペンダントで行うと1.5日かかるティーチングが3時間に短縮されています。

また、機能面でも素晴らしく、例えばティーチペンダントで姿勢の修正を行おうとすると、直ぐにリミットエラーになってしまいますが、RobotWorksでは本当にいけない時だけエラーになるので、ムダな時間を費やす事はありません。その他の様々な現場向きの機能が有るのに「なぜ安価で売れるのか」と不思議です。

あと、弊社はツールや製品の3Dモデルを作らなくてはならないのに、導入の担当者は3DCADが初めてでした。ただ、RobotWorksは3Dモデルが作りやすいSolidWorksのアドオンソフトでしたので、とても助かりました。

やはり、ソフトが良いと、ロボットを立ち上げるまでのスピードが非常に短く済み、ロボットが初めての担当者でも講習を受けてから動かせるようになるまで、1ヶ月かかりませんでした。