通電抵抗加熱金型による熱可塑性 CFRP の TAM 成形技術

1.はじめに

近年、環境問題を背景に自動車の軽量化が求められている。家電などでも持ち運びの利便性のために軽量化への関心が高まっている。

軽量で高強度なCFRPは金属代替材料として注目されている。しかし、従来の熱硬化性CFRPには成形サイクルタイムやリサイクル性に問題があり、CFRTP(熱可塑性のマトリックス樹脂を用いた炭素繊維強化樹脂)の成形技術の開発が盛んになっている※1。

当社〔(株)キャップ〕では、数年前から高周波電流を金型に通電して加熱する方法でCFRTPのホットスタンピング成形技術を開発してきた。金型の温度を 400℃まで上げられることから、賦形と樹脂含浸を一度に行う成形方法や、マグネシウム合金やチタン合金などの難成形材料のプレス成形の技術開発を進めている。

連続炭素繊維強化樹脂はアルミニウム合金を上回る強度をもち、射出成形部品の補強部材として用いることで複雑な形状を高強度に成形できる。本稿では、これらの新しい成形技術について紹介する。

2.通電抵抗加熱金型によるCFRTPの成形

2.1当社のTAM成形法

熱可塑性樹脂は加熱すると溶融し、冷却するとただちに固化する性質をもつ。熱硬化性樹脂のような重合反応の時間が不要なため、短時間で成形できる可能性がある。しかし、熱可塑性樹脂を用いたCFRPを成形するには、樹脂を溶融して炭素繊維とともに加圧することで賦形し、さらに冷却して固化させなければならない。この間、樹脂の温度を常温から 300℃程度に上昇させ、また常温に戻すという激しい温度変化を必要とする。

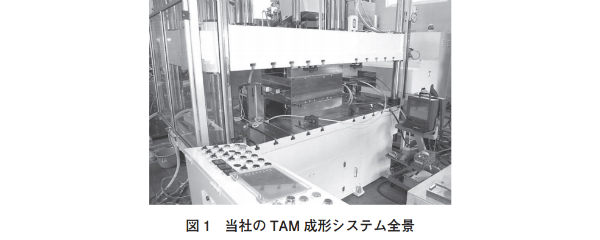

当社では金型を急速に加熱・冷却する成形方法を考案し※2TAM(Thermo Assisted Molding)成形法と呼んでいる(図1)。金型の急速加熱技術には、誘導加熱現象を用いたロックツールジャパンの CageSystem が知られている※3。

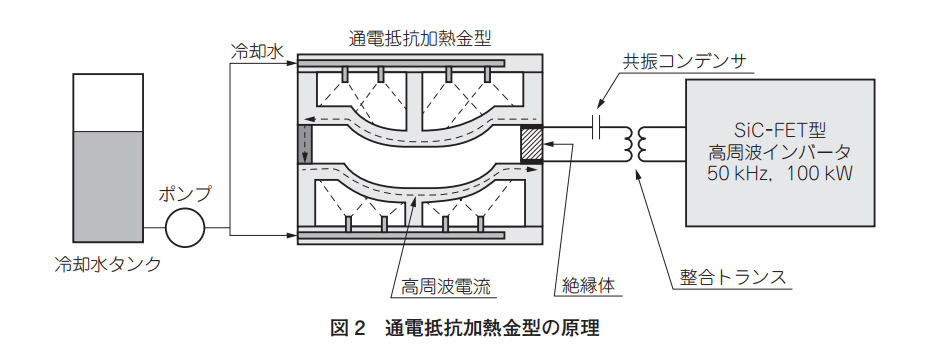

これに対してTAM成形法では、金型に高周波電源を直接接続して通電することで発熱させており、極めてユニークな技術である。(図2)誘導加熱用のコイルや特殊な金型構造などを必要としないシンプルな急速金型加熱技術になっている。

2.2 通電抵抗加熱金型の原理

交流電流が金属などの導体を流れるとき、表面の電流密度は高く、内部には電流が流れにくいという現象が起きる。この性質は周波数が高いほど顕著になり、表皮効果と呼ばれている。表面に電流が集中するために、周波数が高いほど導体の抵抗が大きくなる。

電流密度が表面の 1/e(約 37%)になる深さは浸透深さと呼ばれており、次の式(1)で計算できる。50 kHz の電流に対する炭素鋼の浸透深さは、結晶構造によっていくらか変化するが 0.5 mm程度である。

ここで、δ:浸透深さ(m)、ρ:導体の電気抵抗率(Ω・m)、μ:導体の透磁率(H/m)、ω:電流の角周波数(rad/s)。

金型は大きな鋼鉄のブロックで電気抵抗が小さいため、50 Hz や 60 Hz の商用電源を金型に通電してもほとんど発熱しない。TAM成形法では 50 kHz 程度の高周波電流を用いることで、金型にめっきなどの特殊な処理をせずに効率的な金型の加熱を実現している。表皮効果によって薄い鉄板に電流を流して発熱するのと同じような現象が起きていると考えられる。

図2において、高周波インバータと通電抵抗加熱金型を直接接続せず、整合トランスと共振コンデンサを介しているのは、高周波インバータから出力する電力を最大化するためである。

高周波インバータと負荷となる金型のインピーダンスのバランスを取るために、整合トランスを用いている。この調整によって、電圧と電流の比率を調整し、高周波インバータの性能を最大限に引き出すことができるようになる。

また、50 kHz の高周波電流回路のため、コンデンサを加えた RLC(抵抗・インダクタ・コンデンサ)直列共振回路を組んでいる。金型は抵抗だけでなくコイルの役割も兼ねている。共振周波数で電流を流すことで、見かけのインピーダンスを最小化し、大電流を流すことを可能にしている。

RLC 回路は次の式(2)のような周波数のときに共振を起こす。高周波回路に流れる電力を最大化するには、この周波数になるように、コンデンサの容量と周波数を微調整する必要がある。TAM成形法では 30~50 µF の大容量パワーコンデンサを利用している。

ここで、ω:電流の角周波数(rad/s)、L:金型がもつインダクタンス(H(ヘンリー))、C:コンデンサの容量〔F(ファラッド)〕。

50 kHz 前後の高周波インバータを実現するには、 従来は IGBT(Insulated Gate Bipolar Transistor、絶縁ゲートバイポーラトランジスタ)が一般的に用いられてきたが、IGBT は30 kHz 前後の周波数に適しており、より高い周波数では故障が多いという欠点があった。また、スイッチングによるロスが大きく、電力の損失と電源装置の冷却装置が大規模になるという問題があった。この問題を解決するため、近年、実用化が進みつつある SiC-FET(Silicon Carbide Field Effect Transistor)型のパワートランジスタを用いたインバータ装置を採用した。このことで、従来の IGBT 型に比べて電力の損失は半分以下になり、パワートランジスタが故障する頻度も下げることができた。

また急速冷却を行うために、金型内部に冷却水を入れる大きな空洞を設けている。射出成形金型やダイカスト金型のように細い穴を設けて、そこに冷却水を流す方式では、300℃程度の金型温度では、水蒸気が非常に高い圧力になり危険を伴う。

しかし、TAM成形法では金型内部の広い空間が圧力のバッファになり、急激な圧力の上昇を防ぎ、スムーズに冷却水を注入・排出することができる。

2.3TAM成形システムの構成

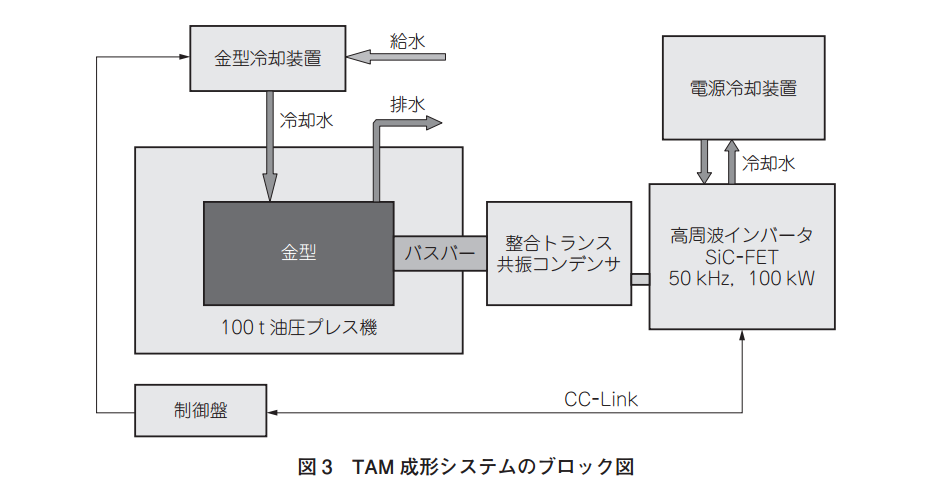

当社のTAM成形システムは油圧プレス機を中心にして、図3 のような構成になっている。

金型の温度をマトリックス樹脂の融点より高い温度にして成形するため、比較的小さな加圧力で成形できるのが特徴である。また、成形材料が十分な柔軟性を持っている状態で賦形するため、正確な加圧速度制御が必要ないことから、高価なサーボプレス機ではなく低価格な油圧プレス機で成形できるという点も長所である。

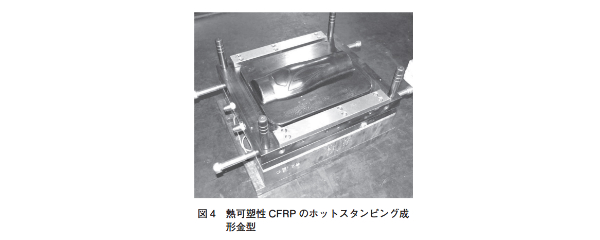

図4 は、熱可塑性CFRPのホットスタンピング成形金型である。400℃近い高温での成形にも利用するため、金型は黒く酸化した状態になっている。金型の表面には離型を容易にするため、耐熱性に優れたシリコン樹脂をコーティングしている。

3.TAM成形法による CFRTP(熱可塑性CFRP)の成形方法

3.1 フィルムスタッキング法

TAM成形法では、さまざまな材料を用いて熱可塑性CFRPを成形することができる。自動車では低コストな材料が求められる。熱可塑性プリプレグのような中間基材は高コストになるため、当社ではフィルムスタッキング法を中心に研究開発を進めている。

フィルムスタッキング法は炭素繊維と樹脂フィルムを交互に積層し、高温の金型で加熱・加圧するもので、中間基材を必要としない利点がある。一方、熱可塑性樹脂は溶融粘度が高いため、金型内で繊維に樹脂を含浸させるのが困難である。この課題を解決するために、繊維の開繊や、熱可塑性樹脂用のサイジング処理などの技術開発が行われている。

3.2 UD テープの積層

中間基材の中では UD テープ(一方向繊維のプリプレグ)が有望である。比較的簡単な設備で連続的に生産できるため、低コスト化が進むと考えられる。UD テープは厚さ 0.1 mm 前後の薄い材料のため、積層して溶着することで必要な厚さに加工する必要がある。TAM成形法では金型の温度が樹脂の融点より高く、材料を完全に溶融させて加圧するため、このような積層成形において確実な溶着が可能である。

3.3その他の成形材料

他に、強化繊維とマトリックス樹脂の繊維を混合した混抄紙や、フィラメント単位で微細に両者を混ぜた繊維束のコミングルヤーン、樹脂シートの間に強化繊維をランダムに配置したものなど、日本や欧州でさまざまな複合材料が開発されている。TAM成形法はこれらの複合材料に幅広く対応できることから、新しい熱可塑性複合材料の実用化のために有用な手段でもある。

4.TAM成形法による CFRTP(熱可塑性CFRP)の成形手順

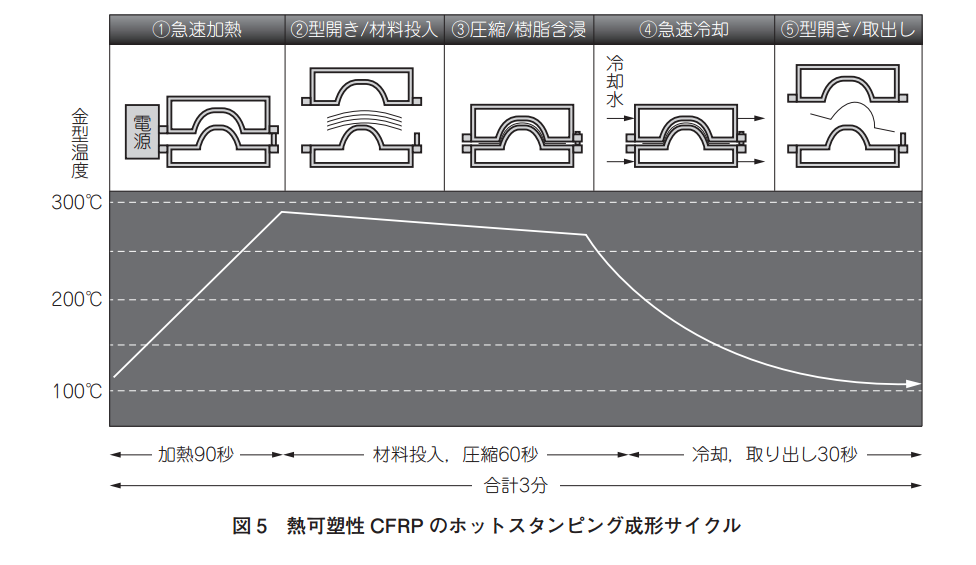

TAM成形法によるCFRTPの成形では、図5 のように 5 段階の手順を踏んでいる。最短で 3分の成形サイクルタイムを実現している。以下、成形の手順を説明する。

①急速加熱

金型を数十ミリメートル開いた状態で電流を流すことで金型自体が発熱する。金型内部に設置した熱電対によって温度を監視し、マトリックス樹脂の融点を超える温度になったら電流を停止する。

②型開きと材料投入

成形材料を投入できるように金型を大きく開く。次に成形材料を金型に乗せる。成形材料は予備加熱せず、金型の熱で加熱できる。また、フィルムスタッキング方式の材料ではプリフォーム工程も必要ない。厚さ 0.2 mm 程度の薄い熱可塑性プリプレグを積層する場合もプリフォームすることなく深絞り成形が可能である。

③成形材料の圧縮と樹脂含浸

成形材料を圧縮して、賦形と樹脂含浸を行う。圧縮する時間は成形材料の種類によって異なる。一方向プリプレグや開繊糸のような薄い材料では加圧時間は 1 分程度と短時間だが、12 k 繊維束の織物のような厚手の材料では数分から 10 分程度必要なことがある。また、樹脂が含浸しているプリプレグ材料の絞り成形では低速で加圧しないと材料が破れることがあり、圧縮に要する時間はやや長くなる。

④急速冷却

TAM成形法では、急速に金型を冷却する水冷機構を備えており、最短 30 秒でマトリックス樹脂を完全に固化させることができる。

⑤型開きと取出し

金型を開いて成形品を取り出す。今のところ、成形品を金型から押し出す機構はなく、成形品と金型の隙間にエアガンで高圧空気を入れることで成形品を取り出している。

5.長繊維射出成形

当社では、長繊維強化樹脂の射出成形技術の開発にも力を入れている。成形技術の開発には、東芝機械(株)に依頼して製作した特殊仕様の射出成形機を使用している(図6)。

この長繊維の射出成形では、強化繊維の折損を防いで繊維を長く保つことと、強化繊維を成形品中で一様に分散させることが重要である。東芝機械㈱ EC-450SX 特殊仕様機では、チェックリングを持たないスクリュプリプラ方式の採用と、特殊なスクリュ形状を開発することで、2 つの特性を両立させている。

図6 の射出成形機には、バレルの先端付近に強化繊維を投入するための穴が設けてあり、まだ研究段階ではあるが、D-LFT(Direct Long Fiber Thermoplastics Molding)と呼ばれる強化繊維をバレルから直接投入する長繊維強化樹脂の成形が可能である。また、樹脂の充填後に型締めをする射出圧縮成形にも対応している。射出圧縮成形では、肉が厚い成形品でも内部欠陥が少なく、高強度・高剛性に成形できるため、アルミダイカスト製品の樹脂化に適している。

6.熱可塑性CFRP複合成形

連続繊維を用いたCFRP成形では、取付け形状やリブなどの複雑な形状を作ることが難しい。この問題を解決するため、連続繊維のCFRP成形品を射出成形時にインサートする複合成形法を開発した。

インサートした連続繊維のCFRP成形品と射出した樹脂との接合強度が部品全体の強度に大きく影響する。射出成形時に射出した樹脂の熱によってインサートの表面を溶融させることで両者を接合することができる。同じ種類のマトリックス樹脂を用いる場合と、比較的融点が低い熱可塑性エポキシ樹脂でインサートするCFRPを成形する場合の 2 種類を実験したところ、両方ともに高い接合強度が得られることがわかった。

同じ種類の樹脂を用いる方法ではポリアミド樹脂を用いて、接着強度を高めるために㈱型善が開発したポリアミド樹脂接合プライマーを利用している。射出成形する直前にインサートする連続繊維のCFRPにプライマーを塗布することで、接合強度を高めることができる。

熱可塑性エポキシ樹脂はナガセケムテックス㈱の開発品を用いた※5。熱可塑性エポキシ樹脂は融点が 150℃程度であり、溶融したポリアミド樹脂と接触すると表面が溶けて、エポキシ系接着剤と同じような強力な接着剤としての働きをすることがわかった。

図7 は複合成形の試作品である。自動車の駆動系で使われる、ある種のギアボックスであり、高い強度と剛性が求められる部品だが、同一形状の ADC12 ダイカスト製品と同等の性能をもつことが確認できた。軽量化の効果は極めて 大 き く、 熱 可 塑 性CFRP複 合 成 形 で はADC12 の 50%の重量にまで軽減できることが明らかになった。

7.TAM成形法のマグネシウム合金の塑性加工への応用

金型の温度を高速にコントロールできるTAM成形法の特徴を活用すれば、熱可塑性CFRP以外の成形にも応用が可能である。例えば、常温での加工が困難なマグネシウム合金だが、金型温度を 350℃程度にすることで塑性加工が容易になる。

図8 はマグネシウム合金AZ31の板材を350℃の金型でホットスタンピング成形した軽量車椅子のデルタボックス・フレームである。

マグネシウム合金は、アルミニウム合金より優れた比強度をもつが、燃えやすいという欠点があるため、輸送用機器での利用はあまり進んでいない。一方、カルシウムを添加した難燃性マグネシウム合金の開発が進んでおり※6、軽量化のための部材として将来性が期待されている。

難燃性マグネシウム合金の板材は、現在市販されているAZ31板材よりも塑性加工が難しくなることが予想される。したがって、より高い温度域での加工が求められるが、TAM成形法では金型温度を 400℃以上に設定できるため、難燃性マグネシウム合金の加工にも対応できると考えられる。

8.浜松地域CFRP事業化研究会の活動

当社の所在地である静岡県西部地域は、二輪車や四輪車、楽器、工作機械などを中心とした製造業の集積地である。特に自動車関連の製造業は裾野が広く、中小の部品メーカーや製造装置メーカーも多い。

この地域では、次世代の工業製品の基礎技術を開発するため、CFRPやマグネシウム合金、チタン合金などの先端材料の研究団体を設立して活動している。中心になっているのは浜松地域イノベーション推進機構や地域の製造業の企業、静岡大学、浜松工業技術支援センターなどである。複合材料の分野では、浜松地域CFRP事業化研究会が主に熱可塑性CFRPの材料と成形方法の研究開発に取り組んでいる。

自動車関連の企業が多いことから、生産効率とコストパフォーマンスが高い成形材料や成形方法の研究開発が中心である。二輪・四輪メーカーが参加していることから先端材料の用途を検討するとともに、低コストが期待できて高性能な成形材料としての熱可塑性 UD テープ(熱可塑性樹脂を用いた一方向プリプレグ材料)の研究開発などを進めている。

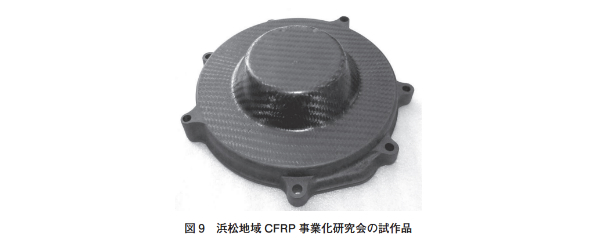

石川県や福井県、愛知県、岐阜県、広島県などのさまざまな地域で熱可塑性CFRPの研究開発が盛んになっている。他の地域や研究機関とも連携・協力しながら、次世代の材料として有望な熱可塑性CFRPの実用化に向け、取り組んでいく計画である。当研究会では、地域外からの参加も歓迎しており、成形材料メーカーを中心にさまざまなメンバーが参加して活動している。浜松地域CFRP事業化研究会では、地域性もあって図9 のような自動車部品の軽量化など、より実用化に近い領域での研究開発を中心に活動を進めていくことになる。

9.おわりに

炭素繊維自体が現時点では高コストであることから、二輪車・四輪車へのCFRPの大規模な採用はすぐには進まないものと考えられる。しかし、CFRPは軽量化に最も有効な素材であることは明らかであり、成形材料と成形方法に関する研究開発を進めることは重要である。

そのため、当社では熱可塑性CFRP製品を開発するにあたって、次に列挙するようなサービスを提供して、自動車などの軽量化に寄与していく方針である。また、将来的には、量産のためのTAM成形システムの販売や、熱可塑性CFRP製部品の量産の受託など、さまざまな要望に対応できるよう、事業の拡充を検討している。

①TAM方式のホットスタンピング成形金型の設計製作

②射出成形金型、複合成形金型の設計製作

③ホットスタンピング成形による熱可塑性CFRP試作品の製作

④射出成形、射出圧縮成形による試作品の製作

⑤連続繊維熱可塑性CFRPと射出成形との複合成形による試作品の製作

図9 浜松地域CFRP事業化研究会の試作品

第5章 通電抵抗加熱金型による熱可塑性CFRPのTAM成形技術

<文献>

※1 NEDO:サステナブルハイパーコンポジット技術の開発

http://www.nedo.go.jp/activities/EF_00038.html(2015 年 2 月 16 日アクセス)

※2 公開特許公報:特開 2012-135915、成型装置および同成型装置による成型方法 .

※3 神谷毅:誘導加熱による金型加熱・冷却システム、型技術、28 (2)、 48-51 (2013).

※4 国際特許公告:WO2013027674 A1、 CARBON FIBER COMPOSITE MATERIAL.

※5 谷口憲彦ほか:熱可塑性エポキシ樹脂をマトリクスとする一方向繊維強化複合材料の衝撃引張り特性評価、 日本機械学会論文集 A 編、75(758)、 1284-1289 (2009).

※6 熊本大学プレスリリース:不燃性の高強度マグネシウム合金の開発に世界で初めて成功

http://www.kumamoto‒u.ac.jp/daigakujouhou/kouhou/pressrelease/2012_file/release120419pdf(2015 年 2 月 16 日アクセス)

執筆者:株式会社キャップ吉田透

※本稿は、「CFRPの成形・加工・リサイクル技術最前線 生活用具から産業用途まで適用拡大を背景として」(2015年6月12日 株式会社エヌ・ティー・エス刊)より転載しています。

出典:浅井産業株式会社(販売元) 株式会社キャップ(製造元)