軸振動センサの取付け~ISO規格及びAPI規格による規定

今回は非接触変位センサを軸振動センサとして使用する場合の、センサ取付けに関して説明します。(先月のコラム末尾で「次回はISO規格に基づく機械状態監視診断技術者(振動)の認証制度について紹介する予定」との予告をしましたが、都合によりテーマを変更しました。)

1.軸振動センサのセットギャップ

軸振動センサとして使用される渦電流式非接触変位センサは基本的にセンサとターゲットとの距離(ギャップ)を測定する変位計です。

ではなぜ変位計で軸振動を測定できるのかということに関して、「回転機械の状態監視vol.2 ~渦電流式変位センサの原理~」でも説明しましたが、もう一度説明します。

渦電流式変位センサの周波数応答はDC~10kHz程度までと広く、通常の軸振動計測で対象となる数十Hzから数百Hzの範囲では距離(センサ入力)の変化に対する変換器の出力は一対一で追従します。

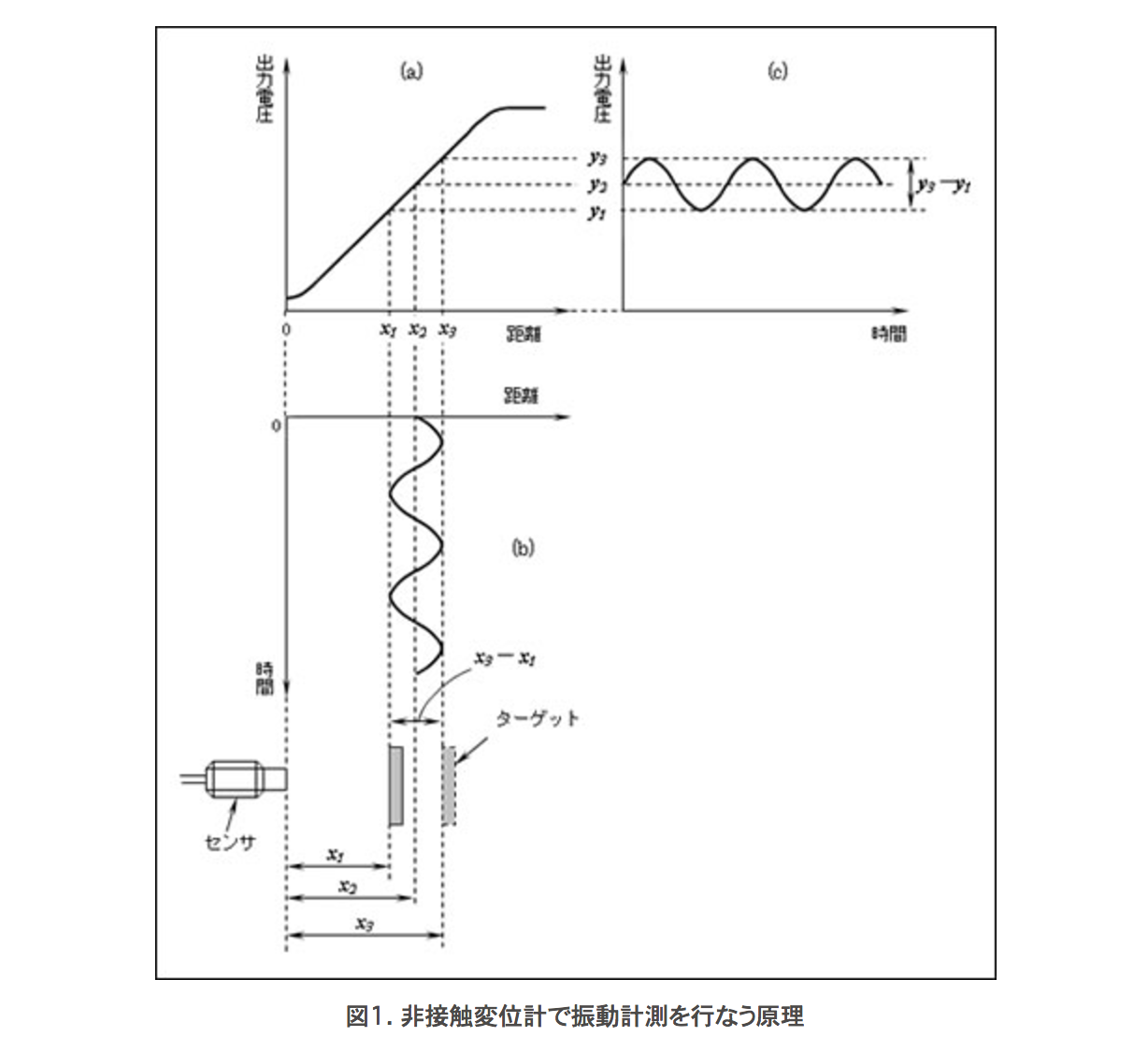

渦電流式変位計の静特性は図1の(a)に示すように使用するレンジ内で距離に比例した電圧を出力します。

仮にターゲットがx2を中心にx1からx3の範囲で振動している場合、時間に対する距離の変化は図1の(b)に示され、変換器の出力電圧は図1の(c)のように時間に対する電圧波形となって現れます。

この時、出力電圧y1,y2,y3に対する距離x1,x2,x3は既知の値で比例関係にあり、振動モニタなどによりy3とy1の偏差(y3-y1)を演算処理することにより振動振幅を測定することができます。

さて、機械の運転前にセンサをターゲットとなる回転軸に対して適当なギャップを持って固定する必要がありますが(これをセットギャップと呼ぶ)、図1よりセットギャップはx2であることが理想的です。

しかし、機械運転前の停止している位置はx1からx3の範囲のどこになるか分かりません。

また、機械の回転上昇とともに軸受内の潤滑油膜の圧力上昇によりロータが浮き上がり、ギャップ平均値も変化することになります(変化量はセンサの取付け角度によっても異なる)。

また、場合によっては温度上昇に伴い、センサスリーブなどの取付治具とそのサポート部との線膨張差によるギャップ平均値が変化する可能性もあります。

したがって、セットギャップはこれらの要素を含めてもセンサのリニアレンジを外れることがないように設定する必要があります。

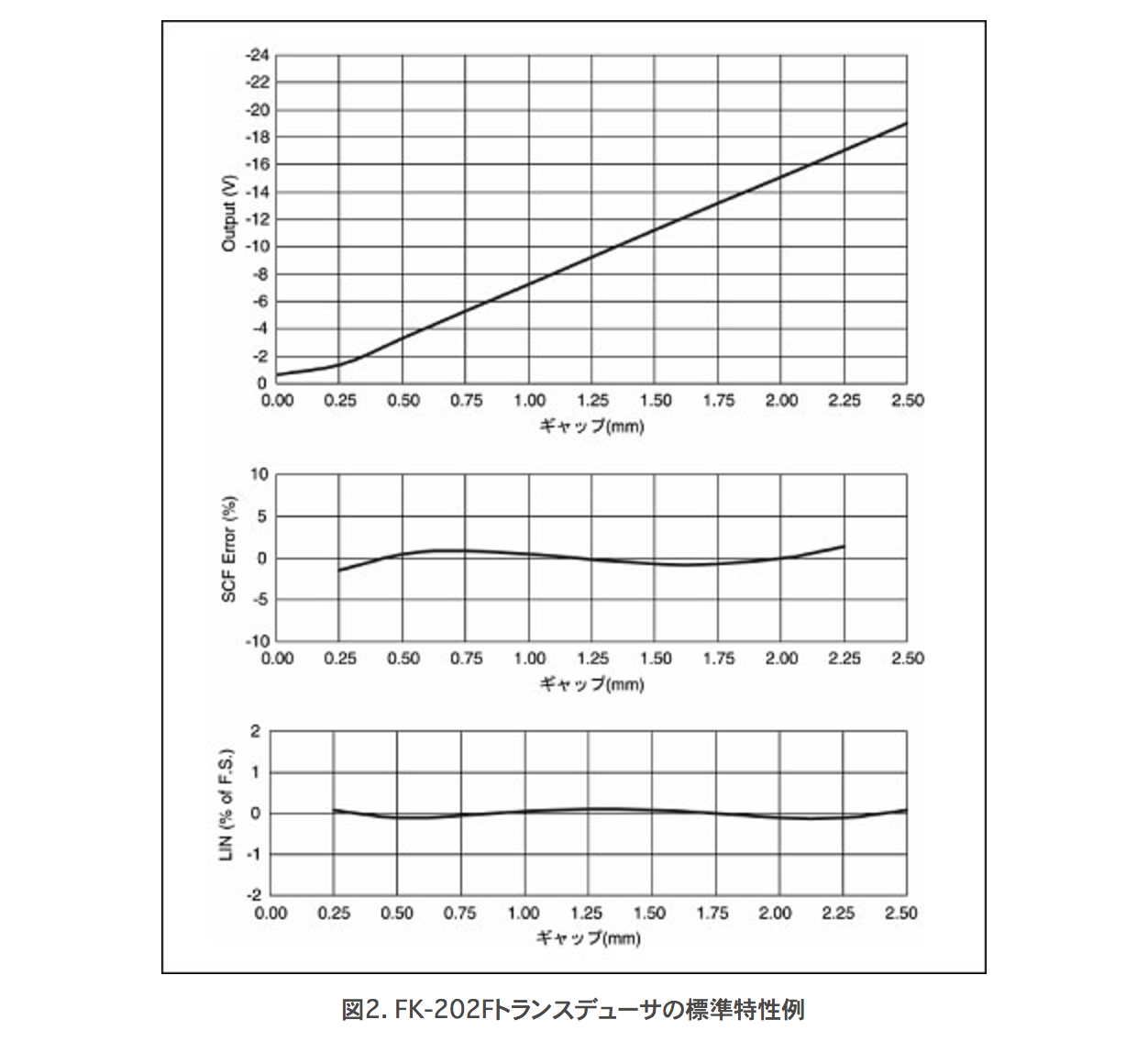

ここで、渦電流式変位センサとしてAPI 670規格に準拠したFK-202Fトランスデューサを使用する場合、図2に示すようにリニアレンジは0.25~2.25mmですので、セットギャップはその中央である1.25mmとするのが理想的ということになります。

しかし、ギャップ1.25mmを中心に±1mmの範囲でリニアレンジを持っていますので、実用的には予想される最大の振動値(または振動モニタレンジ)とロータの浮き上がりに伴うギャップ変化などを考慮してもリニアレンジを外れることのない十分な余裕を持った範囲でセッティングするということになります。

例えば、最大振動値にギャップ変化要因を加えてもリニアレンジに比べ十分に小さい値という場合、セッティングの作業性や、もしもの時にセンサトップがロータに接触する可能性を低くするという観点から、セットギャップはリニアレンジ中央の1.25mmではなく、もう少し広めにセットするということも考えられます。

※図2は標準校正ターゲット(SCM440平面)による特性を示しています。ターゲット材質によっては特性が大きく異なる場合がありますのでご注意ください。

2.ISO規格およびAPI規格による軸振動センサ取付けに関する規定

回転機械の回転軸における振動測定と評価基準について規定しているISO 7919-1(※1)規格において、軸振動センサの取付け角度と数量は3.3 Measurement proceduresの3.3.1 Generalに次のように規定されています。

なお、ISO 7919-1の日本語に翻訳された一致規格としてJIS B 0910(※2)が発行されていますので、以下の規定内容はJIS B 0910から抜粋、引用しています。

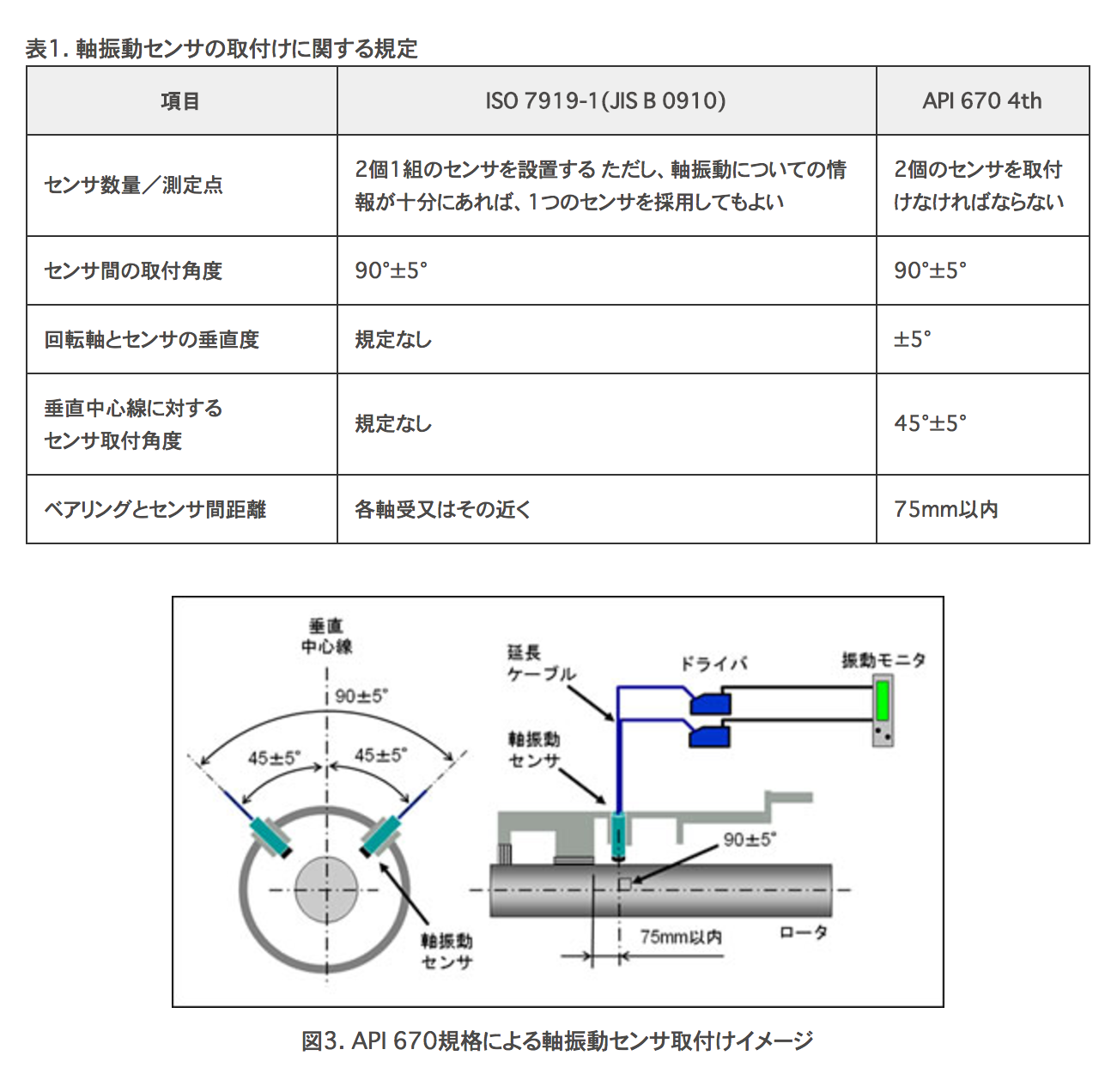

JIS B 0910の「3.3測定手順」の「3.3.1一般」では、「機械の各軸受又はその近くに2個1組の変換器を設置する…(中略)…二つの変換器は、軸受上半部又は下半部のいずれかに、互いに90°±5°離れて取付ける」ということが規定されています。

ただし「軸振動についての情報が十分にあれば、直交する二つの変換器の組合せの代わりに、各測定面に一つの変換器を採用してもよい」としています。

API 670規格(※3)では、6 Transducer and Sensor Arrangements / 6.1 Location and Orientation / 6.1.1 Radial Shaft Vibration Probesで以下に示すように規定されています。

監視されるラジアルベアリングにおいて、2つのラジアル方向の検出器を設置しなければならない。これら2つの検出器は以下の通りでなければならない。

- 同一平面状に90°(±5°)離して、シャフトの中心線に対して垂直(±5°)

- 垂直中心線から45°(±5°)に配置

- マシントレインを駆動端側から見た時、軸の回転方向に係わらず、Y検出器を垂直中心線の左側、X検出器を垂直中心線の右側とする

- 軸受から75mm以内に配置

上記ISO規格およびAPI規格で規定されている内容を要約して表1に示します。

また、API 670規格で規定されている内容に沿った軸振動センサ取付けイメージを図3に示します。

※1.ISO 7919-1:Mechanical vibration of non-reciprocating machines – Measurements on rotating shafts and evaluation criteria -Part 1: General guidelines

※2.JIS B 0910:非往復動機械の機械振動 -回転軸における測定及び評価基準- 一般的指針

※3.API Standard 670 Fourth Edition:Machinery Protection Systems

3.センサ・マウンティング・キット(取付治具)

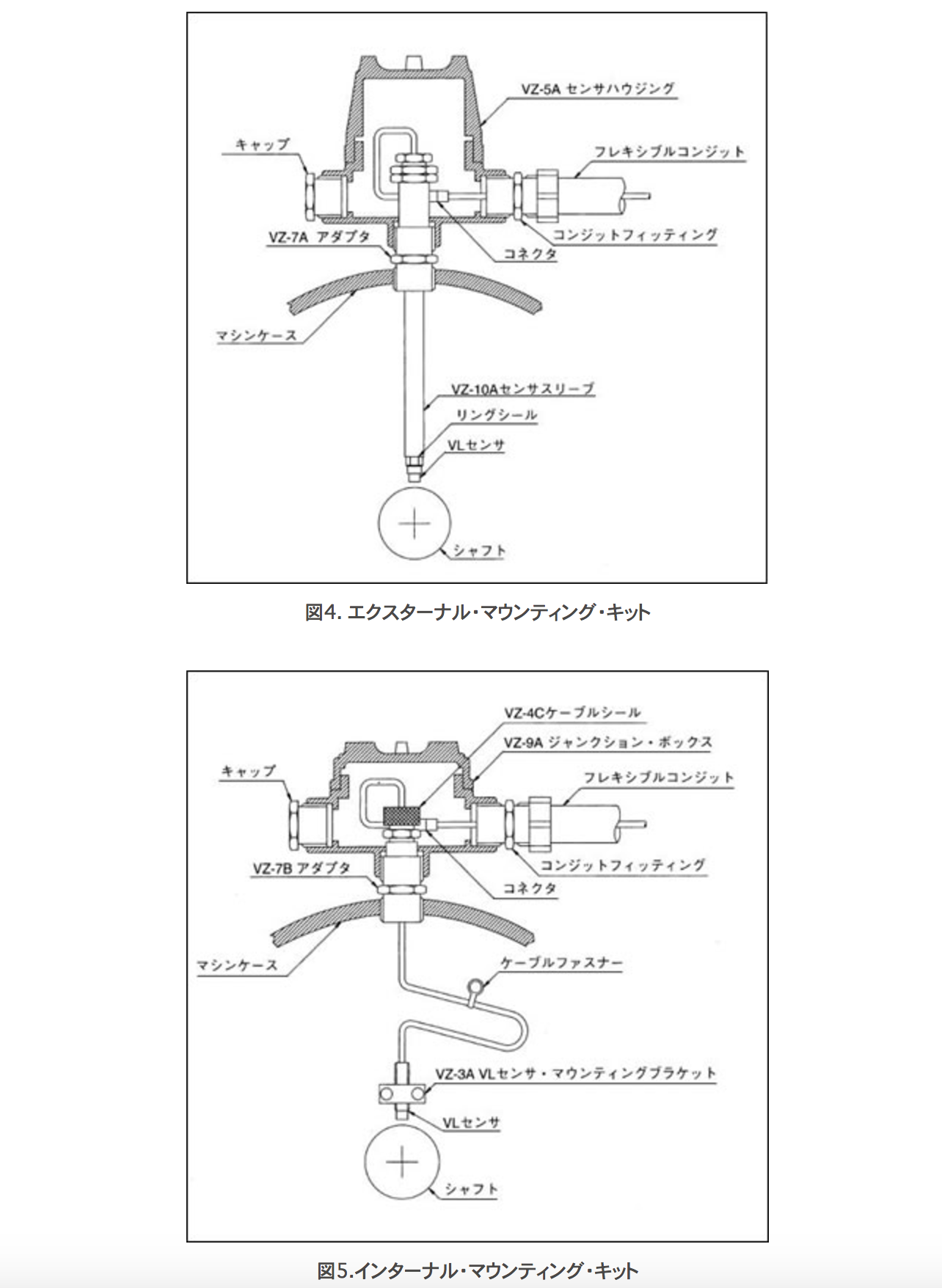

上記2項の規定に沿って、1項で述べたセットギャップで実際にセンサを取付ける場合、図4や図5に示すようなマウンティング・キット(取付治具)を利用することができます。

図4のエクスターナル・マウンティング・キットは、マシンケース外部からセンサを取付ける必要がある場合に適用します。

この方式では、例えば試運転後にセンサ・セットギャップを変更する必要が生じた場合でも、マシンケースを取外すことなくギャップ調整を行なうことができるというメリットがあります。

図5のインターナル・マウンティング・キットはセンサ・マウンティング・ブラケットを機内(マシンケース内)の軸受側面に直接取付けることで、ケーシング固有の振動やセンサスリーブの振動など不要な振動の影響を受ける可能性がなく、より安定した軸と軸受の相対振動を計測できるというメリットがあります。

注)センサスリーブが長くなると、スリーブの共振などの振れによる悪影響が懸念されます。

スリーブ長が300mm以上となる場合には、サポートなどによりスリーブを固定することを推奨します。

さて、次回は今回ご紹介できなかったISO規格に基づく機械状態監視診断技術者(振動)の認証制度について紹介する予定です。

出典:『技術コラム 回転機械の状態監視や解析診断』新川電機株式会社