設備をフル稼働することが生産性を最も高くする方法か?

これは、OさんがT社C工場で実務改善研修の依頼を受けた時の話です。

T社C工場へのOさんの対応例

ここでは、ビジネス用のファイルをラインで生産する工程で、3名の方がまるで機械に使われているように忙しく作業していました。

しかし、一見ハイ・スピードで生産しているように見える仕事も、よく分析するとムダが多いことがわかりました。

1名は機械の投入口からファイルの外枠を投入する作業を担当しており、ボックスからファイルを取り出し、装置に並べるのですが、約30%の待ちが発生していました。

さらに、ときどき空箱を運んだりもしており、やはり待ち時間が多い。

2人目の作業者は、ファイルに金具やプラスチックの部品を付ける装置が作動すると、これらの部品供給のために部品箱から部品を取ってきては忙しく機械に投入していました。

何せレイアウトが機械中心のため、部品がなくなると走り回って部品を集めて投入するのです。

ですが、一旦その作業が終わると、後は機械の監視のような手待ち作業になり、その監視の比率は全作業の50%もありました。

どの部品が無くなるかが不安なため、始終監視をしているわけです。

最後の3人目は出口側で作業をしますが、これも同じような作業形態です。

すなわち、完成した製品が機械から排出されてくるのですが、それらの完成品を機械の出口より取り出し、ファイルに投入し、ファイルが入った箱を台車に積むという作業です。

ですが、よく見るとファイルがダンボ-ル箱いっぱいに入ると重たくなるので、作業者はいちいち取り上げたファイルを台車の側まで手で運んでいます。

その結果多忙になっているのでした。

移動距離は1m程度ですが、とにかく歩きながら忙しく仕事をしていました。

また、ファイルが機械の出口側のところに溜まるまでは監視のような状態になります。

全体としては20%でしたが、明らかに待ち状態です。梱包は後工程、検査が終了してからの仕事です。

なお、多少量のラインから製品が流れてくるので、このラインだけを検査ラインに直結できないという制約があり、Oさんにはこのことが合理化を妨げているように受け取れました。

以上、一見すると忙しく3名の作業者が仕事をしているのですが、前提条件を見直せば、簡単に改善できる対象でした。

この問題の改善を担当したAチーム

Oさんの指導はC工場の研修生による『自力改善力強化』です。

このため、Aチ-ム6名がこのテーマを担当して改善にあたり、ビデオ改善撮りもされました。

他のテーマを含め、全体で改善テーマは6件あったのですが、先に紹介した事例はその一つでした。

研修に入るとOさんは講義と演習を進めました。

改善手法の教育というは3時頃に終了し、その後翌日の3時までが実務改善の時間です。

したがって、全チームとも翌日の午後3時から発表会をするという設定で、改善をスタートしました。

実務テーマによる改善がスタートすると、他の5つのチ-ムは進捗が早く、翌日の午前中には改善案の策定は終了、現場関係者を入れて適用面の討論をするほど余裕を残して発表を待っていました。

しかし、Aチームだけは最初から現場関係者と話をしていて、改善検討が進 んでいませんでした。

このメンバーの問題ですが、グループ内にこの設備を設計した方がいることが問題解決を遅くしているようでした。

そこで、Oさんが「改善の手順通り進めてください。大丈夫ですか?」と問うと、

「現在、現状把握中です。改善案の策定はこの後やります!」と返事がきました。

そこで、しばらくAチームの行動を見ていたのですが、模造紙にアイデアを書くわけでもなく、アイデア検討に入っている様子でした。

しかし、Oさんは黙って見ていました。

すると、Aチームではアイデアが出ると、この設計者の方がすぐ潰しにかかって討論をする、というのを繰り返しているようでした。

そこで、Oさんは、

「途中で、改善案を出してすぐ否定するのではなく、

多くの案を出して、目的に合わせた改善案を作ってから、

列挙した問題点に比較して最良の改善案を選択していく方式を考えてはどうですか?」

また、

「改善案策定にあたっては、現状の機械を一度否定しても良いから、

本来必要な工程を明確にしてからアイデアを纏める方法や、機械を作る前の作動条件、

例えば生産サイクルを検討してから機械の構成を検討し、

それから理想案を策定して、実際の機械の改善に利用してはどうですか?

今回の場合は、場所の制限がほとんど無いし、

効果が上がるなら多少の投資は構わない、とトップの方も言っておられたわけですので……」

と注意し、研修の指導講師として、改造の案も繰り返して話したのですが、

Aチームはそのような注意をヒントにするどころか、

「後で纏めます!」と返事をして、中に閉じこもるような議論を続けるのでした。

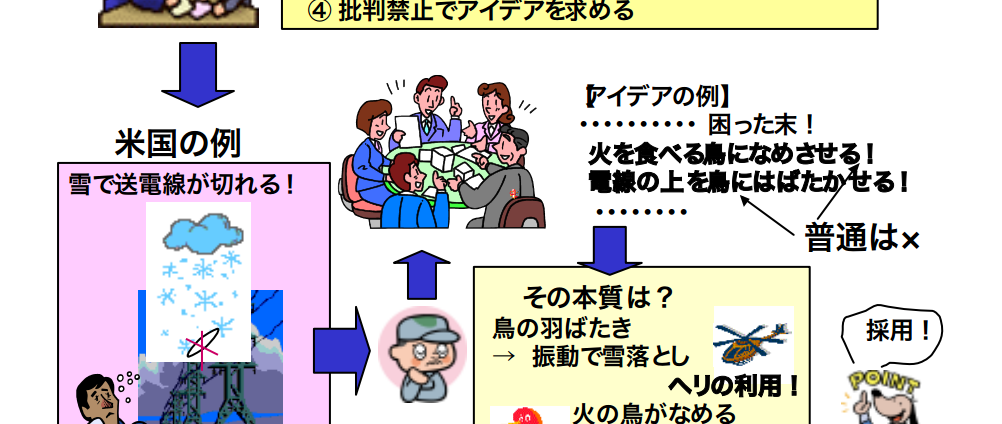

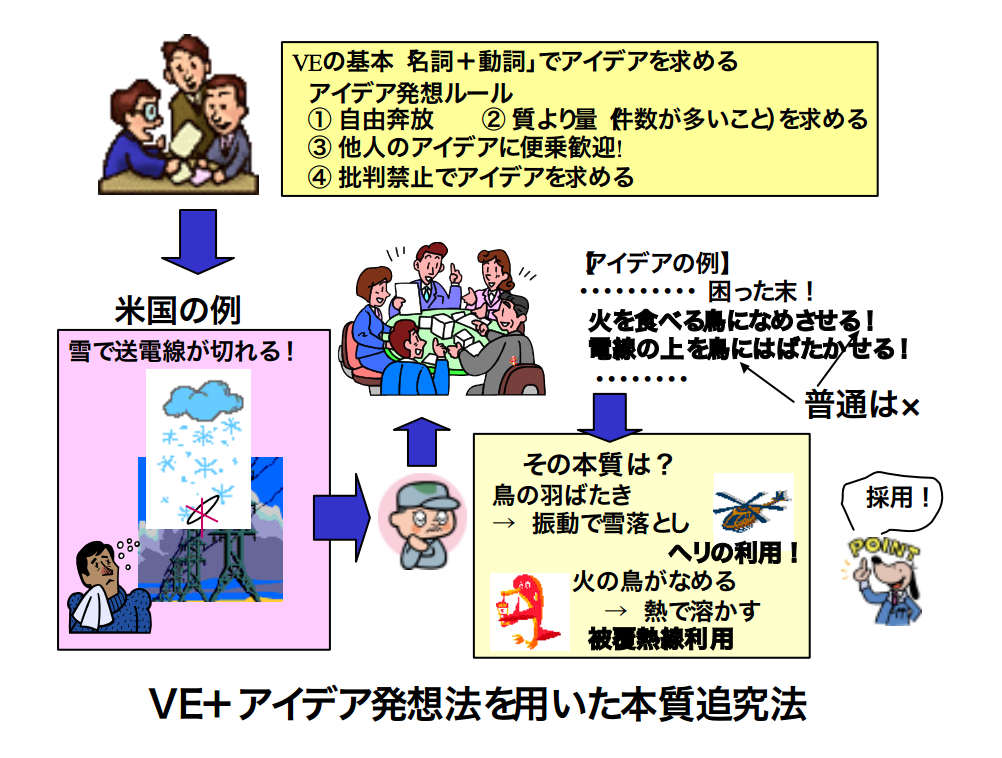

研修会ではアイデアを生かす方法について既に次のようなは教育済みです。

例えば、そのためにこのような話をしました。

アイデアを生かす方法とは

「これは、米国の電線の上にたまった雪を取るための対策です。

下図に示すように、この地方ではこの雪のために電線の切断事故が起きます。

都会の場合はいざ知らず、山奥の送電線の対策は大変だったようです。

ところが、なかなか良い案が出ないので、このチームはブレーン・ストーミン グを行ったそうです。

その中のアイデアに

“電線の上に鳥を羽ばたかせろ!”

“火を食べる鳥になめさせろ!”

というアイデアがありました。

本来なら捨てられてしまうこのようなアイデアを、このチームは生かしたわけです。

つまり、『風の振動で雪を落とす』というアイデアが持つ本質を生かし、当時開発したばかりのヘリコプターを飛ばす策が取られたそうです。

すると、この対策が大成功!

また、この対策後、ヘリコプターは軍事上の改良もあり、今日のヘリコプターの発達を見るようになった歴史を生みました。

もし、この時にこのチ-ムがこの案を否定してしまっていたら、現在のヘリコプターの存在はなかったという逸話まで残っています。

さらに、ヘリでは駄目なところは後者の火喰鳥の案が採用されたそうです。

熱を与える案が育てられ、電線の周りに雪が溶ける熱を与える線を巻き、必要に応じて、雪が多い日には作動させるように自動化した対策です」

これは、先のOさん講師の研修で演習問題と共に皆が納得していました。

当然、先程のAチ ームも研修に参加していました。

ところが、実務・立場がからむ問題の対策となると、アイデア発想段階で頓挫してしまっていました。

その主な理由には、改善案が出ると否定、出ると否定の連続が大きく関係していました。

Aチームの討論を見ていると、挙句の果てには機械を作った時の苦心談や条件の説明に終始してしまい、周りの方々はすっかりやる気を失い、改善の手法通りに進める意欲も何もかもなくなってしまっていました。

もし時間制限がなければ、あるいはOさんの話では「私がこのチームばかりにつきっきりなら、変わったかもしれないな!」と思ったそうです。

しかし、それでは独自性が無いし、他のチームも同じように改善の進め方をチェックし、相談に乗りながらの改善指導だったため自主性に任せました。

このような状況のまま、やがて制限時間、つまり発表会の時間となりました。

他のチームは素直に今回教育した手順・手法を活用し、先に説明したように、少なくとも30%以上の効率改善案は作成を完了していました。

このような中で、Aチームには最初に発表してもらったわけですが、当然、中間発表的で終わりました。

ですが、他のチームの発表は実務的で素晴らしいものでした。

このため、発表終了時点で、Aチームは他のチームの成果を見て大きく反省したようです。

これで実務研修は終了ですが、反省だけでは意味がないため、OさんはAチームの設備設計者の方とAチームメンバーに1時間ほど残ってもらうことにしました。

また、このチームに参画する形で、改善案をもう一度最初から見直すことにしました。

「せっかく研修会を行っても、このチームだけが失敗では被害感を残して帰ることになって良くない」と考えたからです。

ですが、何と見直しを始めて45分ほどで、討論は集結しました。

しかも、かなり良い案が提示され、その後実施に移されました。

その時に起きた処置と変化は次のような内容でした。

Aグループに起きた処置と変化

今回の教育で実施願った手順1は、『条件の明示』でした。

この最初の手順をOさんが黒板に書き、3名の作業者とその仕事、そして現状設備のスピードをチェックし、目で見てわかる形で現状を明確化したわけです。

ところが、受注量を見ると、予測を含めても機械のスピードは1/4程度で十分だったわけです。

したがって、現在の方法は1日2時間、3名が集中してしゃかりきになって機械を動かしていたわけですが、現状の条件がわかってみれば、「なんだ……そんなことだったのか!」ということになったわけです。

この設備設計者の方は、設備を早く動かすことにのみ集中し、その条件をチェックしていなかったのでした。

過去のフル生産を前提条件と考えていたため、これに固執し、

「他の方法を提示されては自分の検討不足を攻められる。これは恥をかくことになる!」

と考えていたわけでした。

ですが、その頃に比べて現在は市場や生産環境という前提条件が違っています。

したがって、現状の条件を明確化すると、「それなら対策案は簡単だったのに!」ということで、この設計者も考え方を変え、既にAチームの方々が列挙していた案の中から対策を選び、OKとなったわけです。

しかも、最初は否定した案でしたが、極めて簡単な改善案で、改善は実現に向かいました。

対策案は「U字型レイアウトに変更、製品が入っていた箱を、今度は完成品を入れるのに活用すれば良い」というものでした。

「部品の投入も作業者のいる場所に近くして、前工程で制作の時に専用カ-トリッジに入れておけば、そう時間がかからない」

「専用機械として設計されたこの設備を、簡単な改善で他の製品を製造できるように改善する。

このような案を適用すれば、スピ-ドは人の作業に合うように改善され、生産性は50%程度にまで向上させることがわかった」

ということです。

改善案がこのようにならなかった理由は、手順通りに事を進めなかった点にあります。

製造現場をよく知っている関係者と、この設備を設計したという立場の方々の集まりがAチームだったということも関与し、現場を見て色々と条件を聞いているうちに、手順を飛ばして最初から改善案の創出に入ってしまっていたのです。

また、発表会で他の5つのチームが手順通り問題解決を進めていたのに対して、Aチームの検討には前提条件の解析が無かったため、全てのアイデアは否定されました。

このようなことがわかると、

「Aチームの改善が発表会に間に合わなかった理由は、その設備を設計担当した方がAチームにいたからだ」

とばかりはいえないになります。

この反省と定量的な条件整理が、1時間も掛からない改善検討会となったわけでしたが、

「現場をよく知っている方々が改善に当たった場合、最初から

“改善はできない。現状が最適である”

としてしまい、手順通りに検討を進めないことが時々あります」

とOさんは語っておられました。

筆者も、このような場面に時々遭遇するため、ここにOさんの体験談を紹介した次第です。

コメント

長年同じ職場で仕事をしてきた方々に対し、改善意識を持っていただき、自らの仕事を自ら変える、という実務研修はなかなか大変です。

このような場合には、以下のように対策しています。

①改善手法を教える

②改善手法を活用して、類似他社の仕事の解析~改善を演習問題形式で行っていただく

③「○○さんは頑張っている」という考えは認め、人を否定するのではなく、自分の仕事を自分で客観的に分析していただくと同時に、さらに、「仕事の手順とが理想的で一流か?」と問いつつ改善に取り組んでいただく

さらに、「ビデオ改善はプロの仕事」ということで、有名ゴルファーや野球選手などの解析談を事前に対象者に伝えることも大切です。

この処置が、従来と異なる見方や発想を変えていただくノウハウです。

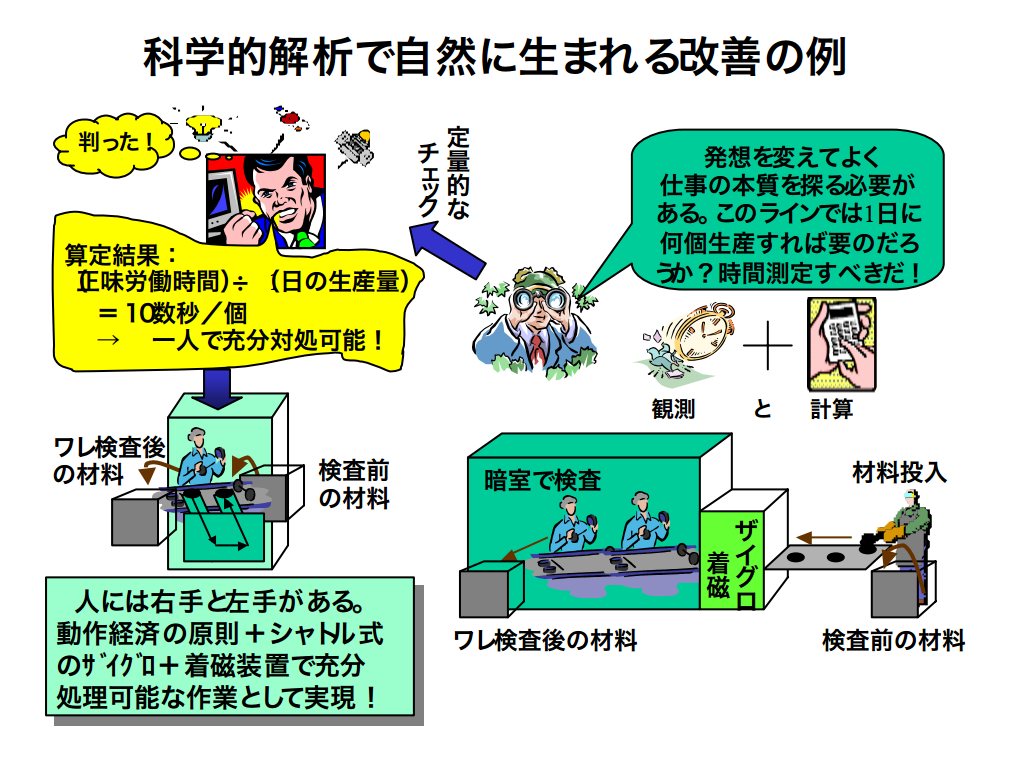

では、下図に筆者がOさんの体験に似た経験をした話を紹介することにします。

ここでは「コンベアは有効」ということで、ザイグロという渦流探傷検査に対し、投入口で材料を短時間にバサバサ入れる作業がありました。

このため2名の検査員が大急ぎで処理する仕事が必要でした。

ですが、前提条件の確認で1日の処理量を計算する、人が持つ2本の腕を使うコンベアではなく、1つずつシャトル式の液漬装置を通すという風に変えた結果、図のように1名の作業でこの仕事は済むことになりました。

改善の取り組みに「現状を正しく分析すれば、答えは自然に生まれる」という原則がありますが、これは、まさにこの言葉を証明する改善の一つです。