親方日の丸式は会社をダメにする

「日本企業は強い」とされる特徴に系列化がある。

しかしもし、親方日の丸の環境に甘んじて企業努力をしない企業があると、大企業でも足かせとなり、共倒れの危機に陥ることがある。

確かに、系列会社はいざという時に無理が効く。従って、親企業は系列子会社を大事にする。

一部の企業で、系列企業へ天下りのル-トがあるのは、この無理をお互いに認めて相互努力することを目的として生まれた日本独特の島国システムといえよう。

相互努力がある場合はこのようなシステムは相互に大きな意味を持つ。

しかし、国際化が進み、製品のライフサイクル短命化、モノ余りと企業間の競争の激化、景気の後退といった問題が進む時代の変化と共に『親方日の丸方式』は今日本で疑問視する企業が多くなっているように思う。

では、A氏がこの種の問題の対策に直面した例を紹介する。

「御社でこの製品の不良が問題となっていますが、その原因の一つに、購入材の問題はありませんか? 不良対策にあたっては、全てのル-トを順に追って見て行くことが大切です……」

このようなサゼッションをA氏がK社で行い、不良対策の解析にスタ-トした。

実は、K社では化粧板を生産している。これまで工場内のプロセスを追ってみたが、板が割れる事実関係がプロセスの事実解析の結果でみる限り、どうしても解析できなかった。

どうも、協力会社から入ってくる材料が、もともと割れているのではないか? という仮説を立てざるを得ない状況であった。

このため、A氏の指導と共に、K社には入材を丹念にチェックしていただいた結果、入材の時から割れが発生していて、工場の製造プロセスで顕在化することがわかった。

そこでA氏は「協力会社の品質管理とその契約はどのようになっているの?」というところから、この問題を取り上げた。

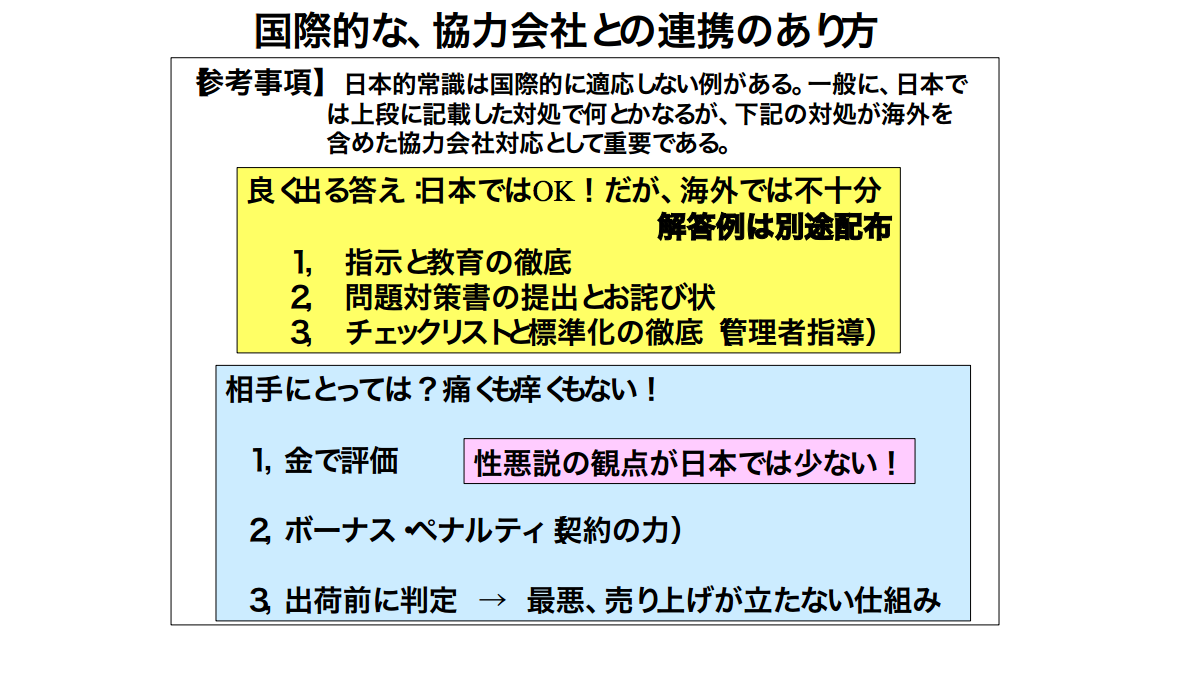

一般に、企業ではこの対応は下図の上の対応だが、国際的見地から行うべきである。

そこで、この視点に立つA氏の指導内容は次の通りだった。

A氏は「製品の不良が発生したときの扱いはどのようになっているのですか?」と問うた。

すると、「入材の不良があっても材料費の付け替えだけです」

「それでは、相手は痛くもかゆくも無いでしょう! 不良を出しても、その分の追加をすれば良い程度ですから、協力会社のトップは不良に対する関心度はほとんど無いでしょう? では、こちら側(御社側)の被害はどのようになりますか?」

「ラインが止まります。材料の再手配だけでなく、そのために納期遅れが発生したり、原因調査の会議をしたり、そう、統計資料作りもクレ-ム書を作ったり……、結構大変な仕事や被害が発生します」

「その痛みは相手に伝わっているのでしょうか?」

「口頭で伝えていて、何とか?」

「イヤ! それは相手に通じていないと思います。一般に外注企業の社長さんはお金を中心として御社との対応を考え、行動します。

お金の上で影響がなければ、絶対といって良いほど行動を取らない、というのが一般的に協力会社に見られる傾向です。

だから、この問題に対しては行動を取らない。従って、減らない状況が続いているのではないでしょうか」

「なるほど、相手はいろいろと対策書はつくるが、減らないのはそのせいか?」

「そう思います。もし、納入材の単価の5倍を要求したらどうなりますか?」

「いや、法外だ! と言ってくるでしょう。納入業者に取っては死活問題となりますよ」

「でも、不良を取り締まるのは相互に魅力ある事項です。技術力をあげることが目的であること。

そして、当然ながら御社の場合、トラブル処理、材料の再手配、不良解析、対策会議、不良レポ-ト……、と人件費と被害金額があるわけですから、要求すべきです。

『品質コスト』を正しく計算して示すべきである、と考えます」

「多分、そのメ-カ-が納入している材料費の5倍にはなると思います。いや、その方式で計算すれば、6倍か7倍になるかもしれません」

「それならば、その実態を相手に示すべきです。期間を設けて、対策を指導しながら協力会社との品質クレ-ム契約をお作りになってはいかがでしょうか?

あくまで、ペナルテイ制度は経過措置を設けてからの運用です」

「なるほど、それなら相手も納得性がありそうです。そのようなことをやっている企業が実際にあるのですか?」

「事例があります。自動車会社が既にこの方式を実施しています。

自動車会社の場合、もし不良や納期遅れで1時間もラインが止まると、ライン全体の方々が全て作業できなくなります。

あれだけ多くの部品を各社の方々がジャスト・イン・タイムに届けるのに努力されているのに、1社、1部品のためにラインが動かなくなる被害は膨大です。

費用を計算すると2千万円/時間程度になります。

従って、当然のことですが、これらのトラブルを起こした企業に請求がいきます。

また、ワ-スト5企業が常にコンピュ-タで示されていて、リスク対策の上からも2社以上の購買が前提となっています。

問題解決しない企業は警告を受けてから2年、努力の成果がないと、記録があるわけですから、納入契約が全廃となる取り決めです」

「厳しい、ですね」

「当然の内容です。企業グループ全体が多大な影響を受けるからです。

また、この制度が今の自動車産業を支えてきたわけです」

「そうですか、我が社も考えなければいけない事項だな、そろそろ……」

「そう思います。自動車業界では、やる気のない納入企業の存在はグル-プ全体を滅ぼすことになる! ことをよく理解しているから、このような方式が成り立つわけです。

自動車の部品不良は重要保安部品、不良がもとで人命が奪われたときのことを考えると、この内容は単にライン停止の無駄程度ではないという内容を持っています」

「しかし、自動車会社の場合、協力会社を締めつけるばかりではありません。品質不良問題や納期遅れゼロの企業、これは表彰や注文増の恩典を払います。

当然の努力結果である! ということにほかならないからです。

自動車の組み立てメ-カ-に取っては、不良と納期遅れは絶対禁止です。

このため、会議の仕方も問題の多い企業から席順を並べる。協力会社の昼食会も懇親会もこのスタイルです。

会議の取りまとめやアレンジは問題の多い企業が担当させられます。これも、協力企業に対するプレッシャーです。

同時に、勉強を他社からさせるための処置になっています。

優良企業は自慢話をさせられます。問題解決や管理のノウハウの紹介です。

この内容と対比させられる形で問題企業の取り組みを発表させられますが、多くのコメントが他社からもらえます。

これは不良を出したことへの同情ではなく、対策のサゼッションです。

これらを議事としてまとめる問題企業は、一番勉強になります。これらの企業はお礼を言うべき立場です。

あとは、改善あるのみ! となるわけです。

それでも改善に着手しない企業はお付き合いできません! というのが、先般のお話です」

「よく判かりました」

「実は、システム的には納得いったのですが、系列のA社の場合、さらに問題があります。

ひとつは当社の重役の親戚の方がA社の社長をしていること、また当社のキ-技術は当社にはなく、A社任せという点です」

「そのケ-スは一番難しいですね。御社の社長様はどのようなお考えですか?」

「社長と同期の重役の親戚がA社の社長なので厳しいことを言えないのです」

「政治がらみですか? その問題は私には解けません。ただ、言えることは、本来、言うべきことを言い、他社同様の扱いができないのなら、せめて事がある毎に、納入比率を時間経過と共に変えてゆくことが最良の手ではないでしょうか?

相手には目に見えない形で、少しずつペナルテイを課する。すなわち、御社への被害の程度を少なくするわけです。

先の協力会社が改善に真剣に取り組むのなら別です。

その内容に応じて量を戻せば良いわけです」

「そう言えば、その問題の対策成功例を思い出しました。

私の経験ですが、STという標準時間制度に切り換えた例です。

当時、その工場では2社購買でした。御社のA社と似た内容です。

名前はB社。当初は親方日の丸方式、B社はあまり努力されない状況でした。

そこへ、標準時間契約制度を適用したわけでした。標準時間は製造現場の技術者の責務です。

技術改善と作業手順の結果として作業標準時間が決まるわけですから、技術部門の責務です。

次に時間当たり単価ですが、これは世間相場が決めます。

そこで、この担当は資材部門に決定権を持たせたわけです。

かつては、工場の部長責任で支払い総額を決めていたので、見た目が少ないと、当時の部署担当部長に対してB社社長が文句を言う状況でした。

文句を言われると、この会社の部長としては気を使い、仕事の内容があまり良くなくても注文を出す、という状況でした。

しかし、会社のシステムを標準時間システムにすると2つの部門に文句を言う制度になるわけです。

技術が問題なら、技術者、単価が問題なら単価に対して文句を言ってもらう。

このようにした結果、部長には文句がくるのですが「担当者間でよろしく」とか「どうも部下が頑固で、注意はしておきますが、規則に忠実で融通がなくノルマもあるので、この面だけは私も部下に言い難くて……」という言い訳を部長にしていただき、ことを進めていきました。

その結果、B社なりの努力したわけでしたが? 同じ製品を収めるC社との差は増える一方で、注文数は最低を確保する程度に変化しました。

B社が努力すればいつでも注文は取り返せます。ところが、B社は努力しない。

これに対するC社は親会社と何も縁故関係はなかったのですが、実力を伸ばしB社と明確な差をつけた結果、時間経過と共に注文比率を増加していったわけでした。

このように、政治性抜きで企業と企業のお付き合いをするならば、システムを前に出し、担当者ベ-スで実務を進める策も一つの手段ではないかと思います。

親方日の丸方式への甘えは、相互の共倒れを招きます。

親方日の丸を活用するのであれば、B社は、技術援助を親会社にねだり、この場合はC社を蹴落とす力をつける努力をすべきです。

そのように人脈を利用すべきだったように思います。やがて、重役の方は定年になり、縁故も無くなりました。

残念ですが、B社は更に売上を落とし、やっと努力を始めた次第です。

しかし、私が指導した期間の中では、昔の状況までは戻りませんでした。

重役の方の定年と共にその企業との契約を切るようなことはしませんでしたが、このケ-スの場合、B社も納得する形で納入率は自然減したわけです」

「なるほど、縁故があっても、システムで対応する手があるのか? しかしわが社では、その案の実施となると勇気がいるな!」

「おたくの会社は儲けておられるから、システムの変更が難しい、とお考えになっておられるのではないかと思います。

私の干渉するところではありませんが、経営数値に影響がある内容として、A社の問題が明確に損金してトップにわかるような原価システムにすべき、と考えます」

「そうか、経営システムの改善だけでもA社の状況をトップに正しく知ってもらう、では環境づくりからス-トしたいと思います。お話、ありがとうございます」

「さて、もう一つのキ-技術の対策に妙案はないでしょうか?」

「難しい問題です。キ-技術を他社に握られている。文句が言えない。

内容がわからない、というのは大問題ではないか? と思います。鉄鋼やガラスのような専門メ-カ-があり、今更、勉強しても、また、設備投資しても意味がないケ-スは別です。

このような場合(海外調達を含めて)企業間の競争が激しく、2社購買や御社のライバルも同じ条件で戦っているわけですから、一種の制約条件として運用面で切り抜けるしか手がないように思います。

しかし、御社の場合は重要なキ-技術を他社に任せている。

文句を言えない! これでは対等に話ができません。できるなら社内にミニプラントを持ち、その企業に技術上の条件が出せることが有効です。

さらに、この取り組みは「あまり状況がひどいようなら自社での生産を考えたい!」と言うゼスチャ-と可能性を明確にしておくことが必要ではないでしょうか?

これは政策的な手段です。私なら、従来品は依頼するが、キ-技術ですからこれから取り組む付加価値の高い新製品は自社で生産する! というポリシ-のもと、その企業A社さんですか?」

「ハイ!」

「そこからノウハウを盗み、自社の技術で次の時代のキ-技術をつくる勉強から始めたいと思います」

「では、キー技術を社内管理下においた事例をお話しすることにしましょう。鍛造品をつくる、ある工場の体質改善の仕事にあたった時のことでした。

ここでは製造現場の改善は進みましたが、最後に残ったのは、キ-となる金型の技術を外部の企業へ依頼していた問題でした。

現場で金型の調子が悪い時、我慢して使う。

しかし、あまりひどくなるとやむなく修理するわけですが、金型の修理のタ-ンアラウンド時間(修理してなおってくるまでの時間)が長い。

しかも、充分になおってはいない。このため、また外すが……と問題が繰り返す状況だった。

従って、これが、不良や不具合、後工程の手直し作業の増加となっていました。

あえて、原価の中身を分析したわけですが、かなりの金額でした。

要は、かつては声にならない内容が数字でハッキリしたわけです。

かなりの高額になりました。こうなると、もはや、この社のトップは黙っていません。

即座にスタッフに金型の内作化の検討を依頼する行動に出ました。

機械の回収期間は少しかかりました。しかし、金型工作機械と技術習得、さらには、プレスの品質状況が金型部門に即座にフィ-ドバックされる、という状況は金では計算出来ない効果まで生みました。

品質改善のキ-技術である金型工作、整備技術のノウハウが全て標準化できたからです。

この対策は後工程の合理化だけではなく、やがて今までやったことのない、電子部品の生産にも役立ちました。

電子部品生産は全く未知の分野の技術移管に対する挑戦だったのですが、また、余力が生じた方々の失業対策といっては何ですが、将来の夢づくりを早めるために、この策に着手しました。

当然、この企業に取っては、異分野です。

しかし、キ-技術を最初から自社に具備すること、フィ-ドバックが早い対応が、技術習得やレベル向上につながることが判っていたからからです。

対処後、技術習得や改善はワラを燃やすが如く進みました。見事、この企業の潜在力発揮です」

「この例から、指導に当たった私も大きな勉強をしました。

『川下で汚水の事後対策を進めるより、川上、源流を攻めて、生産本来の内容を具備して行くことが管理者の意思決定である』という点です。

原価システムはこの種の問題を明確化する道具ですが、ここに、この例のような機会損失に当たる新製品導入のようなプラスの要員を加味して物事を考えなければ役立ちません。

目に見える原価計算だけでなく、目に入っていない原価計算に気づくことが管理者には要求されていて、いつ、だれが、猫の首に鈴をつけるか? ある時期に思い切らねばならない! という対処が企業トップの責務です。

この対処に対し、この社の社長様は社運を掛けて決断されました。

この企業の方々、プレスは全くの素人です。過去の経緯から、プレス機を使うのが本業と考えていました。

特に、今回の社長は資材出身ですが、先任の社長様は権威ある技術者でした。

従って、この決定は英断に近かったようです。

そのような内容はどうでも良いのですが、いかがでしょうか? キ-技術に対する取り組みも、そろそろ考えられては?」

「心に響く話です。そのような取り組みを決断すべき時代にきたか!」と……以降、ここでは、キー技術の社内化が大きく進み、合理化と売上増が品質、納期改善と共に飛躍的に伸びました。

以上、A氏指導によるこの話は、日本で今も見る『親方日の丸的企業体質』を例示する上で顕著な例なのでここに紹介しました。

しかし、この話は放置した生産の継続が「こんな矛盾は会社をつぶす」ことになった例と考えます。

筆者のコメント

ISO9000の8大原則の7番目に「協業との互恵関係」という内容があります。

過去、親会社と子会社との関係は、「失敗は親が面倒を見る」という関係でした。

しかし、これは「共に顧客重視への精勤を持った取り組みを図る」という行動に対する変更を促す内容です。

ペナルティも協力会社育成に使うノウハウが示されていて、参考になります。

特に、ここに『品質コスト』の考えが示されていますが、経営の意志決定を迅速にする重要な要素です。

更に、金額換算は難しい局面がありますが、モノづくりに当たってはキー技術を管理下に置く重要性を示した例です。